SGS: wereldleider in inspectie, controle, analyse en certificering

SGS staat bekend als de global benchmark voor kwaliteit en integriteit. Wereldwijd heeft SGS een netwerk van 1650 kantoren en laboratoria met meer dan 80.000 werknemers.

De kerndiensten kunnen in drie categorieën worden onderscheiden:

• Inspectie

• Analyse

• Certificering

• Controle.

Als marktleider biedt SGS diensten die de kwaliteit en veiligheid bevorderen, risico's reduceren en de klant helpen de weg te vinden in een wereld waarin regelgeving steeds complexer wordt. Deze onafhankelijke diensten voegen aanzienlijke waarde toe aan de activiteiten van de klanten en garanderen daarbij de duurzaamheid ervan.

Niet Destructief Onderzoek (NDO)

Bij Niet Destructief Onderzoek wordt vaak al snel gedacht aan ultrasoon onderzoek, magnetisch onderzoek, penetrant onderzoek en radiografie. Dit worden dan ook doorgaans de hoofdmethodes genoemd. Er zijn echter ook NDO methodes die wellicht wat minder bekend zijn. Hieronder volgt een kleine greep uit de services van SGS Nederland BV waarbij de nadruk is gelegd op de wat minder voor de hand liggende NDO methodes.

Positieve materiaal indentificatie (PMI)

Terwijl technici steeds meer de berekeningen maken op basis van materiaal eigenschappen in de ontwerpfase is het van groot belang dat het juiste type materiaal ook werkelijk wordt gebruikt. Een snelle en simpele manier om dit te controleren, is het toepassen van het PMI onderzoek. Dit kan worden uitgevoerd zonder het materiaal te beschadigen.

PMI wordt vaak verwisseld met Materiaal Analyse, terwijl er een wezenlijk verschil in zit. PMI is een onderzoek dat test of materialen wel (positief) of niet (negatief) voldoen aan de eisen. Het is niet bedoeld om een nauwkeurige chemische analyse te maken van een materiaal (kwantitatief onderzoek), maar wel om het materiaal te identificeren (kwalitatief onderzoek).

“PMI op basis van röntgenfluorescentie is vandaag de dag een van de belangrijkste methoden voor identificatie van gelegeerd materiaal soorten”

De reden waarom opdrachtgevers PMI uitgevoerd willen hebben kan verschillen. Vaak moeten onze opdrachtgevers de kwaliteit aantonen aan hun opdrachtgevers. Men wil dan van SGS een rapport hebben waarop staat welk materiaal gebruikt is. In het verleden is het namelijk meerdere malen voorgekomen dat het verkeerde materiaal, of verkeerde lastoevoegingsmateriaal, werd verwerkt op kritische onderdelen.

Voor het goed uitvoeren van het PMI onderzoek moet de operator precies weten hoe het onderzoek uitgevoerd dient te worden. Er is door SGS een interne opleiding opgesteld welke al deze facetten doorloopt en dit resulteert uiteindelijk in een ASNT Level2 certificaat voor de operator volgens de “Written Practice” van SGS.

Aangezien SGS Nederland B.V. (Business line: Industrial Services) alleen gebruik maakt van X-Ray Fluorescentie (XRF) zullen we ons beperken tot PMI op basis van XRF.

Hierbij wordt het te identificeren materiaal bestraald met röntgen- of gammastraling zonder enige schade aan het object te veroorzaken. Het materiaal gaat hierdoor zijn karakteristieke straling uitzenden. Door het spectrum van de karakteristieke straling te analyseren kan bepaald worden wat de samenstelling van het materiaal is. De moderne PMI- apparatuur heeft een bibliotheek van de meest voorkomende legeringen met hun samenstellingen aan boord. Het PMI- apparaat kan de gemeten samenstelling vergelijken met de waarden in de bibliotheek en probeert zo een legering te vinden die op de gemeten samenstelling aansluit. De techniek is niet in staat om het verschil tussen SS316 en SS316l te meten, want het apparaat meet geen (duidelijke verschillen tussen) koolstof (C), maar kan wel de verschillen meten tussen SS304 en SS316, etc.

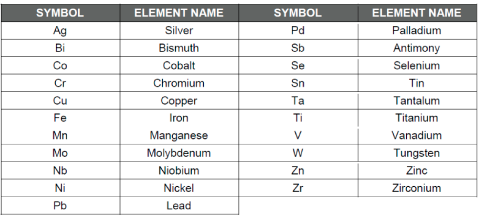

Elementen die minimaal geïdentificeerd kunnen worden zijn:

Met onze mobiele apparatuur is het onderzoek bijna overal uitvoerbaar, waardoor het onderzoek ook uitgevoerd kan worden op kleine oppervlakten zoals leidingwerk van warmtewisselaars. Maar het is ook goed toepasbaar in constructies of petrochemische installaties. De techniek leent zich tevens voor een snelle selectie van materialen of sorteerdoeleinden. De resultaten kunnen vrij eenvoudig in een klantspecifieke rapportage worden verwerkt.

Materiaal eigenschappen zoals structuurverschillen en warmtebehandelingen hebben geen invloed op de resultaten van het PMI onderzoek. Het is wel van belang dat het testoppervlak identiek is aan de rest van het materiaal. Oxides, coatings en viezigheid op het materiaal kunnen de testresultaten beïnvloeden.

Een methode welke door SGS na veel onderzoek is opgezet, is het meten van een coating laagdikte op Titanium gaas met daarop een dun laagje Iridium en rutiel. Omdat rutiel een (titanium)oxide is, herkent de XRF-apparatuur dit niet direct. Maar door middel van enkele ijkplaatjes is het mogelijk om het apparaat te kalibreren. De metingen van coating laagdikte komt niet veel voor en daardoor is het instellen van een goede kalibratie een stuk lastiger in vergelijking met andere meetmethodes.

Er zijn ook XRF toepassingen te bedenken zoals het herkennen van Lood in verf, welke bij een verkeerde afvoer zeer schadelijk zijn voor het milieu. Ook kan onderzocht worden of er bij een hekwerk dat geplaatst is in de nabijheid van de zee (zoutwater) een voldoende beschermde verfsoort toegepast is om corrosie te voorkomen.

Zoals hierboven vermeld, zijn er vele mogelijkheden met de XRF-techniek. Deze techniek wordt steeds nauwkeuriger en zal zich op bepaalde vlakken nog wel verder uitbreiden.

Ferriet metingen

Hoogwaardig roestvast staal (RVS) lassen

Pijpleidingen, fittingen, reactoren, boilers, tanks en dergelijke worden veelal gemaakt van hoogwaardig RVS. Dit RVS moet bestand zijn tegen corrosie, chemicaliën, hoge druk en hoge temperaturen. Afhankelijk van de metallurgische structuur wordt RVS ingedeeld in drie families:

- Martensitisch RVS met als eigenschap een hoge hardheid.

- Austenitisch RVS geschikt voor koude deformatie en zeer goed te lassen.

- Ferritisch RVS voor toepassing in een minder agressieve omgeving vanwege de corrosiegevoeligheid. Dit is het goed bewerkbaar en sterk.

Duplex RVS wordt steeds vaker toegepast. Het is een mix van austenitische en ferritische microstructuren in een verhouding van 50/50. Duplex RVS is grofweg tweemaal zo sterk als austenitisch RVS en heeft een uitstekende weerstand tegen plaatselijke corrosie ofwel pitting.

Bij het lassen kunnen de microstructuren van het RVS vlakbij en in de las veranderen door de gebruikte lasdraad, warmtestroom en hittebehandeling. De las kan bijvoorbeeld broos en gevoelig voor corrosie worden.

Kwaliteitscontrole is daarom wenselijk en vaak noodzakelijk, echter bij voorkeur non-destructief.

Doordat ferritisch en martensitisch RVS magnetiseerbaar zijn en austenitisch RVS niet, kan op basis van het ferriet-gehalte (lees magnetiseerbaarheid) de kwaliteit van een las worden bepaald. Ligt het ferriet-gehalte tussen de van te voren bekende onder- en bovengrens, dan is de las goed uitgevoerd! Met een ferriet-gehalte meter van Helmut Fischer kunt u snel en nauwkeurig uw lassen controleren. De reden waarom opdrachtgevers ferriet metingen uitgevoerd willen hebben kan verschillen. Vaak moeten onze opdrachtgevers de kwaliteit aantonen aan hun opdrachtgevers. Men wil dan van SGS een rapport hebben waarop het gemeten ferrietgehalte vermeld staat.

Om aan deze vragen te kunnen voldoen gebruikt SGS de Feritscope FMP30 van Helmut Fischer Meettechniek BV. Met behulp van dit meetinstrument wordt het ferriet gehalte bepaald aan de hand van de magnetische inductiemethode.

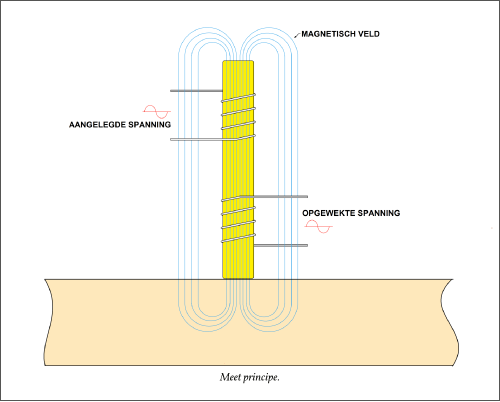

Een laagfrequente spanning wekt een magnetisch veld op wat resulteert in een opgewekte spanning in een tweede spoel. De taster met de spoelen wordt op een kalibratieblok geplaatst met een bekende waarde. Dit resulteert dan in een uniek magnetisch veld en dus ook in een unieke opgewekte spanning.

Indien de taster op een onderdeel met een ander ferriet gehalte wordt geplaatst, resulteert dit in een afwijkend magnetisch veld, waardoor er een afwijking in de opgewekte spanning optreedt, deze variatie in spanning wordt gemeten en digitaal omgezet naar de bijbehorende ferriet waarde.

Voor het goed uitvoeren van het ferriet onderzoek moet de operator precies weten hoe het onderzoek uitgevoerd dient te worden. Er is door SGS een interne opleiding opgesteld welke al deze facetten doorloopt. Dit resulteert uiteindelijk in een ASNT Level2 certificaat voor de operator volgens de “Written Practice” van SGS.

Hardheid metingen

In de oudheid wist men al, dat de hardheid van materialen een belangrijke eigenschap was. Gereedschap, maar ook speerpunten en zwaarden moesten van een hard materiaal zijn gemaakt om het zo effectief mogelijk te maken. Men had ook al snel door dat met harde materialen de zachtere materialen bewerkt konden worden.

Ook nu weten we wat het belang is om van sommige producten de hardheid van het materiaal te weten. Van sommige materialen, bijvoorbeeld gereedschapsstaal, willen we de hardheid zo hoog mogelijk hebben, maar we weten inmiddels ook dat een hoge hardheid ten koste kan gaan van de taaiheid. Een hard materiaal is in de regel ook een bros materiaal.

In grote constructies of bij pijpleidingen of drukvaten kan het voorkomen dat na het lassen inwendige spanningen zich bevinden in de las en warmte beïnvloede zone. Deze spanningen zorgen ervoor dat het materiaal plaatselijk harder is dan gewenst. In dit soort gevallen worden de lassen spanningsarm gegloeid waardoor het materiaal zijn oorspronkelijke taaiheid terugkrijgt.

In de loop der tijd zijn er veel methodes ontwikkeld om de hardheid van een materiaal te kunnen meten. De allereerste methodes waren gebaseerd op krasbestendigheid. Shore, Rockwell Brinell en Vickers kwamen later met methodes die eigenlijk allemaal berusten op hetzelfde principe, namelijk een voorwerp van een relatief hard materiaal wordt in het oppervlak van een te meten object gedrukt, waarna de afmeting van de indrukking ons iets zegt over de hardheid. Deze methodes worden vandaag de dag nog steeds gebruikt in laboratoria met vaste meet opstellingen.

Er is heden ten dage ook portable apparatuur op de markt waarmee eenvoudig de hardheid van een materiaal in het veld bepaald kan worden. SGS maakt van 2 types hardheidsmeters gebruik, namelijk de LEEB methode en de UCI methode.

Bij de LEEB methode wordt het verschil in snelheid gemeten van een lichaam dat middels een veer op het materiaal afgeschoten wordt en weer terugstuitert. De UCI methode maakt met een diamant punt op een meetsonde een indrukking in het materiaal waarna middels ultrasone impedantie de oppervlakte van de indrukking wordt gemeten. Beide apparaten kunnen hun waardes weergeven in de bekende Rockwell, Brinell of Vickers eenheden.

Voor beide apparaten is het ook noodzakelijk, dat het oppervlak voor een nauwkeurige meting enigszins glad geslepen wordt. Maar de metingen zelf kunnen tamelijk snel uitgevoerd worden.