ROESTVAST STAAL IN DE BOUW Deel 2

Het optimaal gebruikmaken van de corrosievastheid

Omdat een gebouw wordt beoordeeld op de esthetische kwaliteiten van het gebruikte uitwendige materiaal, worden daaraan naast eigenschappen zoals goede lasbaarheid, vervormbaarheid en corrosievastheid, ook eigenschappen meegegeven zoals glans, textuur en blankheid. Om de metalen bekleding van gebouwen te beschermen tegen de corrosieve invloed van het heersende klimaat wordt er wel gebruik gemaakt van een, speciaal voor dit doel ontwikkelde, transparante organische hars, omdat conventioneel roestvast staal doorgaans niet is opgewassen tegen industrie- en zeeklimaten.

Een dergelijke deklaag kan bijvoorbeeld bestaan uit een fluoropolymeer. Het systeem bestaat uit een ondergrond van roestvast staal, die een speciale voorbehandeling heeft ondergaan, met daarop een primer en tenslotte de deklaag zelf. Dit soort gelakt roestvast staal is leverbaar in de vorm van dunne plaat gemaakt van het roestvaststaaltype 430 met diktes tussen 0,3 en 1,0 mm en breedten tot en met 1219 mm. De lak is leverbaar in tal van kleuren en is in het algemeen goed bestand tegen verwering en verkrijting. Als het gebruik van een dergelijke deklaag om wat voor reden dan ook niet realiseerbaar is, moet worden uitgeweken naar resistente RVS-typen, die tegen dit soort milieus zijn opgewassen. Er zal nu nader worden ingegaan op de keuze van geschikte RVS-typen, vanuit het standpunt van corrosievastheid.

Criteria corrosieweerstand

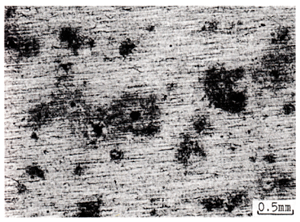

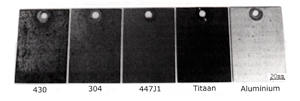

Weerstand tegen corrosie is een essentiële eigenschap bij de bepaling van het type roestvast staal dat te gebruiken is voor toepassing in de open lucht. Derhalve zijn er criteria nodig voor het selecteren van het meest geschikte roestvaststaaltype voor gegeven bedrijfsomstandigheden. Een criterium is de hoeveelheid geroest oppervlak dat nog kan worden getolereerd. Om tot een keuze te komen worden een aantal proefplaten elk van een kandidaatlegering aan het bedrijfsmilieu blootgesteld, bijvoorbeeld aan een kustklimaat. Afbeelding 2 geeft het verloop weer van het chloridegehalte van de atmosfeer als functie van de afstand tot de zee (gemeten te Kure Beach in Noord Carolina, een plaats waar veel corrosiemetingen in de open lucht plaats vinden). Bij die gelegenheid vormde zich op het oppervlak van een eenvoudige 430 (18Cr) legering en op 304 (18Cr- 8Ni) roest, terwijl op een plaat aluminium witte roest ontstond. Het oppervlak van een plaat 30Cr-2Mo vertoonde daarentegen geen enkele roestafzetting. Afbeelding 3 toont het aantastingsbeeld van 304 dat zich gedurende 1 ,5 jaar in de nabijheid van de zee heeft bevonden. Er is sprake van putvormige aantasting met daaromheen neergeslagen roest.

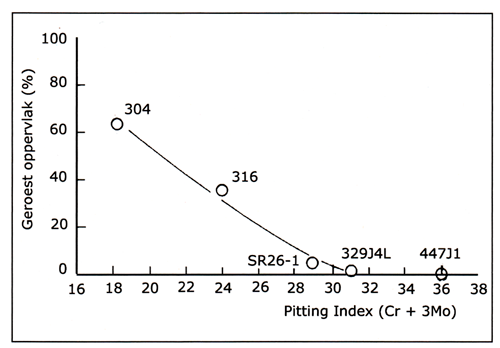

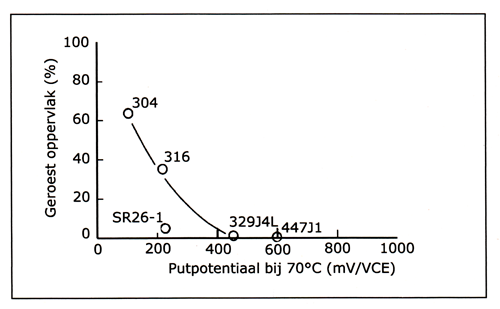

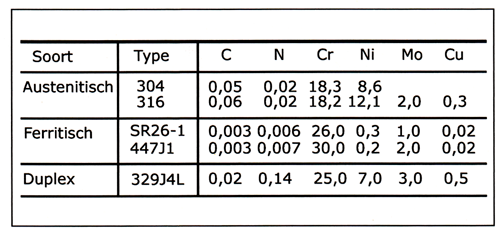

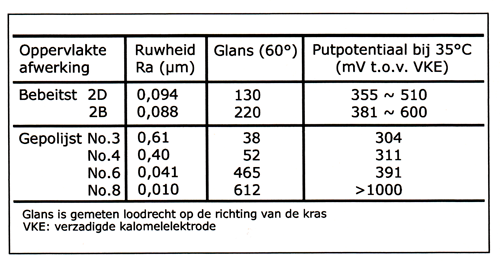

De weerstand tegen corrosie hangt af van de chemische samenstelling van het materiaal en dan met name van het chroom- en molybdeengehalte, alsmede de warmtebehandeling die het staal heeft ondergaan. Het is bekend dat putcorrosie-indexen die worden berekend aan de hand van het chroom- en molybdeengehalte bruikbaar zijn bij het bepalen van de weerstand tegen putcorrosie van roestvast staal. Afbeelding 4 toont het verband tussen het geroeste oppervlak en de putcorrosie-index voor verscheidene RVS-typen. De chemische samenstellingen zijn verzameld in tabel 1. Daar het geroeste oppervlak sterk afhangt van de putcorrosie- index, is deze bruikbaar bij de evaluatie van de corrosieweerstand van roestvast staal voor toepassingen in de open lucht. Oppervlakte-ontwerp en oppervlakte-afwerking spelen echter een grote rol bij buitengebruik en de relatieve corrosieweerstand van verschillende oppervlakteafwerkingen van een gegeven roestvaststaaltype kunnen niet worden vastgesteld aan de hand van de putcorrosie-index.

Afbeelding 1. Uiterlijk van een aantal RVS-typen die gedurende 1,5 jaar in de nabijheid van de zee zijn geëxposeerd.

Afbeelding 2. Corrosie van 304 dat gedurende 1,5 jaar in de nabijheid van de zee is geëxposeerd.

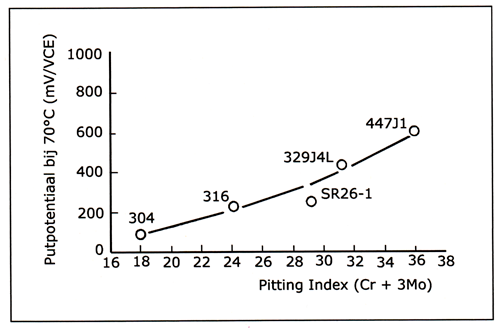

Verder vergen expositieproeven veel tijd. Er is dus een ander criterium nodig voor een snelle, eenvoudige selectie van materiaal. De putcorrosiepotentiaal van de diverse RVS-soorten is gemeten bij 70°C in een oplossing bestaande uit 3,5% natriumchloride. Afbeelding 4 laat zien dat de putcorrosiepotentiaal stijgt met een toenemende putcorrosie-index en deze tendens is onafhankelijk van het roestvaststaaltype. Daar de putcorrosiepotentiaal een goede relatie vertoont met het geroeste oppervlak, zoals is te zien op afbeelding 5, kan de relatieve corrosieweerstand van roestvast staal worden gerangschikt volgens de putcorrosiepotentiaal. De mogelijkheid van roest kan dan worden geschat aan de hand van de putcorrosiepotentiaal. Putcorrosie-index en putcorrosiepotentiaal kunnen worden gebruikt om de mate van het geroeste oppervlak te schatten. Een putcorrosie-index van hoger dan 30, of een putcorrosiepotentiaal boven ongeveer 450 mV, is vereist voor een roestvast-staaltype dat dienst moet doen in een kustklimaat.

Oppervlakte-afwerking

Tabel2 laat zien dat de corrosieweerstand van roestvast staal wordt beïnvloed door het gedrag van zijn oppervlak. Het is daarom noodzakelijk om van tevoren de corrosieweerstand vast te stellen van een roestvast staal met een gegeven oppervlakte-afwerking onder kustklimaat-omstandigheden. De putcorrosiepotentiaal kan worden gebruikt als een criterium voor de bepaling van het oppervlaktegedrag in verband met de corrosieweerstand, tezamen met het geroeste oppervlak dat wordt gevonden met de expositieproeven. Oppervlaktedefecten zoals dubbelingen en krassen worden veroorzaakt door het gebruikte polijstproces voor het verkrijgen van een ruw oppervlak. Deze oppervlaktedefecten vormen een bron van roest in geval van blootstelling aan een kustklimaat. Het is dan ook noodzakelijk om dit soort fouten te vermijden, of wanneer ze aanwezig zijn om ze te verwijderen.

Austenitisch roestvast staal voor buitengebruik

Austenitisch roestvast staal zoals 304 en 316 worden gewoonlijk gebruikt voor fittingen, gevelbekleding en daken, omdat ze makkelijker koudbewerkt en gelast kunnen worden dan andere roestvaststaalsoorten. Voor daken die bestaan uit aan elkaar gelaste panelen wordt vaak een, al of niet met hars bekleed, austenitisch roestvaststaaltype gebruikt, zowel voor het basismetaal als voor het lastoevoegmetaal. Het type 316 met een 2D-afwerking en zonder harslaag werd onder andere toegepast voor het 6500 m2 grote gelaste dak van een sporthal in een sportpark te Kobe, Japan.

Ferritisch roestvast staal

Ferritisch roestvast staal heeft een kleinere warmte-uitzettingscoëfficiënt dan die van austenitisch roestvast staal, hetgeen gunstig is in termen van ontwerp-flexibiliteit. Er zijn twee ferritische RVS-typen ontwikkeld voor gebruik in kustklimaten, een 22Cr-0,75Mo met een corrosieweerstand die overeenkomt met die van 316 en een 30Cr-2Mo. Beide worden voorzien van een matte oppervlakte-afwerking. 22Cr-0,75Mo plaatstaal wordt gebruikt voor daken, onder andere voor een gebouw aan de rand van Okayama. Plaatstaal van het type 30Cr-2Mo is gebruikt voor het 90.000 m2 metende dak van het passagiers-uitgangsgebouw van de Kansai International luchthaven even buiten de kust van Senshu in Osaka.

Afbeelding 3. Verband tussen geroest oppervlak van roestvast staal dat gedurende 1,5 jaar in de nabijheid van de zee is geëxposeerd en de putcorrosie-index.

Afbeelding 4. Verband tussen putpotentiaal en putcorrosie-index.

Afbeelding 5. Verband tussen geroest oppervlak van roestvast staal dat gedurende 1,5 jaar in de nabijheid van de zee is geëxposeerd en de putpotentiaal voor de expositie.

Tabel1. Chemische samenstelling van roestvast staal dat is gebruikt voor het meten van de putpotentiaal bij 70°C.

Tabel2. Putpotentiaal van 304 met verschillende oppervlakteafwerkingen.

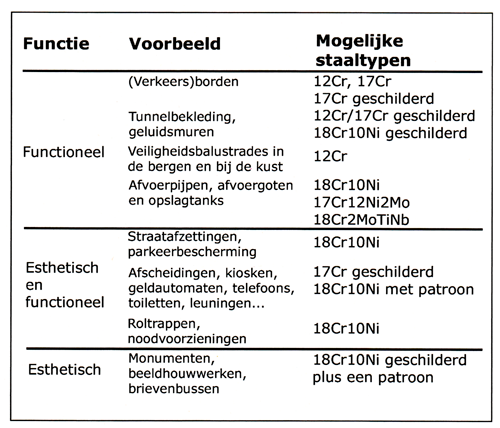

Tabel3. Straatmeubilair.

CGT- Compagnia Generale Trattori, Vimodrono, Milaan.

Dante O. Benini & Partners Architects, CENTRO INOX, Milaan.

Stadsmeubilair

In steden wordt steeds vaker gebruik gemaakt van roestvast staal voor allerlei soorten stadsmeubilair zoals banken, balustrades, kiosken telefoonhuisjes, geldautomaten, openbare toiletten, trappen, afvalbakken, brievenbussen, monumenten en sculpturen. Tabel 3 geeft een overzicht van de, voor dit doel in aanmerking komende, RVS-typen.

Productiecriteria voor de keuze van RVS-constructieproducten

Voor zover het RVS-typen betreft, blijft de keus beperkt tot de typen 304, 316 en de laagkoolstofhoudende varianten. Gedurende de laatste jaren zijn daar een tweetal duplextypen bijgekomen. Verder wordt er gebruik gemaakt van een soort armeluis roestvaststaaltype zonder nikkel en met maximaal 13% chroom, dat schilderbaar is.

Constructiestaal in de bouw

Het gebruik van koolstofstaal in de bouwsector vertoont een gestage afname. Dit is niet alleen het gevolg van de dominante rol van beton, maar ook van een toenemend gebruik van roestvast staal. Weliswaar is de hoeveelheid roestvast staal die wordt gebruikt klein vergeleken met de hoeveelheid koolstofstaal, maar niettemin significant.

Roestvast staal wordt juist op die plaatsen toegepast waar tegemoet moet worden gekomen aan eisen die enkele belangrijke onderdelen van de constructie stellen, zoals bijvoorbeeld laag-onderhoudsniveau, weerstand tegen corrosie, mechanische eigenschappen en een hoog veiligheidsniveau. Typische voorbeelden hiervan zijn:

Raamkozijnen

Raamkozijnen, gemaakt van 304L, beschikken over voldoende constructiesterkte en esthetische kwaliteit voor gebruik in hoge gebouwen zoals torens. De kozijnen kunnen worden samengevoegd tot modulen die de beglazing huisvesten en die zijn gemaakt van plaat en buis die aan elkaar zijn gelast tot een geheel.

Gevelverankeringen

Gevels worden soms bekleed met platen van natuursteen, zoals travertijn. De platen worden op hun plaats gehouden door middel van verankeringen. Ze bestaan uit L -hoeksteunen, secties, staven en verder bouten en moeren van variërende afmetingen, die allemaal zijn gemaakt van 304. Voor dit soort verankeringssystemen zijn speciale normen in de maak.

Oppervlakte-afwerking

Oppervlakte-afwerking vormt een belangrijk element bij elke specificatie of inkooporder voor roestvast staal, ongeacht de aard van het uiteindelijke gebruik. Voor die toepassingen waarvoor uiterlijk belangrijk is, vormt de afwerking een ontwerpelement en dient te worden gespecificeerd.

In de architectuur of andere zeer visuele toepassingen, vormt het uiterlijk van het roestvast staal een kritisch ontwerp-element en specificatie van de verkeerde afwerking kan het gewenste effect volledig teniet doen. In geval van gebruiksvoorwerpen zorgt de glans van goed gepolijst roestvast staal voor een sterke koopimpuls. Voor keukens van bijvoorbeeld instellingen, restaurants en ziekenhuizen versterkt een correct afgewerkt oppervlak de indruk van reinheid.

Naast het visuele aspect is er sprake van een aantal functies die worden vervuld door een juist geprepareerd RVS oppervlak. Bij sanitaire toepassingen, ziet gepolijst roestvast staal er niet alleen zuiver uit, maar het is ook heel makkelijk te reinigen en schoon te houden. Er kunnen ook economische overwegingen meespelen bij het specificeren van een oppervlakte-afwerking. Zo kan een koudgewalste, blankgegloeide afwerking worden gespecificeerd in plaats van een duurdere No. 8 polijstbehandeling, of sommige walsafwerkingen kunnen hetzelfde doel dienen als een No. 4 polijstbehandeling. Kennis van de oppervlakte- afwerkingen kan soms resulteren in aanzienlijke kostenbesparingen.

HET KRUIPEN VAN RVS-BOUTVERBINDINGEN BIJ KAMERTEMPERATUUR

Inleiding

Kruip is een verschijnsel dat zich pas na lange tijd doet gelden. Het kruipgedrag van koolstofstaal is goed gedocumenteerd, maar dat van de diverse roestvaststaalsoorten niet. Een van de redenen is de zeer lange tijd die kruipproeven vergen. Een andere reden is dat kruip vooral voorkomt bij constructies waarvoor de diverse constructiestaalsoorten worden gebruikt, en waarvan al het nodige is onderzocht op het gebied van kruip. Aangezien roestvast staal nooit zozeer als constructiemateriaal werd gebruikt maar veel meer vanwege zijn corrosiewerende eigenschappen, bestond er eigenlijk geen noodzaak om het kruipgedrag hiervan te bestuderen. Hierin is echter verandering opgetreden omdat roestvast staal inmiddels steeds vaker als constructiemateriaal wordt gebruikt in tal van bouwwerken. De interesse in het kruipgedrag is daarmee eveneens gewekt. Om licht te werpen op de invloed van dit verschijnsel op het gedrag van bouwconstructies is het kruipgedrag van metalen bestudeerd bij boutverbindingen en de vervorming die daarvan het gevolg is.

Kruip bij metalen

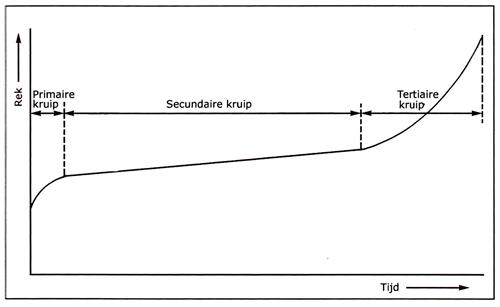

Bij metalen kunnen er drie stadia van kruip worden onderscheiden:

- primaire of overgangskruip;

- secundaire of evenwichtskruip;

- tertiaire kruip, die tot spoedige breuk leidt.

Een kenmerkende kruipkromme is te zien op afbeelding 1.

Afbeelding 1. Typische kruipkromme, met daarin de drie stadia.

Vanwege de superieure weerstand tegen corrosie, het onderhoudsgemak en het architectonisch ontwerp wordt RVS steeds vaker toegepast in bouwwerken. Er wordt echter nog maar mondjesmaat gebruik gemaakt van roestvast staal voor constructie-onderdelen zoals balken en profielen. Bovendien werd, tot voor kort, roestvast staal niet erkend als constructiestaal in de geldende bouwnormen. Austenitisch roestvast staal vertoont enkele afwijkingen in zijn mechanische eigenschappen ten opzichte van koolstofstaal bij gebruik voor bouwconstructies. Een van de belangrijkste kenmerken van austenitisch roestvast staal is dat er vervorming als gevolg van kruip kan worden geconstateerd bij kamertemperatuur.

Bij het ontwerpen van bouwconstructies moet kruipdeformatie worden beschouwd als een belangrijke eigenschap omdat de toelaatbare spanning moet worden bepaald aan de hand van de spanning als gevolg van toegestane belasting. Bovendien veroorzaakt kruipvervorming verlaging van de verbindingskracht bij een voorspanboutverbinding, omdat een plaat die is vastgezet met voorspanbouten gaat kruipen als gevolg van de drukspanning die de bouten uitoefenen. Roestvast staal vertoont overgangskruip (logarithmisch in geval van 304) die wordt gekenmerkt door een reksnelheid die afneemt met de tijd. Kruiprek bij koolstofstaal in algemene constructies wordt onderdrukt door middel van dynamisch rekverouderen dat het gevolg is van interstitiëlen. Hoewel kruiprek afhangt van de 0,2-rekgrens, is kruiprek bij toegestane spanningen in de ontwerp-norm (ongeveer 60% van de 0,2-rekgrens) opmerkelijk laag. Kruiprek bij lagere waarden dan de toegestane spanningen zullen geen invloed hebben op de constructie van een gebouw. Platen van 304 die zijn verbonden met voorspanbouten vertonen kruipvervorming als gevolg van drukspanning, en de spanning in de voorspanbouten daalt met de tijd. De daling van de boutspanning kan worden geschat op 1 0% in 1 0 jaar. Het gebruik van plaat met hogere 0,2-rekgrens gaat de reductie van de boutspanning tegen.

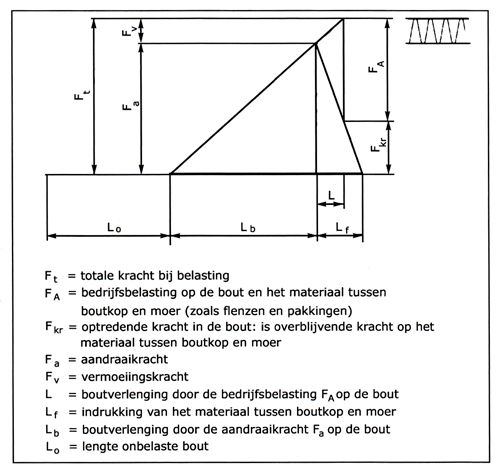

Afbeelding 2. Principe van een boutverbinding.

Afbeelding 3. Kracht-verlengingsdiagram.

Afbeelding 4. Berekende en werkelijke voorspankracht in een bout.

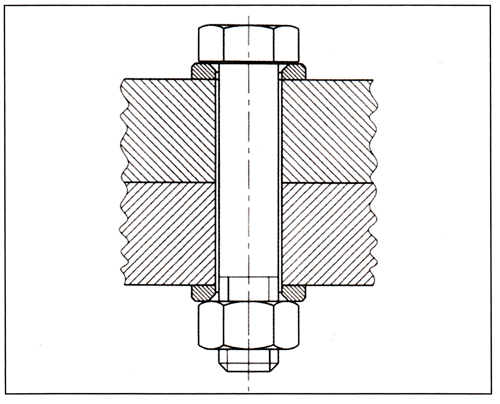

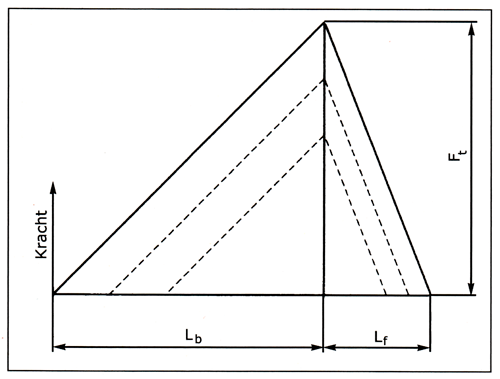

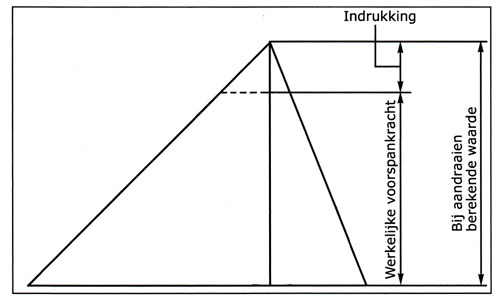

Voorspanbouten

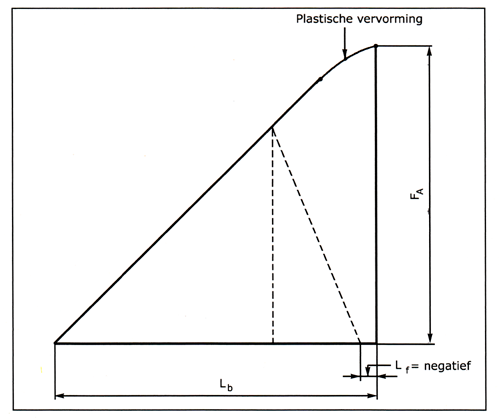

Het principe van de voorspanboutverbinding is te zien op afbeelding 2. Tijdens het aandraaien van de bout in het boutlichaam ontstaat er een trekspanning, die de bout uitrekt. Deze spanning in de bout drukt de te verbinden delen in. Er ontstaat in het materiaal een drukspanning. Het geheel werkt als een verend systeem: de bout. wordt verlengd en de te verbinden delen worden als een drukveer samengedrukt. Op afbeelding 3 zijn de boutverlenging en de indrukking van de te verbinden delen uitgezet in een kracht verlengingsdiagram, oftewel vervormingsdriehoek. De voorspankracht Ft in de bout is verticaal uitgezet. De elastische verlenging Lb van de bout is horizontaal naar links uitgezet en de elastische indrukking Lf horizontaal naar rechts. Bij zowel de bout als het constructiemateriaal mag de elastische-rekgrens niet worden overschreden, omdat er anders plastische (blijvende) rek optreedt. Daarom zijn de verlenging van de bout en de indrukking van het materiaal recht evenredig met de voorspankracht in de bout. Dit is in het diagram met stippellijnen aangegeven. Om in de bout een voorspankracht op te wekken moet er een aandraaimoment op de moer worden uitgeoefend. Bij het aandraaien van de moer drukt de toenemende voorspankracht eerst alle oneffenheden in het oppervlak van bout en constructiedelen plat. Dit wordt wel het zetten van de verbinding genoemd. De werkelijke voorspankracht in een bout is dan ook altijd lager dan de bij het aandraaimoment berekende waarde, zie afbeelding 4.

Afbeelding 5. Kracht-verlengingsdiagram.

Afbeelding 6. Boutverbinding met een te grote belasting.

Als de boutverbinding wordt belast met de bedrijfsbelasting (trekkracht FA), dan rekt de bout verder en de indrukking in het middenvlak van het constructiemateriaal wordt minder. In het volledige kracht verlengingsdiagram van afbeelding 5 zijn alle invloeden weergegeven. De uiteindelijk overblijvende, wisselende vermoeiingskracht FV is dus veel kleiner geworden. Er zal daarom niet zo snel sprake zijn van vermoeiingsbreuk. Het toepassen van een aandraaikracht heeft hier dus een gunstig effect. De hoeveelheid rek van de bout en indrukking van de omgeving worden aangegeven met een veerconstante. De veerconstante van bouten is groot bij korte, dikke bouten en klein bij lange, dunne bouten. Er is dan ook sprake van stijve en slappe bouten. Voor een goede afdichting moet gebruik worden gemaakt van stijve bouten en een weke pakking. Wordt er geen afdichting gevraagd, dan dienen de te bevestigen delen stijf te zijn en de bouten daarentegen slap.

Bij een te grote bedrijfsbelasting wordt de spanning in de bout te hoog. Deze ligt niet meer in het gebied van de elastische rek, maar in dat van de plastische rek. De bout wordt nu blijvend verlengd, zoals op afbeelding 6 is weergegeven en de kracht waarmee de constructiedelen op elkaar worden gedrukt, wordt opgeheven. Met een hogere voorspankracht ontstaat het risico dat de toelaatbare vlaktedruk wordt overschreden.

De vlaktedruk op de te klemmen onderdelen moet worden berekend.

Kruipgedrag van austenitisch roestvast staal

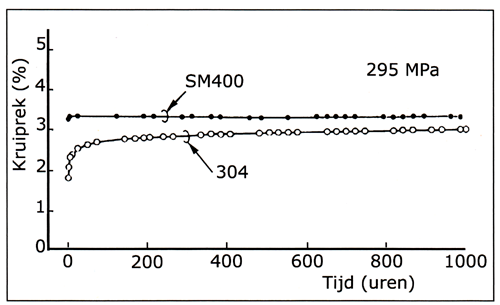

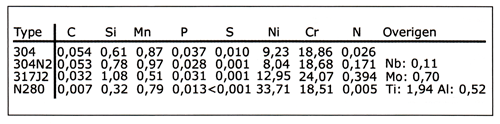

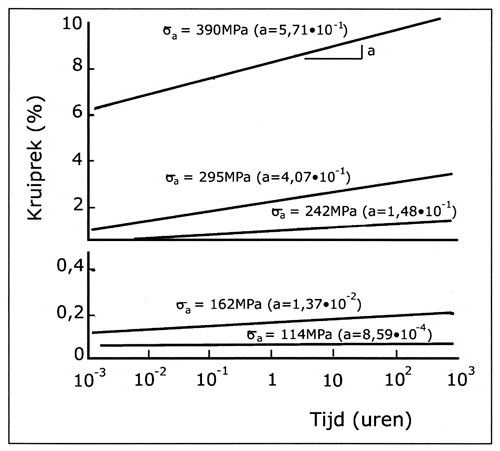

Er is weinig onderzoek vericht naar het kruipgedrag van roestvast staal bij kamertemperatuur. Het weinige dat is uitgevoerd, werd gedaan door o.a. Tendo en medewerkers1 aan een viertal roestvaststaaltypen (zie tabel 1 ), waarvan hier een samenvatting volgt. Afbeelding 7 toont kruipkrommen van 304 en 400 bij een spanning die iets hoger is dan de rekgrens. 304 vertoont kruiprek nadat er direct rek is opgetreden bij het aanbrengen van de belasting. Kruipdeformatie duurde meer dan 1000 uur en nam af met de tijd. 400 vertoonde direct na het aanbrengen van de belasting kruiprek. De kruipsnelheid nam echter snel af en kon na verscheidene uren al niet meer worden waargenomen. 304N2, 317J2 en koudgewalst 304 vertonen kruipgedrag dat met dat van 304 overeenkomt.

Afbeelding 7. Kruipkrommen van 304 en SM400 bij 295MPa.

Legering N280 vertoont kruiprek bij spanningen die veel hoger zijn dan de 0,2-rekgrens. Afbeelding 8 toont kruipkrommen bij verschillende spanningen van 304. De kruiprek neemt lineair toe op een halflogarithmische tijdschaal. De kruiprek kan dus worden weergegeven door de lineaire betrekking:

e = alogt + b (1)

waarin e (%) de totale rek voorstelt, inclusief de onmiddellijk optredende rek bij het aanbrengen van de belasting. A en b zijn constantes die afhangen van de aangelegde spanning. Voor 304 gelden de volgende a en b waarden:

a= 2,7 x 10-15s5,7 (s ≤ 300MPa) en 2,2 x 10-15s1,7

(s > 300MPa)

b = 9,7 x 10-12s4,6 (2)

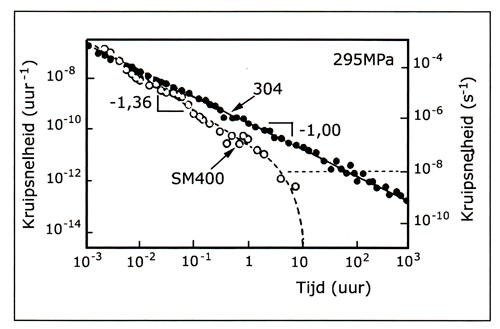

Afbeelding 9 toont de kruipsnelheid als functie van de tijd voor 304 en 400 bij 295MPa. Bij aanvang nemen beiden lineair af op logarithmische schaal. De kruipsnelheid van 400 nam scherp af nadat hij een waarde van ongeveer 10-8/s had bereikt en kruiprek kon na dit punt niet meer worden waargenomen. Zo’n scherpe daling in de kruiprek kon bij 304 niet worden geconstateerd. Kruipdeformatie hield aan bij een reksnelheid onder 10-8/s. De scherpe afname in de kruipsnelheid bij koolstofstaal wordt veroorzaakt door de wisselwerking tussen dislocaties en interstitiëlen die kunnen diffunderen, zoals opgeloste koolstof en stikstof. Deze wisselwerking, ook wel ‘dynamische veroudering’ genoemd, werkt de beweging van dislocaties tegen en daarom valt er geen kruipdeformatie waar te nemen. Er wordt aangenomen dat dynamische veroudering in koolstofstaal optreedt bij de kritische reksnelheid van 10-8/s. Bij austenitisch roestvast staal ligt deze kritische reksnelheid veel lager, vanwege de diffusiesnelheid van de interstitiëlen die hier veel lager ligt dan in koolstofstaal bij kamertemperatuur. Voor koolstofstaal bedraagt de kritische reksnelheid bij kamertemperatuur 10-8/s. De kritische reksnelheid van austenitisch roestvast staal kan worden geschat op 10-21/s. Deze reksnelheid is te laag om tijdens een kruipproef te worden bereikt. De scherpe reductie van de kruipsnelheid veroorzaakt door dynamische veroudering kan niet optreden in austenitisch roestvast staal en er kan dus kruip worden waargenomen gedurende lange tijd terwijl de kruipsnelheid daalt.

Tabel1. Samenstelling beproefde RVS-typen.

Afbeelding 8. Kruipkrommen van 304 op semilogarithmische schaal bij verschillende spanningen.

Afbeelding 9. Kruipsnelheid als functie van de tijd van 304 en SM400 bij 295MPa.

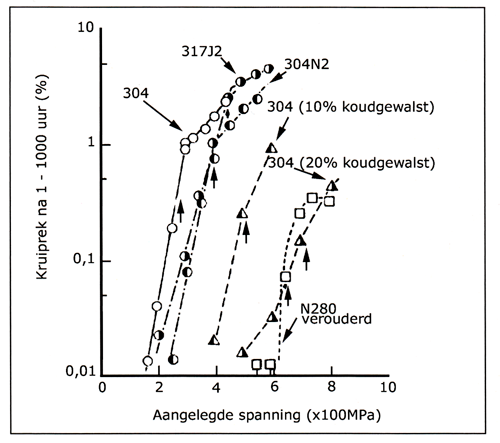

Afbeelding 10. Verband tussen aangelegde spanning en kruiprek.

Afbeelding 11. Verband tussen kruiprek en genormaliseerde spanning.

Verband tussen kruiprek en rekgrens

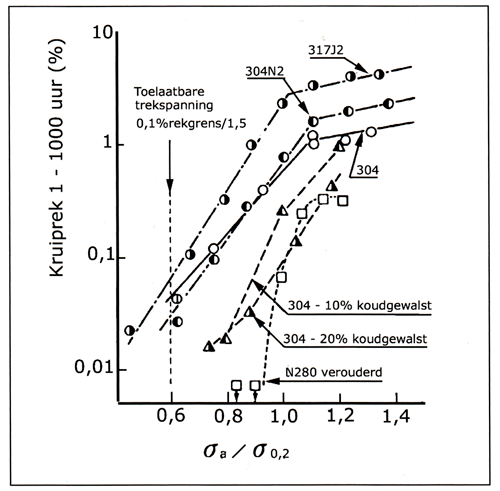

De rekgrens van het materiaal heeft een zeer uitgesproken invloed op de kruiprek bij kamertemperatuur. Afbeelding 11 toont de spanningsafhankelijkheid van de verlenging door kruip van 1 uur tot 1000 uur voor verscheidene austenitische roestvaststaaltypen. Verhoging van de 0,2-rekgrens op wat voor manier dan ook verhoogt de spanning waarbij kruiprek kan worden waargenomen. Afbeelding 12 toont het verband tussen verlenging door kruip en de genormaliseerde spanning. Dat is de aangelegde spanning gedeeld door de 0,2-rekgrens van elk metaal.

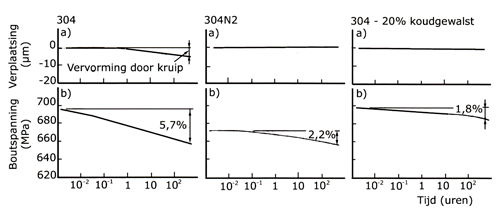

Afbeelding 12. Veranderingen in de verplaatsing tussen de onderlegringen (a) en de boutspanning (b) voor 304 en 304-20% koudgewalst.

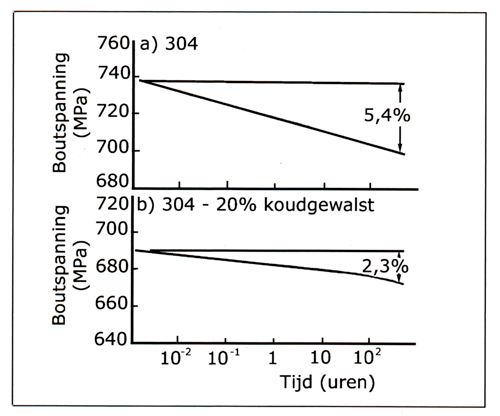

Afbeelding 13. Veranderingen in de boutspanning bij oplosgegloeid 304 (a) en 20% koudgewalst 304 (b).

Dit verband is heel belangrijk omdat de toelaatbare belasting van bouwconstructies wordt bepaald op basis van de rekgrens van elk materiaal. Hoewel het verband fluctueert met de verstevigingsmethode, is de kruipspanning bij de toelaatbare spanning die wordt gegeven door de ontwerp-norm (ongeveer 60% van de 0,2-rekgrens) zeer laag voor elk staaltype. Voor 304 kan de verlenging als gevolg van kruip van 1 uur tot 10 jaar worden geschat als zijnde minder dan 0,1% van de vergelijkingen (1) en (2). Dit niveau heeft geen effect op de constructies. Er is echter opgemerkt dat de kruipspanning toeneemt als de belasting de waarde van de 0,2-rekgrens benadert.

De drukspanning op een plaat 304 met voorspanbouten bleek hoger te zijn dan de 0,2-rekgrens van het metaal. De roestvaststalen plaat zal dus kruip vertonen als gevolg van deze drukspanning. Deze kruipdeformatie veroorzaakt de afname van de axiale spanning in de bout. Afbeelding 13 toont de veranderingen in de afstand tussen de onderlegringen en de axiale spanning in de voorspanbouten voor 304, 304N2 en 20% koudgewalst 304. De beginspanning in de bouten werd op 700MPa gehouden, hetgeen iets hoger is dan onder standaardcondities. In geval van 304-plaat nam de afstand tussen de onderlegringen toe. Dit betekent dat 304-plaat kruipt vanwege de drukspanning afkomstig van de bout. De boutspanning neemt lineair af op een logarithmische tijdschaal en er werd na 500 uur een daling waargenomen van 5,7% van de beginspanning. Een dergelijke afname van de afstand tussen de onderlegringen kon niet worden waargenomen bij 304N2-plaat en evenmin bij koudgewalste 304 plaat en de reductie van de boutspanning daalde na 500 uur met slechts 2%. In geval van oplosgegloeide lasplaten, van respectievelijk oplosgegloeid 304 en 20% koudgewalst 304, nam de boutspanning lineair af op een logarithmische tijdschaal en de daling bereikte na 500 uur 5,4% van de beginspanning. Dit zal na 10 jaar zijn opgelopen tot ongeveer 10%. Deze waarde komt overeen met de waarde die is verkregen uit het experiment met het verbindingsmodel. Voor de koudgewalste lasplaten bleef de daling van de boutspanning na 500 uur beperkt tot 2,3%.

Conclusie

Austenitisch roestvast staal vertoont overgangskruip die wordt gekenmerkt door een reksnelheid die afneemt met de tijd. Voor type 304 wordt de kruiprek weergegeven door de halflogarithmische kruipwet Koolstofstaal voor algemene constructiedoeleinden vertoont lichte kruip bij een spanning die hoger is dan zijn rekgrens. Nadat de kruipsnelheid een waarde van 10-8/s heeft bereikt, neemt de kruipsnelheid drastisch af en hierna valt er geen kruiprek meer waar te nemen. De kruiprek van roestvast staal hangt sterk af van de genormaliseerde spanning (aangelegde spanning/0,2-rekgrens). Omdat de kruiprek bij de toelaatbare spanning, zoals is voorgeschreven in de ontwerpnorm (ongeveer 60% van de 0,2-rekgrens), zeer laag is, zal de kruiprek van roestvast staal geen invloed hebben op bouwconstructies. Oplosgegloeide 304-plaat die wordt verbonden met voorspanbouten vertoont kruipvervorming als gevolg van de drukspanning die door de voorspanbouten wordt uitgeoefend. De afname in de boutspanning kan worden geschat door middel van extrapolatie van de experimentele gegevens als zijnde 10% van de aanvankelijke spanning na 10 jaar. Het gebruik van schetsplaten of lasplaten met een hogere 0,2-rekgrens onderdrukt de afname van de boutspanning.

Referentie

[1] M. Tendo, Y. Shimura, T. Takeshita, T. Nakazawa. 1st European Stainless Steel Conference, lnnovation Stainless Steel, 11 -14 October 1993, Florence Italië, p. 1.215 - 1.220.

FERRIETGETAL VERSUS PERCENTAGE

De ferrietgetalschaal is een willekeurige schaal. Zij is gedefinieerd in termen van magnetische aantrekking tot nietmagnetische deklaagstandaarden. Vroeger werd wel aangenomen dat lage ferrietgetalwaarden ongeveer overeenkwamen met het ferrietpercentage. Aangezien er geen overeenstemming bestond tussen de talrijke laboratoria aangaande de waarde van het ware ferrietpercentage van lasmetaal, is het mogelijke verband tussen ferrietgetal en ferrietpercentage onderwerp van onderzoek.

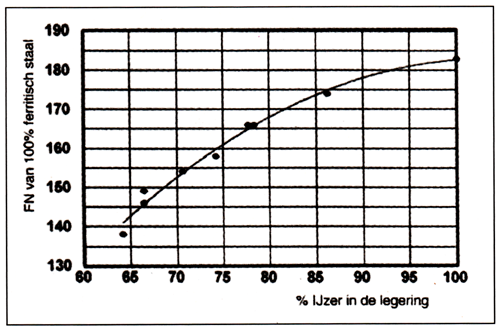

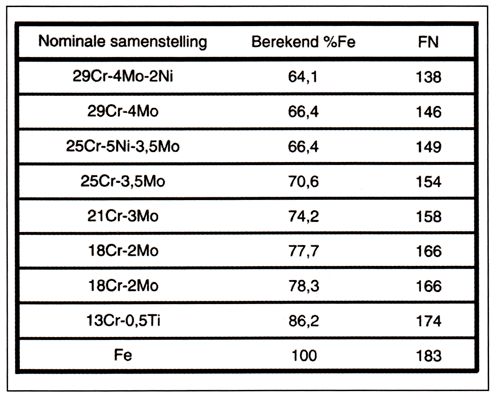

Ferrietgetal van 100% ferriet

Bij dit soort onderzoek wordt uitgegaan van staal, dat volledig uit ferriet bestaat. Hiervoor wordt doorgaans gebruikgemaakt van superferritische roestvaststaaltypen. Van elk van deze staaltypen wordt het ferrietgetal bepaald. Hierbij bleek dat een ferrietgetal van 100% ferriet sterk afhangt van het ijzergehalte van het gegeven monster. De meetresultaten zijn weergegeven in tabel 1 en op afbeelding 1. Uit deze resultaten kan worden geconcludeerd dat er geen eenvoudig verband bestaat tussen ferrietgetal en ferrietpercentage; het verband hangt af van de samenstelling van de ferriet. Lyman1 en anderen hebben aangetoond dat de samenstelling van het ferriet in roestvast lasmetaal aanzienlijk verschilt van de nominale samenstelling van de legering. Het ferriet is, in vergelijking met de nominale samenstelling van het lasmetaal, verrijkt met chroom en andere ferrietstabiliserende elementen, terwijl het is verarmd aan nikkel en andere austenierstabiliserende elementen. Het ijzergehalte van het ferriet blijkt daarentegen nagenoeg hetzelfde te zijn als dat van het lasmetaal.In eerste benadering kan dus worden aangenomen dat het ferrietgetal van 100% ferriet, met dezelfde samenstelling als het ferriet in een gegeven lasmeraal, gelijk moet zijn aan het ferriergetal van een legering die voor 10% uit ferriet bestaat en met hetzelfde ijzergehalte als het nominale ijzergehalte van het lasmetaal. Deze aanneming levert een basis op voor het normaliseren van het ferrietgetal van een monster ten opzichte van het ferrietgetal van 100% ferriet met eenzelfde ijzergehalte, om een geschat ferrietpercentage te verkrijgen2.

Afbeelding 1. Ferrietgetal van 100% ferritisch roestvaststaal.

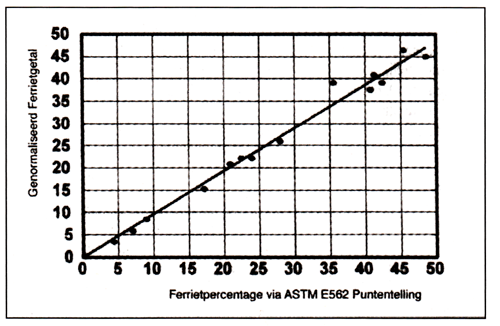

Afbeelding 2. Genormaliseerd ferrietgetal versus ferrietpercentage, vastgesteld volgens ASTM E625 voor CF8 en CF8M gietstukken.

Tabel1. Ferrietgetal van 100% ferritisch roestvast staal.

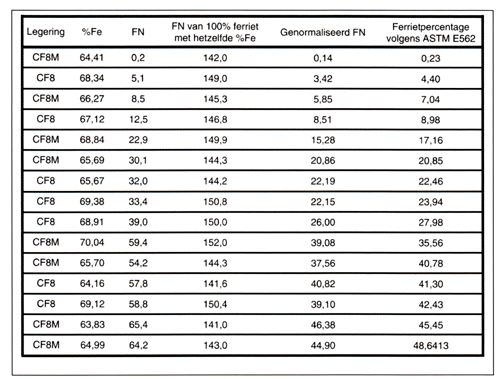

Tabel 2. Genomaliseerd ferrietgetal versus ferrietpercentage vastgesteld volgens ASTM E625 voor CF8 en CF8M gietstukken.

Ferrietgetal en ferrietpercentage van gietlegeringen

De reden dat er geen overeenstemming bestaat tussen de diverse laboratoria aangaande het ferrietpercentage van lasmeraal, is gelegen in de fijne, onregelmatige structuur en het ongelijkmatig aanetsen van het ferriet. Dit is echter niet het geval voor gietlegeringen, waarin het ferriet veel grover is en veel regelmatiger van vorm dan in lasmetaal. De Steel Founders Society produceerde een reeks van 15 CF8- en CF8M-gietstukken waarvan het ferrietpercentage werd bepaald aan de hand van de metallografische puntentelmethode zoals beschreven in ASTM E5623. Het ferrietgetal van elk monster werd bepaald met een armbalans met een Nr 3-magneet uit een MagneCage. Dit ferrietgetal werd vervolgens genormaliseerd, waarvoor gebruik werd gemaakt van het gietstuk en de gegevens van afbeelding 1.2 Deze resultaten, samen met het ferrietpercentage zoals bepaald door de Steel Founders Society, zijn verzameld in tabel 2. Hieruit valt af te leiden dat normalisatie neerkomt op delen van het ferrietgetal door een factor 1,5 voor de CF8-gietstukken en een factor 1,4 voor de CF8M-gietstukken. De genormaliseerde ferrietgetallen zijn op afbeelding 2 uitgezet tegen het ferrietpercentage. De getalsovereenkomst tussen genormaliseerd ferrietgetal en ferrietpercentage van deze gietstukken is opmerkelijk. De regressielijn, die ook op afbeelding 2 is te zien, geeft een welhaast 1 : 1-relatie tussen het metallografische ferrietpercentage (FP) en her genormaliseerd ferrietgetal (FN) volgens

FN = 0,97FP

met een correlatiecoëfficiënt R = 0,987. Het is verleidelijk om normalisatie te zien als middel om ferrietgetallen om te rekenen naar ferrietpercentages, maar er is geen enkele garantie dat dit verband, dat wel geldt voor gietwerk, ook zal blijven bestaan voor lasmetaal.

Diverse relaties tussen FN en FP

Shinizaki en medewerkers4 hebben een verband gelegd tussen metallografisch ferrietpercentage (FP) en ferrietgetallen (FN) voor roestvast duplex lasmeraal, voor FN-waarden van meer dan 25 oplopend tot bijna 150, volgens de betrekking:

FN = 1,67FP - 10

Liljas en Qvarfort36 kwamen voor lasmetaal 2205 met FNwaarden lopend van 41 tot 11 0 tot een iets andere betrekking, namelijk:

FN = 1 69FP - 7,6

Beide betrekkingen, hoewel consistent ten opzichte van elkaar, geven toch problemen op fysische gronden, omdat FN = 0 geen FP = 0 oplevert. Een andere benadering om ferrietgeral met ferrietpercentage in verband te brengen verloopt via magnetische verzadigingsmetingen, zoals zijn uitgevoerd door Merinov en medewerkers. 6,7 Deze methode betrekt ook de samenstelling van het ferriet in de beschouwingen. Zij concludeerden dat voor I9Cr- 9Ni lasmetaal de volgende betrekking gold:

FN = 1,7FP

Vanuit een fysisch standpunt bezien is de betrekking van Merinov en medewerkers een redelijke, omdat voor FN =0 ook FP = 0. Er bestaat nog een andere benadering voor het relateren van ferrietgetal en ferrietpercentage, waarbij de austeniet selectief elektrochemisch wordt opgelost en het resterende ferriet wordt gewogen en vervolgens wordt omgerekend tot volumepercentage. Gill en medewerkers8 deden dit voor 316-lasmetaal. Door de resultaten te middelen kwamen zij tot de betrekking:

FN = 1,45FP

Hoewel de diverse verbanden het eens zijn over het feit dat de FN-waarde een te hoge FP-waarde oplevert, is er nog geen overeenstemming over de mate waarin deze FP-waarde te hoog is. Deze materie is nog onderwerp van diepgaand verder onderzoek.

Literatuur

- 1. C.E. Lyman. Welding Journal 59(7) 1979, p 189-s- 194-s.

- 2. D.J. Kotecki. Welding Journal 61 (11) 1982, p 352-s- 361-s.

- 3. ASTM E562. Test method for determining volume fraction by systematic manual point count. Annual Book of ASTM Standards, Vol. 3 .01, American Society tor Testing and Materials, Conshohocken, Pa.

- 4. L. Shinozaki, L. Ke, T.H. North. Welding Journal 71(11) 1992, p 387-s- 396-s.

- 5. M. Liljas, R. Qvarfort. Duplex Stainless Steel ‘86. Nederlands Instituut voor Lastechniek, p 244 - 255.

- 6. P. Merinov, E. Entin, B. Beketov, A. Runov. The development of the calibration method for instruments to measure the delta-errite content of Cr-Ni steel of various composition. IIW Document 11-C-595-79, 1979, lnternationallnstitute of Welding.

- 7. P. Merinov, E. Entin, B. Beketov, A. Runov. NDT International 11(1) 1978, p 9-14.

- 8. T.P.S. Gill, R.K. Dayal, J.B. Gnanamoorthy. Welding Journal 59(12) 1979, p 375-s- 378-s.