Roestvast staal aanzienlijk beter corrosiebestendig maken

Over het algemeen is bekend dat roestvast staal niet onbegrensd blootgesteld kan worden aan allerlei chemische milieus of maritieme omstandigheden. Zo weet men dat men bijvoorbeeld AISI304 niet moet gebruiken in de buurt van de kust en dat men AISI316 in chemische fabrieken ook maar beperkt toe kan passen. Zodra een chemische belasting te hoog wordt dan gaat roestvast staal corroderen omdat blijkbaar de beschermende oxidehuid te weinig weerstand biedt tegen het milieu waaraan het blootgesteld wordt. Nu zijn er nieuwe technieken ontwikkeld die de weerstand van deze oxidehuid substantieel laat toenemen en dat betekent een aanmerkelijke toename van de corrosiebestendigheid. In dit artikel wordt daar uitvoerig bij stil gestaan nadat het nodige is gesteld over de conditie van het oppervlak.

Door Ko Buijs - Innomet Consultancy BV

Naast de natuurlijke relatief hoge weerstand die de passieve oxidehuid van roestvast staal biedt tegen allerlei invloeden van buitenaf is er ook nog een ander belangrijk aspect en dat is de ruwheid van het oppervlak. Hoe gladder hoe beter de corrosiebestendigheid is en dat heeft o.a. te maken met het afzetten van vuil in de poriën van een ruw oppervlak. Ook is een ruw oppervlak soms wel 2 tot 3 keer zo groot als een gepolijst oppervlak en dat betekent meer interactie met de omgeving. Een goed voorbeeld hiervan zijn de roestvast stalen AISI316 parkeerpaaltjes in de buurt van de kust. Deze paaltjes zijn veelal geslepen met korrel 240 maar het kapje aan de bovenkant is gepolijst. De paaltjes tonen door dit relatief ruwe oppervlak na verloop van tijd volop roestige aanslag dat ook wel ‘theevlekken’ worden genoemd terwijl de gepolijste kapjes daar in het geheel geen last van hebben. Toch gaat het hier om hetzelfde materiaal en dat wil zeggen dat de topografie van het oppervlak ook een significante rol speelt. Bij een ruwer oppervlak kunnen in de diepere dalen vuilafzettingen ontstaan die een gevaar kunnen vormen voor het materiaal. Dit kan in veel gevallen leiden tot corrosie dat men ook wel ‘under deposit attack’ noemt. Roestvast staal moet a.h.w. kunnen ademen want dit materiaal bestaat immers bij gratie van zuurstof. In het geval van vuilafzetting kunnen de relatief grote zuurstofmoleculen veel moeilijker het materiaal bereiken dan de kleine chloorionen die dan ook diep onder de vuilafzetting zullen ‘kruipen’.

Daar kunnen ze het materiaal aantasten en de roestproducten die dan ontstaan, contamineren een behoorlijk deel van het roestvast staal oppervlak. Dat levert dan die zogenaamde theevlekken op. Daarom is het belangrijk dat men nooit te ruw geslepen oppervlakken aan dergelijke milieus blootstelt om deze vorm van corrosie te voorkomen. Daarom komt er steeds meer belangstelling voor het natstralen van roestvast staal omdat dit een oppervlak bewerkstelligt dat nagenoeg geen mogelijkheid biedt om vuil een kans te geven zich te hechten aan het oppervlak. Een bekende term is PureFinish van Rösler dat al decennia geleden ontwikkeld is voor het behandelen van metalen vliegtuigcomponenten en dat nu ook voor industriële doeleinden worden gebruikt. Dergelijke oppervlakken zijn echter ook weer niet zo glad zoals bij het polijsten. Het voordeel is wel dat bacteriën zich gemakkelijker laten verwijderen in vergelijking met een gepolijst oppervlak. Dat klinkt echter wat tegenstrijdig en dit vraagt daarom om enige uitleg. Op een gepolijst oppervlak zal door onderdruk en adhesie bacteriën zich bijzonder goed hechten. Dat wordt soms ook wel het bloedzuigereffect wordt genoemd. Daarom vormt natstralen een mooi compromis tussen gepolijste en geslepen oppervlakken. De ruwheid die men met dit natstralen bereikt, is een gemiddelde die ligt tussen de Ra = 0,3 en 0,6µm.

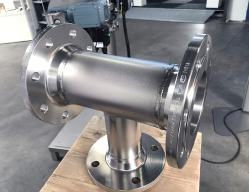

De Soil Retention Index (SRI) waarde blijkt van dit natstralen het meest gunstigst te zijn in vergelijking met alle andere oppervlaktecondities. Dit betreft de waarde van de hoeveelheid verontreinigingen die achterblijven op een oppervlak nadat een reiniging heeft plaatsgevonden. Bovendien ontstaat een ‘peeningeffect’ en dat betekent dat er een lichte drukopbouw komt in het oppervlak. Dit zorgt er weer voor dat de gevoeligheid voor spanningscorrosie afneemt. Een gunstige bijkomstigheid is dat deze natstraaltechniek nagenoeg geen milieubelasting geeft. Op afbeelding 1 ziet men een piping component dat met deze oppervlaktetechniek is behandeld. Men dient echter wel op te passen dat er geen besmetting door vrij ijzer op het oppervlak plaatsvindt bijvoorbeeld tijdens de productie van een roestvast staal component. Mocht dit onverhoopt wel gebeurd zijn dan zal men deze plekken moeten voorzuren teneinde dit vrije ijzer grondig te verwijderen. Maar dit is niet nodig wanneer men de juiste maatregelen neemt tijdens de productie.

Afbeelding 1: roestvast staal piping component behandeld met PureFinish natstralen (foto Innomet b.v.).

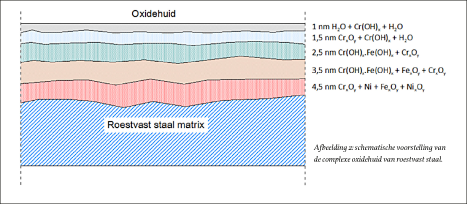

De oxidehuid

De passieve oxidehuid op roestvast staal noemt men gemakshalve ook wel de chroomoxidehuid. Op de keper beschouwd, blijkt dit feit toch veel gecompliceerder te liggen. Deze huid, die slechts ongeveer 15 nanometer dik is, bestaat uit 5 dunnere laagjes ieder met zijn eigen chemische samenstelling. Dit wordt schematisch weergegeven op afbeelding 2. Ten overvloede zij vermeld dat 1 nanometer (nM) staat voor 10-9 meter en dat is een dikte van slechts enkele atoomlagen. Wat opvalt is dat de onderste drie laagjes naast chroomverbindingen ook ijzerverbindingen bevatten. De bovenste twee zijn vrij van ijzerverbindingen want die bestaan alleen uit chroomverbindingen en kristalwater. Nu is er een dompeltechniek ontwikkeld om met speciale organische zuren de onderste drie laagjes zoveel mogelijk ijzervrij te maken. Dat betreft de zogenaamde Polinox Protect behandeling dat ontwikkeld is door het Duitse bedrijf Poligrat. Het zal duidelijk zijn dat het ijzerarm maken van de oxidehuid een zeer positieve bijdrage zal leveren aan de uiteindelijke corrosiebestendigheid. Ook is er nog een aanvullende behandeling op deze oppervlaktetechniek ontwikkeld die de positieve potentiaal van het roestvast staal nog verder zal verhogen en dat is een thermochemische behandeling (TC). Ook voor deze behandeling wordt in dit artikel aandacht aan besteed.

Afbeelding 2: schematische voorstelling van de complexe oxidehuid van roestvast staal.

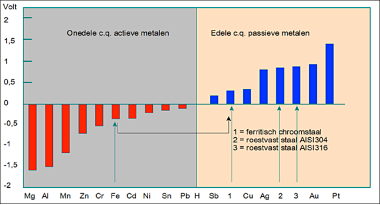

Afbeelding 3: de edelheidsreeks van metalen dat ook wel de potentiaalreeks wordt genoemd.

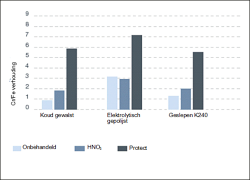

In de edelheidreeks kan men zien dat ijzer een onedel metaal is met zijn negatieve potentiaal van -0,44 Volt. Zodra men dit ijzer gaat legeren met 12% chroom dan verhuist dit materiaal naar het passieve gebied en nestelt zich tussen antimoon (Sb) en koper (Cu). Zodra men het chroomgehalte verder verhoogt en ook nikkel toevoegt dan verschuiven deze typen zich verder naar rechts en nestelen zich tussen zilver en goud. Dit is te zien op afbeelding 3. Men moet echter niet de fout maken dat roestvast staal bij de edele metalen gaat behoren want dat is alleen van toepassing voor de oxidehuid. Gaat deze oxidehuid bezwijken door bijvoorbeeld een te zware chemische belasting waardoor deze niet gerepareerd kan worden door zuurstof dan gaat het op die plaats net zo heftig reageren als ongelegeerd ijzer c.q. staal. Op afbeelding 4 ziet men de verhouding van de elementen chroom en ijzer die zich in de oxidehuid bevinden. In de onbehandelde staat blijkt deze verhouding min of meer 1 te zijn en dat betekent dat beide elementen kwantitatief evenveel aanwezig zijn. Zodra men het oppervlak gaat passiveren met salpeterzuur (HNO3) ziet men dat de verhouding tussen de elementen gunstiger wordt omdat er bijna twee keer zoveel chroom aanwezig is dan ijzer.

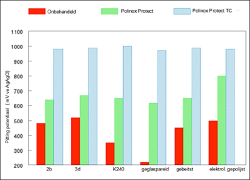

Met de Polinox Protect behandeling wordt deze verhouding nog veel gunstiger voor chroom en dat heeft zijn positieve invloed op de corrosiebestendigheid. Deze verhouding is weergegeven voor onbehandeld, elektrolytisch gepolijst en geslepen K240 roestvast staal. Roestvast staal type AISI304 wordt doorgaans nooit toegepast in de buurt van zeewater maar zodra de verhouding tussen het gehalte chroom- en ijzer in de oxidehuid gunstig wordt, ontstaan er ineens wel goede toepassingsmogelijkheden. Dat wordt zichtbaar gemaakt in afbeelding 5 waar de pitting potentiaal van dit type roestvast staal wordt weergegeven in zeewater in afhankelijkheid van de oppervlaktebehandeling. Hier wordt uitgegaan van zeewater met de omgevingstemperatuur. De pitting potentiaal geeft dus aan op welke elektrische potentiaal putcorrosie een aanvang neemt. Er zijn verschillende uitgangscondities genomen t.b.v. deze metingen, t.w. een 2b en 3d finishing, een geslepen oppervlak met slijpkorrel 240. Daarnaast een glasparel gestraald en gebeitst oppervlak alsmede een elektrolytisch gepolijst oppervlak.

De rode staven geven de pitting potentiaal aan van de gebruikelijke toestand die men normaal gesproken altijd in de praktijk tegenkomt. Opmerkelijk is dat de pitting potentiaal substantieel afneemt zodra het materiaal K240 geslepen of geglaspareld wordt. Dat sluit volledig aan bij de eerdere stelling in dit artikel dat een ruwer oppervlak minder corrosiebestendigheid biedt dan een glad oppervlak. De groene staven geven de pitting potentiaal weer van AISI304 dat gedurende een aantal uren ondergedompeld is geweest in speciaal samengestelde organische zuren dat bekend staat als Polinox Protect. De blauwe staven geven deze potentiaal aan nadat de aanvullende thermochemische behandeling (TC) heeft plaatsgevonden. Organische zuren zijn natuurlijke zuren die na gebruik gewoon op het riool geloosd mogen worden. Het behoeft verder geen uitleg hoezeer de corrosiebestendigheid in ruime mate toeneemt met deze nieuw ontwikkelde technieken. Corrosiepotentialen van roestvast staal die minimaal nodig zijn om niet te corroderen in verschillende omgevingen zijn:

- Landelijke omgeving: 150 – 200 mV

- Stadsmilieu: 350 – 450 mV

- Kuststreek: > 650 mV

Dit laatste verklaart waarom roestvast staal zo snel corrodeert in kuststreken. Daarom is het verwijderen van ijzerverbindingen zo belangrijk omdat men met deze nieuwe technieken de potentialen aanzienlijk verhogen kan.

Afbeelding 4: de verhouding tussen chroom en ijzer in de oxidehuid bij verschillende behandelingen (bron Poligrat GmbH).

Afbeelding 5: pitting potentiaal van roestvast staal AISI304 in zeewater (bron Poligrat GmbH).

Hieronder volgen adviezen voor het gebruik van roestvast staal AISI304 in buitentoepassingen in afhankelijkheid van diverse oppervlaktebehandelingen.

- Elektrolytisch polijsten: dit maakt AISI304 bestendig in landelijke en stedelijke gebieden;

- Beitsen: dit maakt AISI304 bestendig in landelijke gebieden maar niet voldoende bestendig in stedelijke gebieden en kuststreken en daarom wordt in die gevallen minstens AISI316 geadviseerd;

- Polinox Protect behandeling: geeft aan AISI304 voldoende bestendigheid in landelijke en stedelijke milieus en dat geldt ook voor de kuststreken maar in dat laatste geval bij voorkeur toch AISI 316 toepassen;

- Polinox Protect + TC: maakt AISI304 bestendig in alle milieus en dus ook in de kuststreken en maritieme milieus.

Autofabrikant Rolls Royce heeft autotypen ontwikkeld met een motorkap van AISI304 die met Polinox Protect zijn behandeld. Na vier jaar van beproeven in corrosieve omstandigheden zoals in tropische maritieme milieus tot aan winterse omstandigheden met veel wegenzout bleek dit roestvast staaltype zowel aan de buiten- als binnenkant goed te voldoen (afbeelding 6).

Afbeelding 6: AISI304 motorkap behandeld met Polinox Protect na vier jaar gebruik.

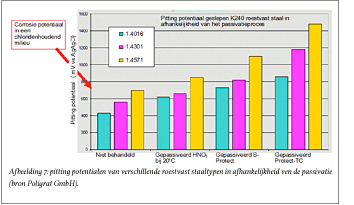

Afbeelding 7: pitting potentialen van verschillende roestvast staaltypen in afhankelijkheid ven de passivatie (bron Poligrat GmbH).

Ook zijn er uitvoerige proeven gedaan in een chloridenhoudend milieu met geslepen K240 roestvast staal van de kwaliteiten chroomstaal EN 1.4016 (AISI 430), EN 1.4301 (AISI 304) en EN 1.4571 (AISI 316Ti). Men heeft de monsters blootgesteld in de onbehandelde en gepassiveerde conditie alsmede aan een Polinox Protect behandeling en bovendien met een aanvullende thermochemische behandeling (afbeelding 7). Men ziet o.m. dat het simpele chroomstaal na de Polinox Protect behandeling een pitting potentiaal krijgt die zelfs iets hoger is als die van AISI316Ti in de onbehandelde conditie. De pitting potentiaal van AISI304 (1.4306) ligt zelfs zo’n 60 mV hoger dan van 316Ti (1.4571) in de onbehandelde staat. De thermochemische behandeling legt de lat wederom verder aanzienlijk hoger voordat er putcorrosie zal ontstaan. Voor de rest legt deze grafiek zich verder zelf uit.

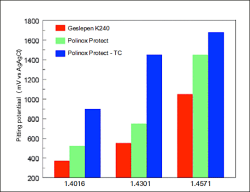

Afbeelding 8: pitting potentiaal van chroomstaal, roestvast staal en een nikkellegering in zeewater met 20.000 ppm chloriden (bron Poligrat GmbH).

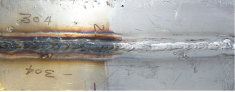

Op afbeelding 8 is de pitting potentiaal van diverse roestvast staaltypen te zien t.w. AISI 430 (1.4016), 304 (1.4301) en 316Ti (1.4571). De rode staven staan voor de potentialen van geslepen K240 oppervlakken. De groene staven geven de potentialen weer van een Polinox Protect behandeling en de blauwe van een aanvullende TC behandeling. Ook hier blijkt hoezeer men roestvast staal op een veel hoger plan kan brengen om corrosie optimaal te weerstaan. Ook de weerstand tegen spanningscorrosie neemt hierdoor enorm toe. Tijdens het lassen van roestvast staal ontstaan er meestal aanloopkleuren en een van de oorzaken hiervan is de aanwezigheid van ijzer in de oxidehuid. Daarom is er een proef gedaan op een dergelijk lasmonster. De rechterhelft hiervan is drie uur gedompeld geweest in een bad van organische zuren (50°C) en het resultaat ziet men op afbeelding 9. Het geheel wekt zelfs de indruk dat deze helft gebeitst is maar dat is dus niet het geval. Mocht er tijdens de productie van roestvast staal toch onverhoopt enig vrij ijzer in het oppervlak gekomen zijn dan verdwijnt dit dus niet door natstralen maar wel na deze Polinox Protect behandeling. Dat neemt niet weg dat voorkomen beter dan genezen is.

Afbeelding 9: de rechterhelft is nagenoeg ontdaan van ijzerverbindingen waardoor het lijkt alsof het gebeitst is (foto Poligrat).

Vishaken worden doorgaans van ferritisch chroomstaal gemaakt omdat dit materiaal betere mechanische eigenschappen bezit. Chirurgische gereedschappen worden veelal van martensitisch roestvast staal gemaakt omdat deze slijtbestendiger zijn en daarom scherper blijven. Beide legeringen hebben echter een zeer beperkte corrosiebestendigheid maar met het verwijderen van de ijzerverbindingen uit het oppervlak ontstaat een veel betere corrosiebestendigheid. Vishaken van ferritisch chroomstaal 430 gaan vrij snel roesten in zeewater maar met een behandeling in een Polinox Protectbad van 60°C gevolgd door een TC behandeling op 140°C gaan deze producten probleemloos 500 uur mee (afbeelding 10). Dat geldt trouwens ook voor martensitische componenten.

Afbeelding 10: onbehandelde AISI430 vishaken en rechts behandeld (bron Poligrat).

Samengevat kan gesteld worden dat het zoveel mogelijk verwijderen van ijzer uit de oxidehuid tot de volgende resultaten leidt:

- Verhoogt substantieel de weerstand tegen putcorrosie;

- Het duurt circa twee keer zo lang voordat er spanningscorrosie ontstaat;

- Meer weerstand tegen het ontstaan van aanloopkleuren tijdens het lassen;

- Verwijdert roest, vrij ijzer, contaminaties en corrosieproducten;

- Herstelt de corrosiebestendigheid van lasnaden en warmte beïnvloedde zones;

- Behoudt de oppervlakteconditie optimaal;

- Mechanisch beschadigde plekken herstellen zich vergelijkbaar met het gezonde oppervlak;

- Bestrijdt de vorming van rouging.

Op afbeelding 11 ziet men een dompelbad t.b.v. de Polinox Protect behandeling. Vooral roestvast staal gevelbekledingen die in warme zilte milieus worden aangebracht (zoals in Dubai) worden met succes hiermee behandeld.

Afbeelding 11: bad van 6 x 2 x 2 meter voor de Polinox Protect behandeling (bron Poligrat).

Een thermochemische behandeling (TC) wordt verricht bij verhoogde temperatuur waardoor de oxidehuid thermisch wordt versterkt met als gevolg een verdere verhoging van de potentiaal van de reeds ‘gereinigde’ oxidehuid. TC betreft een korte behandeling van 5 tot 10 minuten op 140°C - 200°C afhankelijk van de legering en de structuur. Aan het oppervlak ontstaat een dun laagje hematiet dat zeer corrosiebestendig is. Hierdoor zal de elektrische potentiaal verder stijgen en daarmee ook de corrosiebestendigheid. De combinatie van PureFinish en bovenstaande behandeling zal leiden tot een buitengewone weerstand tegen corrosie. Dat neemt niet weg dat de processen ook afzonderlijk van elkaar kunnen worden gebruikt. Indien men gebruik maakt van de unieke combinatie dan is wel de voorwaarde dat de PureFinish behandeling eerst moet worden gedaan. De totale verbetering van de corrosiebestendigheid kan verklaard worden door het feit dat het oppervlak weinig ruimte biedt aan vuilafzettingen of schadelijke depositiën; bovendien verkrijgt men ook nog een hogere potentiaal aan het oppervlak. Daarom is de verwachting dat deze unieke combinatie zal leiden tot een groter toepassingsgebied voor de bekende kwaliteiten AISI304 en 316. Maar ook de ferritische en martensitische kwaliteiten zullen dankzij deze technieken veel beter gaan presteren en dat zal vooral medici aanspreken die veelal met dergelijke materialen moeten werken.