Meer metaal uit afvalslijk

Sinds kort maakt een nieuwe extractiemethode het mogelijk om op winstgevende wijze restmetaal te winnen uit afvalslijk. De nieuwe technologie is geschikt voor de extractie van een hele reeks metalen waaronder ijzer, nikkel en zink.

Mijnbouwers beschouwen afvalslijk al geruime tijd als een mogelijke bron van erts. In veel gevallen is de ertsgraad in het slijk echter te laag om de extractie ervan winstgevend te maken. Maar daar is nu verandering in gekomen dankzij het Amerikaanse Blue Planet Strategies en hun nieuwe Dynamic Electrode Metal Effluent Treatment (DEMET™).

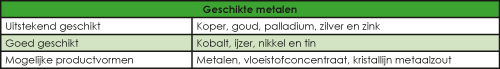

Volgens Blue Planet Strategies verhoogt DEMET™ de opbrengsten van conventionele vloeistofextractie (SX) en electrowinning (EW) doordat het de kwaliteit van uitloogproducten met een lage ertsgraad verbetert. Het is van toepassing op ten minste negen metalen en levert drie verschillende eindproducten op. Een overzicht van de mogelijkheden vindt u in Afbeelding 1.

Afbeelding 1, Mogelijkheden van DEMET™ Bron: www.BPS09.com

DEMET™ is het antwoord op een groeiend probleem. Mijnen van over de hele wereld kampen met dalende ertsgraden. Ondertussen neemt de vraag naar ertsen echter hand over hand toe. Mijnbouwers moeten dus steeds meer moeite doen om in de vraag naar erts te voorzien en dat drijft de kosten omhoog. Extractie van restmetaal uit afvalslijk is daarom veel belovend. Enerzijds kunnen oude of uitgeputte mijnen met grote hoeveelheden afvalslijk weer op kosteneffectieve manier produceren. Anderzijds kunnen nieuwe mijnen met lagere ertsgraden meer uit hun beperkte voorraden halen. Geen wonder dus dat mijnbouwers al decennia uitzien naar mogelijkheden om hun afvalslijk te benutten. Tot nu toe slaagde men er echter niet in om het slijk goedkoop uit te logen.

In de meeste gevallen is het uitloogproduct (Pregnant Leaching Solution of PLS) te zwak en van een te lage graad voor conventionele SX-EW technologie. PLS versterkende technologieën zoals ionenextractie en omgekeerde osmosefiltratie bieden vooralsnog geen uitkomst. Ook directe metaalextractie door geavanceerde elektrowinningstechnieken bleek niet winstgevend genoeg om het gros van ‘s werelds afvalslijk te behandelen. Elektrolytische DEMET™ technologie lijkt dit wél te kunnen. Het sluit bovendien naadloos aan op bestaande SX-EW apparatuur. Mijnen met een SX-EW faciliteit kunnen DEMET™ dus onmiddellijk inzetten.

Dit kan op twee manieren. In de eerste plaats door directe metaal generatie uit het uitloogproduct of anders door een zwak uitloogproduct te concentreren. Het resultaat van dit tweede proces is een schonere uitloogoplossing waarin het doelmetaal in hoge concentratie aanwezig is. Vervolgens kan conventionele vloeistofextractie het metaal extraheren. DEMET™ is bovendien heel flexibel. Het is makkelijk aan te passen aan de specifieke eisen van gebruikers en kan het restmetaal in verschillende bestandsvormen opleveren.

Economisch voordeel

Faciliteiten die het snelst van DEMET™ kunnen profiteren zijn bruinijzersteen velden. Deze mijnen zijn nog actief en hebben toegang tot een grote hoeveelheid oud afvalslijk. Daarnaast kunnen mijnen met lage ertsgraden een groter deel van hun reserves aanspreken. Veel van het erts dat voorheen als afval zou worden beschouwd kan met DEMET™ toch nog iets opleveren. Tot slot zouden smelters de technologie kunnen gebruiken om hun grondstoffen optimaal te benutten.

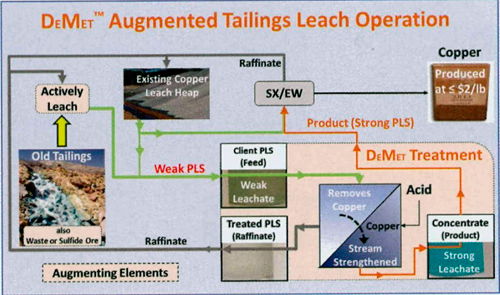

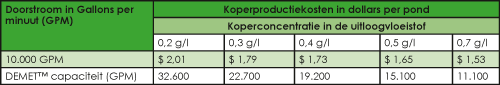

Afbeelding 2 geeft weer hoe het verbeterde uitloogproces eruit ziet en afbeelding 3 geeft een schatting van de productiekosten. Het economische model in afbeelding 3 is gebaseerd op de gemiddelde kostprijs van een aantal test runs bij verschillende mijnen. De genoemde kosten dekken het gehele extractieproces, dus ook de conventionele SX-EW operatie. In het geval van koper is goed te zien hoe de productiekosten sub-lineair dalen naarmate de kwaliteit van het uitloogproduct (PLS) beter is. Het voorbeeld in afbeelding 3 geldt voor koper, maar andere metalen zoals ijzer en nikkel vertonen een soortgelijke trend.

Normaal gesproken zijn uitloogproducten met een kopergehalte lager dan 0,5 gram per liter onbruikbaar. DEMET™ produceert echter nog bij veel lagere gehaltes. Zelfs bij uitloogoplossingen met 0,2 gram per liter produceert DEMET™ een pond (0.45 kg) koper voor twee dollar. Met huidige koperprijzen boven rond de 3,20 dollar per pond levert de nieuwe technologie dus een ruime winstmarge op.

Hier komt nog bij dat Blue Planet Strategies het productieproces per locatie kan optimaliseren, wat in sommige gevallen leidt tot een productietoename van wel 32 procent. Dit gebeurt met behulp van een kort chemisch onderzoek op locatie. Het onderzoek stelt vast hoe het proces fungeert en wat voor plaatsgebonden trends zich daarin voor doen. Hoewel productie na optimalisatie zal toenemen zorgt het meestal ook voor hogere productiekosten. Bij een uitloogproduct met 0,33 gram koper per pond zullen de nieuwe kosten variëren van 1,85 tot 1,95 dollar per pond koper. De verhoogde productie zal deze hogere kosten op den duur natuurlijk weer te niet doen, maar op het huidige prijspeil kan dat al gauw zes jaar duren.

Afbeelding 2, Uitloogproces inclusief DEMET™ Bron: www.BPS09.com.

Het procedé

De ontwikkeling van DEMET™ duurde acht jaar. Het proces combineert meerdere nieuwe technologieën waarvan er reeds vier zijn gepatenteerd. DEMET™ begon eigenlijk als een samenwerkingsproject tussen Blue Planet Strategies en het Amerikaanse National Institute of Environmental Health. De twee instellingen trachtten metalen terug te winnen uit Acid Rock Drainage (ARD) dat achter is gebleven bij verouderde mijnen.

Het project was een succes en trok in 2011 de belangstelling van het Amerikaanse Department of Energy. Het ministerie wilde de uitstoot van broeikasgassen in de koperindustrie terugdringen en vroeg Blue Planet Strategies of ze hun nieuwe technologie konden inzetten om het energieverbruik van uitloogoperaties te verminderen. Het gecombineerde resultaat van deze twee projecten is DEMET™.

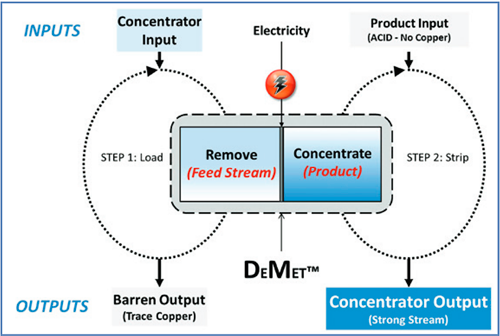

DEMET™ is een elektrochemisch behandelingsproces dat uit twee stappen bestaat. De eerste stap is het laden. Daarbij verwijdert men het doelmetaal uit de onbehandelde oplossing en slaat het via elektrolyse neer op een elektro-actief substraat. In de tweede stap word het metaal weer uit het substraat verwijderd en in een nieuwe oplossing gefilterd, alwaar het metaal zich ophoopt. Het resultaat is een geconcentreerde uitloogoplossing die verder met een conventionele vloeistofextractiefaciliteit behandeld kan worden. Afbeelding 4 geeft het hele proces nog eens schematisch weer.

Afbeelding 3, Gemiddelde kosten voor koperproductie Bron: www.BPS09.com

Afbeelding 4, Het behandelingsproces www.BPS09.com.

Testresultaten

Verscheidene mijnen gebruiken DEMET™ al. Omdat het procedé in de eerste plaats is ontwikkeld voor gebruik in de koperindustrie zijn de hier volgende voorbeelden ook voor de productie van koper. Maar, zoals we eerder al opmerkten, is het procedé ook geschikt voor negen andere metalen (zie afbeelding 1).

Conventionele SX-EW faciliteiten kunnen uitloogoplossingen met een koperconcentratie tot 0,5 gram per liter op kosteneffectieve wijze behandelen.

DEMET™ verlaagt die grens tot oplossingen met 0,2 gram per liter. Maar ook bij hogere ertsconcentraties kan DEMET™ van pas komen.

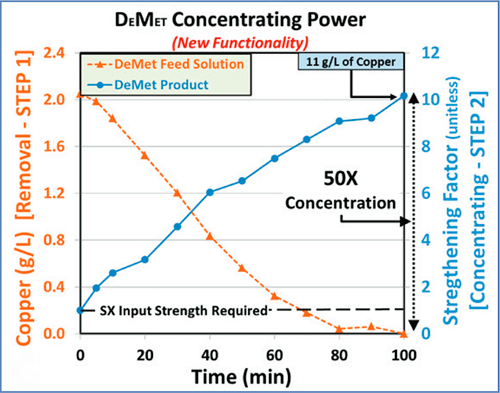

Op afbeelding 5 is te zien dat de sterkte van het product dat DEMET™ oplevert nauwelijks wordt begrensd door de sterkte van de inputstroom. De mate waarin

DEMET™ een oplossing verrijkt blijft heel constant. Zelfs wanneer de sterkte van de inputstroom daalt tot 0,05 gram koper per liter. Aan de andere kant van de schaal is te zien dat ook een goede oplossing met 11 gram koper per liter tot wel 50 keer sterker kan worden. En wanneer het procedé is geoptimaliseerd kan het resultaat nog veel beter zijn.

Afbeelding 5, Concentratiekracht Bron: www.BPS09.com.

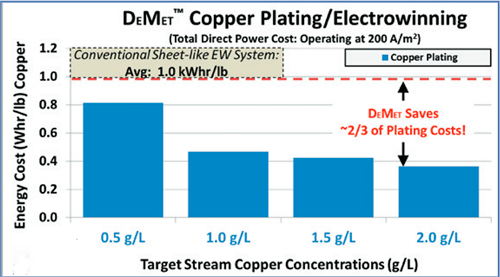

Afbeelding 6 laat zien dat DEMET™ efficiënter is dan traditionele elektrowinning. Het elektriciteitsverbruik bij elektro-activatie is aanzienlijk lager. Zelfs bij een concentratie van 1 gram per liter is DEMET™’s verbruik 50 procent lager dan bij gewone elektrowinning. Het voordeel hiervan mag duidelijk zijn. Des temeer omdat de opbrengsten volgens afbeelding 5 ook hoger zijn.

Afbeelding 6, Behandelingskosten Bron: www.BPS09.com.

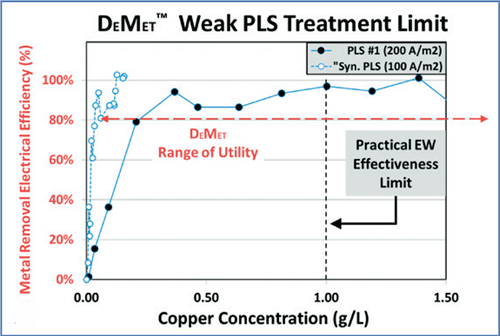

De eerste stap in het procedé, de oplaadfase, bepaalt hoe efficiënt het zal zijn en dus ook hoe bruikbaar het is. In afbeelding 7 is het gemiddelde resultaat te zien van koperextractie uit uitloogvloeistoffen van mijnen die DEMET™ reeds gebruiken.

Bij 200 Ampère per vierkante meter haalde DEMET™ een gemiddelde efficiency van 91 procent voor een input van 1,7 gram koper per liter tot en met 0,2 gram per liter. Daarnaast was een celpotentiaal van 1 V nodig (bij 1 g/l koper) om een overeenkomstige metaalvangst met elektrische activatiekosten van slechts 0,42 kWhr/lb te behalen. Bij een hogere behandelingsgraad neemt het celpotentiaal iets toe en daalt de efficiency van de behandeling licht. Bij 350 Ampère per vierkante meter neemt het celpotentiaal toe tot 2 V (bij 1 gram koper per liter) terwijl de elektrische metaalvangstefficiëntie boven de 73 procent blijft bij inputwaarden van 1,8 gram per liter tot en met 0,3 gram per liter.

Hoe sterker het uitloogproduct, hoe beter de behandeling zal werken. Lagere behandelingsgraden verminderen het celpotentiaal en maken het mogelijk om zwakkere oplossingen te behandelen. Hier is echter wel grotere en duurdere apparatuur voor nodig die de rentabiliteit zal drukken. Bij 100 Ampère per vierkante meter kan de vangstefficiëntie bijvoorbeeld boven de 80 procent blijven voor uitloogoplossingen met concentraties tot 0,05 gram per liter, terwijl de elektrische-activatiekosten ongeveer de helft zijn van die bij 200 Ampère per vierkante meter. Oftewel: 0,5 V celpotentiaal bij 1 gram koper per liter.

Sleutels voor succes

De superieure prestaties van DEMET™ komen voort uit de manier waarop de gebruiker het proces kan aansturen. Bij DEMET™ is het mogelijk om een aantal belangrijke behandelingsparameters aan te sturen en te manipuleren. Verder dringt DEMET™ de vrijlating van gassen terug omdat het een gesloten systeem is. Het is ook makkelijk te automatiseren, zodat het minder arbeidsintensief is.

Afbeelding 7, Gebruiksbereik Bron: www.BPS09.com.

DEMET™ gebruikt verder nog een elektrode met vergroot oppervlak die reacties meer dan 10 keer zover uitspreidt als conventionele plaatvormige elektroden. Dat resulteert in een lager, dus beter, behandelingsvoltage; minder bijproducten en een hogere efficiency. Tot slot is de elektrode ook dynamisch, zodat het minder kortsluit als gevolg van de formatie van dendrieten. Dit was lange tijd een groot probleem bij elektrodepositieprocessen.

Tot slot gebruikt DEMET™ een gespleten cel ontwerp dat de producten van de elektroden apart houdt. Dat voorkomt dat de reactie wordt besmet en het maakt het mogelijk om de behandelde uitloogoplossing aan te passen aan de wensen van de gebruiker. En dat allemaal terwijl het elektriciteitsverbruik van de behandeling 50 procent lager ligt dan bij conventionele elektrowinning.