Is er kwaliteitsverschil tussen naadloze en gelaste buis voor schone toepassingen?

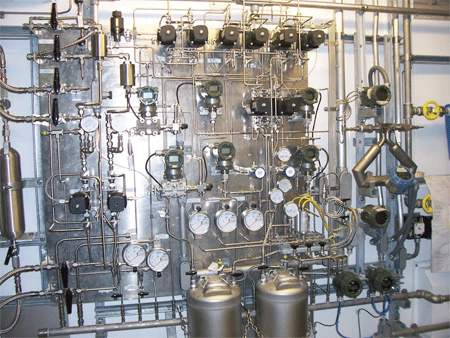

In de Semiconductor, Biotechnische en Farmaceutische industrie worden buizen en fittingen met een lage oppervlakte-ruwheid en hoge reinheid gebruikt als transportmiddel voor zuivere en hoog-zuivere producten. Hiervoor wordt naadloze en gelaste buis ingezet, die altijd met Orbitaal TIG lassystemen met elkaar worden verbonden. Hoe wordt een naadloze of gelaste buis met een lengte van 6 meter geproduceerd en neem je meer risico als je een gelaste buis installeert? In dit artikel vind je alle relevante informatie.

Biotech en Farmacie – meest gebruikte diameter 1.1/2”.

Semiconductors – meest gebruikte diameter 1/4”.

Achtergrond

Tot en met 1970 was een gelaste buis vrijwel altijd ovaal en was de langsnaad een onzekere factor. Er gingen verhalen rond over negatieve ervaringen met over – en onder dikte van de lasnaad, lekkage, corrosie op de lasnaad/HAZ, structuur verschillen, en een slechte lasbaarheid met orbitaal lassystemen… Deels berust op waarheid en deels gevoed door producenten van naadloze buis. In dit tijdsbeeld ontstond er in de Semiconductor Industrie een grote noodzaak om de inwendige kwaliteit van de transportsystemen te verbeteren. De hoog zuivere gassen die werden toegepast om de “wafers” op te dampen werden steeds zuiverder en duurder, waardoor de oppervlakte ruwheid en reinheid van het materiaal de meest vervuilende factor was. Smelters van Roestvaststaal en producenten/leveranciers van naadloze buis hebben hier op gereageerd door processen te ontwikkelen om het materiaal te ontdoen van “onzuiverheden” zoals VIM/VAR (Vacuüm Induction Melting/Vacuum Arc Remelting) en om de buizen na productie inwendig te electropolishen. Deze ontwikkelingen leidden ertoe dat ook de Farmaceutische industrie deze kwaliteiten in hun productieprocessen wilden inzetten. Er was echter een groot verschil in de diameters die in Semiconductor en de Farmaceutische industrie werden toegepast. In de Semiconductor industrie was de bulk van de diameters een naadloze buis van 6,35x0,89mm, terwijl in de Farmaceutische industrie gelaste buis met een OD van 38,10x1,65mm het meest werd toegepast. Men heeft nog even geprobeerd om naadloze buis in 38,10 tot en met 76,20mm OD te produceren, echter met een prijsstelling die het 10-voudige was van wat men gewend was had dit geen zin. Hierdoor ontstond de noodzaak om het productieproces van gelaste buis te optimaliseren – iets wat eind jaren 70 plaats heeft gevonden – en waardoor er geen kwaliteitsverschil meer is tussen een naadloze en gelaste buis.

Productie van naadloze buis

Nadat er circa 70 Ton roestvaststaal schroot is gesmolten en het in de correcte (lees: het absolute minimum gewichtspercentage van wat er geëist is) samenstelling is gebracht, wordt dit gebruikt om platen van te walsen of “hollows”. Voor een “hollow” wordt het vloeibare roestvaststaal in een ronde vorm gegoten en tijdens het stollen wordt hier een plug in geduwd. Hierdoor ontstaat de eerste naadloze buis met een wanddikte van een paar centimeter. Deze “hollows” worden aan producenten van naadloze buis geleverd, die een aantal productiemethodes inzetten om buis te produceren. De meest toegepaste manieren zijn methodes waarbij een “rod” of een “plug” wordt gebruikt. Het uiteinde van de geleverde “Hollow” wordt gedeformeerd, waardoor dit uiteinde met een klem en met veel geweld dooreen Collet getrokken wordt. Deze Collet is kleiner dan de “hollow” waardoor de uitwendige diameter kleiner wordt, de wanddikte verminderd en het geheel vooral een stuk langer wordt. Er kunnen hiermee grote verschillen worden gerealiseerd in de diameter/wanddikte. Omdat de lengte van de buis ook toeneemt, zijn er automatische zaagbanken die met de buis meelopen en de buis op “hanteerbare” lengte afzagen. Het proces/de vervorming gebeurt koud, waardoor het materiaal hard/bros wordt. Om dit op te heffen, wordt de buis – afhankelijk van de gerealiseerde vervorming “normaliserend” gegloeid op een temperatuur van 1050-1150˚C. Na de grootste deformaties te hebben gerealiseerd, wordt er overgestapt naar een andere productiemethode – waarbij de uiteindelijk te realiseren oppervlakteruwheid en de toelaatbare beschadigingen bepalend zijn.

Nieuw Roestvaststaal van gesmolten “schroot”.

De eerste naadloze buis “How it’s made” Productie RVS “Hollow”.

Trekproces met een geharde staaf.

Trekproces met een Plug.

Trekproces zonder “support”.

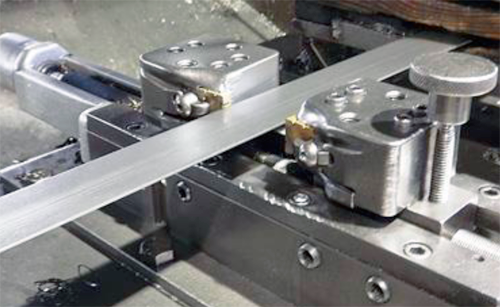

De grootste diameter reducties vinden plaats door een geharde roestvaststalen staaf in de te reduceren buis te positioneren en het geheel daarna door een kleinere Collet te trekken.

Buis op rol.

De ketting/kracht die nodig is om de buis door de collets te trekken.

Het nadeel van deze “Rod” methode is dat de staaf daarna weer met geweld uit de gereduceerde buis moet worden getrokken. Het voordeel is echter dat een gewenste diameter/wanddikte in een klein aantal productiestappen kan worden gerealiseerd. Kleinere reducties worden er gemaakt bij het “Plug” trekken. Hierbij wordt een plug gemaakt van Wolfraam of opgedampt met diamantslijpsel, in de te reduceren buis - en onder de Collets gepositioneerd. De oppervlakte kwaliteit van de buis na het reduceren hangt in grote mate af van de kwaliteit van de plug, maar een Ra ≤ 0,3μm is geen enkel probleem. Beide methodes kunnen daarna gevolgd worden door een aantal stappen zonder staaf- of plug, waarbij de diameter en wanddikte worden gereduceerd en de buis niet meer op een handelbare lengte wordt afgezaagd – maar opgerold. Hierdoor ontstaan zgn. “coils” – opgerolde buis, die afhankelijk van de diameter een lengte tot 380 meter kunnen hebben. Alle buis ondergaat daarna een laatste warmtebehandeling, wordt gereinigd in een bad, wordt gestrekt (bij rechte buis ), uitwendig geschuurd, gemarkeerd en verpakt voor verzending naar de klant. Naadloze buis wordt vooral toegepast in de Semiconductor industrie. Een keuze die deels gebaseerd is op historie en deels op prijs. Op dit moment is het productietechnisch simpelweg gemakkelijker om een buis van 6,35 of 9,53mm OD naadloos te produceren dan in een gelaste variant. Het omslagpunt ligt op dit moment rond de 12,00mm.

Productie van gelaste buis

Hier start alles met de platen na het smelten van het Roestvaststaal. Deze platen worden met speciale rollenbanken op dikte en oppervlakteruwheid gebracht, gereinigd en op grote rollen aangeleverd aan een “strip-cutter”. Deze is gespecialiseerd in het snijden van deze rollen in strips met een specifieke breedte en soms ook afschuining.

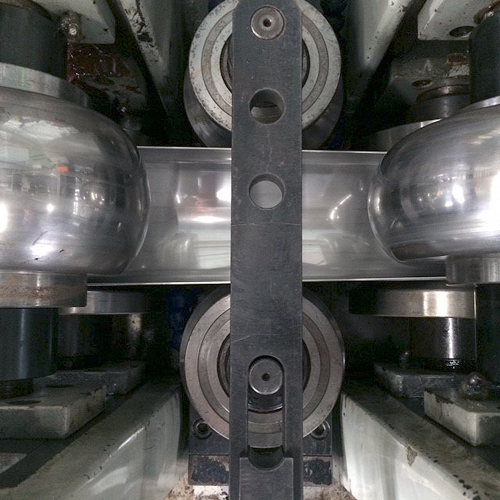

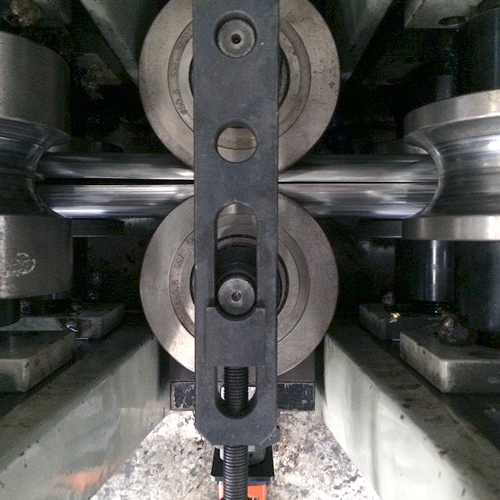

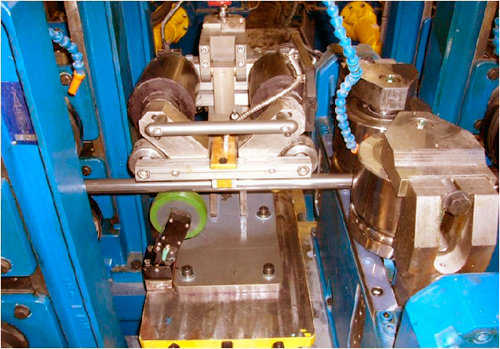

Platen worden op een specifieke dikte gerold.

Deze rollen strip worden daarna aan een producent van gelaste buis geleverd – die afhankelijk van de te produceren diameter – een specifieke breedte in een machine voert, waar een serie van rollen de strip koud vervormen tot een buis. Deze buis wordt direct nadat de uiteinden van de strip elkaar raken gelast in een inerte atmosfeer met – afhankelijk van de diameter en materiaalsamenstelling – TIG of Plasma. Direct achter het lasproces wordt de overdikte van de las aan de binnen en buitenzijde verwijderd met een beitel en/of weggerold. Hierna wordt de buis nog door een aantal Collets gevoerd om de OD binnen de gespecificeerde toleranties te brengen, waarna ze automatisch op de gewenste lengte worden gezaagd en verzameld.

Snijden van plaat in strips.

Afschuinen van strip met een bepaalde hoek.

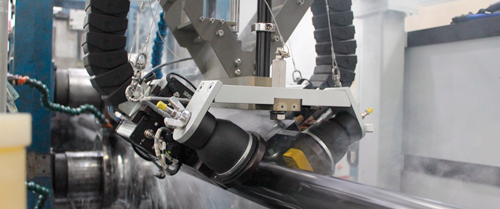

Uiteindelijk wordt ook deze buis in een inerte omgeving normaliserend gegloeid, om het roestvaststaal in zijn oorspronkelijke toestand/eigenschappen te brengen. Sommigen noemen dat “zacht gegloeid” want wanneer dit niet plaats zou vinden is de buis hard en dus ook bros – te vergelijken met de auto-antenne die we vroeger gebruikten. Dun materiaal, supersterk en vooral hard – hard betekent ook bros en want wanneer je er per ongeluk met de achterklep van de auto tegenaan stootte brak hij af. Na het gloeien wordt de buis in een bad gereinigd, gestrekt, uitwendig geschuurd, gemarkeerd en verpakt. Alle geproduceerde naadloze en gelaste buizen worden in-line gecontroleerd op dikte en dichtheid met Eddy Current testers en/of Ultrasoon.

Wanneer er een wanddikteverschil, een scheurtje, dubbeling of poreusheid wordt ontdekt wordt deze lengte volautomatisch verwijderd uit het productieproces. De beschikbare capaciteit bij de producenten van naadloze en gelaste buis is bijna niet te bevatten, vooral omdat de noodzakelijke ruimte voor een productielijn de afgelopen decennia steeds kleiner is geworden. CSE – die vooral buis produceert voor fittingen die ze maken - heeft in een kleine hal 4 verschillende productielijnen staan die minimaal 60.000 meter buis per maand produceren. Hiernaast kopen zij nog grote hoeveelheden in bij gespecialiseerde buisproducenten. Dit omdat een buisproducent nooit een gehele diameter-range in een perfecte kwaliteit en prijsstelling kan produceren – iedereen heeft zijn specialisme.

Verschillende stappen bij de productie van gelaste buis en de “toolshop” bij CSE in Thailand.

Conclusie

Er is slechts een visueel verschil tussen een naadloze buis en een gelaste buis. De lasnaad blijft immers herkenbaar in de gelaste versie, hoewel deze dezelfde oppervlakteruwheid heeft als de rest van het oppervlak. Ten aanzien van de oppervlakteruwheid is het zelfs verplicht om 1 van de 4 ruwheidsmetingen op de lasnaad uit te voeren. Ook is er tussen de naadloze en gelaste variant geen verschil in de mechanische eigenschappen en hebben beiden dezelfde corrosiebestendigheid. Er is echter wel een verschil in de tolerantie van de wanddikte mogelijk. Bij een naadloze buis wordt de tolerantie onder andere gespecificeerd in overeenstemming met de ISO 1127-T2 die een variatie toestaat van 12,5% en minimaal 0,4mm. Wanneer er dus een buis wordt geleverd van nominaal 19,05x1,65mm, dan kan de wanddikte variëren tussen 1,25 en 2,05mm zonder dat dit leidt tot afkeur.

Deze variatie is een logisch gevolg van de gebruikte productieprocessen – want hoe garandeer je dat de geharde staaf of de opgedampte plug exact in het midden van de buis zit? Natuurlijk geldt dezelfde standaard voor gelaste buis, maar omdat die geproduceerd wordt uit strip is er weinig risico voor wanddikteverschillen. Er is dus geen kwaliteitsverschil tussen naadloze en gelaste buis. Beide varianten kunnen worden toegepast in de Biotechnologie, Farmacie en Semiconductor Industrie – en zijn uit voorraad beschikbaar in de Internationaal gewenste oppervlakte-condities. Een keuze van een engineeringbureau of eindklant zou daarom slechts gebaseerd moeten zijn op de prijsstelling per meter.

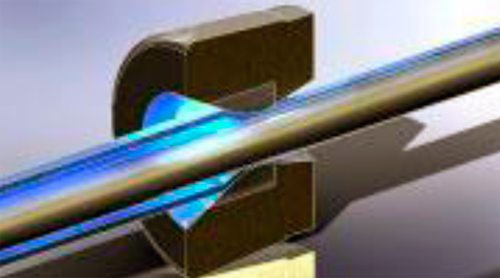

Inline - continue Eddy-Current test.

Inline - continue Ultrasoon test.

Invoer in een oven om de buis “normaliserend” te gloeien op 1050-1150˚C.