Interkristallijne corrosie van roestvast staal

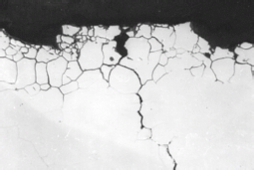

Interkristallijne corrosie is een gevolg van een potentiaalverschil dat aanwezig is tussen de kristalgrenzen en de metaalkristallen zelf. Corrosietoeslag aan het metaal geven heeft in dit geval nagenoeg geen zin. De corrosiesnelheid is over het algemeen hoog te noemen. Het grote gevaar van deze corrosie is dat door het aantasten van de kristalgrenzen het onderlinge verband van de kristallen verloren gaat waardoor de korrels op den duur los komen te liggen (zie afbeelding) met geregeld breuk tot gevolg.

Door Ko Buijs – www.innometconsultancy.nl

De drie hoofdoorzaken dat kristalgrenzen gevoelig worden voor deze aantasting zijn:

- Precipitatie van legeringselementen die bij een bepaalde oververzadiging en een langzame afkoeling zich kunnen afscheiden op de korrelgrenzen. Een voorbeeld is de vorming van chroomcarbiden in roestvast staal die zich op de korrelgrenzen nestelen. Op deze wijze wordt chroom uit de matrix onttrokken waardoor lokaal te weinig chroom aanwezig blijft om het roestvast staal in de directe omgeving van de kristalgrenzen passief te houden.

- Twee naast elkaar liggende kristallen kunnen door hun onderlinge posities dislocaties bewerkstelligen wat een gemakkelijke aanleiding is voor het uittreden van metaalionen op die plaats.

- Als metaalkristallen zich gaan vormen tijdens het stollen, worden onzuiverheden voor het stollingsfront uitgedreven en deze zullen zich uiteindelijk gaan nestelen op de korrelgrenzen. Dit noemt men ook wel segregatie. Dergelijke onzuiverheden stellen zich vrijwel altijd anodisch op in een chemisch of waterig milieu waardoor de aantasting van de kristalgrens een feit is.

Ongeëtste opname van interkristallijne corrosie van austenitisch roestvast staal.

Roestvast staalsoorten bevatten in leveringstoestand een geringe hoeveelheid koolstof die voor een deel in de austenitische structuur is opgelost. Door verhitting tussen 450 en 850°C kan deze koolstof zich met chroom binden tot carbiden, die zich vooral in en op de korrelgrenzen gaan uitscheiden omdat daar de meeste ruimte is vanwege aanwezige dislocaties. De vormingssnelheid van deze carbiden is het grootst bij 650 tot 750°C. Dit noemt men per definitie het sensitieve gebied. In het temperatuurgebied 450-850°C verplaatsen de koolstofatomen zich vrij gemakkelijk naar de kristalgrenzen. De diffusiesnelheid van chroom is echter niet groot.

Op de korrelgrenzen is het rooster verre van ideaal. Er ontbreken atomen tussen de kristallen. Deze ruimtes worden ook wel vacatures genoemd. Koolstof diffundeert graag naar deze vacatures en bindt zich daar aan met aanwezige chroom. Hierdoor ontstaan chroomcarbiden in en op de omgeving van de kristalgrenzen. Het chroom wordt echter aan de matrix c.q. grondmassa onttrokken, die dus plaatselijk armer aan chroom wordt. De scheikundige verbinding is veelal Cr23C6 en dat betekent dat relatief weinig koolstof veel chroom uit de matrix onttrekt. Het vrije chroomgehalte kan hierdoor lokaal onder 12% dalen waardoor op die plaatsen een zeer corrosie gevoelige zone ontstaat. Het materiaal verliest plaatselijk zijn passiviteit. De aantasting die hier het gevolg van is, wordt interkristallijne corrosie genoemd. De corrosie plant zich langs de korrelgrenzen voort waardoor de metaalkristallen los komen te liggen. Het gevoelig worden voor interkristallijne corrosie door hoge temperatuur beïnvloeding heet sensitiveren. Indien bij afkoeling of verhitting de betreffende neus van het sensitiveringdiagram wordt doorsneden, ontstaat de vorming van chroomcarbiden.

Vorming van chroomcarbiden is dus afhankelijk van:

- Het percentage chroom;

- Het percentage koolstof;

- De temperatuur;

- De verblijftijd op die temperatuur.

Een methode om de gevoeligheid van deze corrosie te testen is de Huey test volgens ASTM A262. Dit is een test die plaatsvindt in een kokende salpeterzuuroplossing. Bij deze test worden de monsters gedurende vijf periodes van 48 uur in kokend salpeterzuur van 65% ondergedompeld. De corrosiesnelheid wordt per periode vastgesteld als functie van het gewichtsverlies. Er dient echter op gewezen te worden dat de resultaten van deze proef primair van toepassing zijn op sterke oxiderende omstandigheden en derhalve misleidend kunnen zijn op andere milieus zoals reducerende zuren. Wel kan men stellen dat de resultaten van deze proef aan zullen geven of het materiaal correct warmtebehandeld is. De Huey test mag niet gebruikt worden om de weerstand tegen andere typen corrosie te voorspellen.

Volgens ASTM A262 zijn de volgende methoden voor het meten van de gevoeligheid voor interkristallijne corrosie:

- Methode A: etsen door oxaalzuur;

- Methode B: ijzersulfaat/zwavelzuurproef (Streichertest);

- Methode C: salpeterzuurproef (Huey test);

- Methode D: salpeterzuur/fluorwaterstofproef;

- Methode E: koper/kopersulfaat/zwavelzuurproef dat in feite de Strausstest is.

Methode A is een snelle werkwijze om m.b.v. een eenvoudige etsing interkristallijne corrosie t.g.v. de uitscheidingen van carbiden aan te tonen. Methode B, C en D zijn gebaseerd op een meting van gewichtsverlies en geven daarom een kwantitatieve maat voor de gevoeligheid voor interkristallijne corrosie. Methode E is gebaseerd op visuele waarneming aan gebogen proefstaven en geeft alleen een ja/nee uitslag, maar is in veel gevallen toch aan te bevelen. Methode D is het best geschikt voor molybdeenhoudende austenitische staalsoorten. Methode B en E zijn voor het aantonen van carbiden en nitriden nauwkeuriger dan methode C. Methode C is speciaal bedoeld voor het testen van materialen die worden gebruikt voor de bereiding van salpeterzuur. Roestvast staalsoorten met een laag koolstofgehalte zoals AISI 304L en 316L hebben in principe geen last van deze corrosievorm voor zover het de vorming chroomcarbiden betreft. Dit is logisch want als er weinig koolstof aanwezig is dan is ook de kans op de vorming van de gevreesde chroomcarbiden te verwaarlozen.