Het falen van boutverbindingen

Je ziet ze bijna in alle samengestelde constructies, boutverbindingen. In allerlei vormen, formaten, typen en materialen. Keuze genoeg om de goede te kiezen, maar als je niet exact weet wat je moet toepassen is de kans op een verkeerde keuze groot. En dan hebben we het alleen nog maar over het kiezen van de juiste boutverbinding. Als namelijk een goede keuze van de boutverbinding is gemaakt kan deze alsnog verkeerd toegepast worden, door foutieve montage of door andere boutbelastingen in de constructie dan waarvan uitgegaan is. Gelukkig gaat het in de praktijk vaak goed, niet zo zeer omdat de boutverbinding juist uitgelegd is, maar eerder omdat een boutverbinding vaak veel meer kan verdragen dan waar in beginsel vanuit gegaan wordt.

ing. Albert Bank, metaalkundig schadeonderzoeker bij Element Amsterdam

dr.ir. Peter van Houten IWE, metaalkundige en groepsleider schadeonderzoek Element NL

Het ontwerp:

Het mag duidelijk zijn, een boutverbinding kies je niet zomaar uit. In Europa is het gebruikelijk om een boutverbinding op basis van de EN 1090 (-2 eisen stalen constructies en -3 eisen aluminium constructies) te kiezen en uit te voeren. In deze overkoepelende norm is een hoofdstuk gewijd aan “Mechanical Fasters” met als onderdeel “structural bolting” (SB). Deze norm verwijst voor de diverse boutsystemen naar andere normen, bijvoorbeeld de EN 14399 voor de diverse typen hoge sterkte (HS) voorspanbouten (types HR, HV, HRC) en de EN 15048 voor niet voorgespannen boutverbindingen. De EN 15048 verwijst voor wat betreft materiaaleisen naar de EN-ISO 898 (carbon/alloy steel), EN-ISO 3506 (stainless steel) en EN 28839 ofwel ISO 8839 (non ferrous bolting). Verder is in de overkoepelende EN 1090 ook het onderdeel “Mechanical Fastening” opgenomen dat gewijd is aan bevestigings- en aanhaalprocedures.

Voorafgaande aan het ontwerpen moeten alle parameters eenduidig bekend zijn. Zo zullen de volgende vragen eerst beantwoord moeten worden:

- welke krachten moet de boutverbinding overbrengen, zijn dit statische krachten of dynamische krachten, alleen trekbelasting of zijn er ook afschuifkrachten in de constructie aanwezig.

- hoe hoog zijn deze krachten?

- bij welke temperaturen moet de boutverbinding functioneren?

- moet er een borging aangebracht worden?

- welk materialen moeten worden verbonden?

- in welk milieu moet de boutverbinding functioneren?

- wat is er in de constructie mogelijk?

- voor welke periode moet de boutverbinding gewaarborgd zijn?

Dit zijn dus allemaal externe parameters die van invloed zijn op de keuze van boutverbindingen. Ook zijn er parameters die beïnvloed worden door het fabricageproces van een bout, zoals:

- de materiaalkeuze en de warmtebehandelingen van het materiaal;

- de oppervlaktebehandeling;

- de fabricagemethode van de bout en moer.

Het is begrijpelijk dat soms een of meerdere vragen niet volledig beantwoord kunnen worden. In de praktijk kan dit dan uiteindelijk leiden tot een niet optimale boutverbinding als gevolg van bijvoorbeeld een niet optimale bouttype/configuratie, materiaal of voorspanning. Nadat deze vragen beantwoord zijn kan met het ontwerp worden begonnen. Uitgaande van het milieu wordt het boutmateriaal gekozen, uit de belastingdetails het type schroefdraad, de boutgeometrie en boutconfiguratie, en uit de sterkteoverwegingen de afmetingen en boutklasse. Bij voorspanbouten wordt de voorspankracht bepaald waarmee de boutverbinding gemonteerd moet worden.

Montage:

Het vaststellen of de juiste voorspanning bij voorspanbouten is bereikt is in de praktijk lastig. Als de voorspanning wordt bepaald op basis van bijvoorbeeld het aanhaalmoment [Nm] dan is de berekende voorspankracht van de bout [kN] afhankelijk van aannamen over de mate van wrijving van de moer en schroefdraad. Anderzijds, indien de voorspanning wordt bepaald op basis van bijvoorbeeld hoekverdraaiing [°] dan speelt wrijving geen rol meer, maar speelt de compressibiliteit (stijfheid) van de constructie een rol in de resterende voorspanning. De voorspankracht kan nauwkeuring bepaald worden indien de boutverlenging nauwkeurig gemeten kan worden, of als er gebruik wordt gemaakt van “direct tension indicators” (EN 14399-9). Boutverbindingen worden gebruikelijk vastgezet door de moer aan te draaien. Aan SB boutverbindingen (EN 1090-2) mag niet worden gelast, met uitzondering van speciale weld nuts (EN ISO 21670) of lasbare studs.

Onderzoek naar het falen van bouten:

Het is duidelijk dat we rekening moeten houden met het feit dat een boutverbinding kan falen. Nu is het vaak aantrekkelijk om gewoonweg na boutbreuk een nieuwe bout te monteren. Dit is echter een risicovolle oplossing. De kans op falen van de herplaatste boutverbinding is groot, zolang de oorzaak (of gecombineerde oorzaken) van het falen niet is weggenomen. Door een schadeonderzoek ofwel een Root Cause Analysis (RCA) aan de gebroken bout uit te voeren kan eerst het breukmechanisme bepaald worden. Het breukmechanisme wordt normaliter vastgesteld met breukvlak-analyse (visueel, stereomicroscopisch en middels een raster elektronen- microscoop) aangevuld met microscopisch onderzoek aan doorsneden. Na vaststellen van het breukmechanisme kunnen de voorwaarden worden afgeleid die het falen hebben veroorzaakt, waaronder de hoofdoorzaak (root cause), waarna mitigerende maatregelen genomen kunnen worden om nieuwe breuk ter voorkomen. Om bij een RCA al dan niet uit te kunnen sluiten dat een materiaalfout een rol heeft gespeeld in het falen, zal ook het bouttype vastgesteld dienen te worden (uit markeringen en afmetingen). Hieruit kan, op basis van de geldende normen, vastgesteld worden of de resultaten van onderzoek aan de gebroken bout (chemische samenstelling, microstructuur, mechanische eigenschappen, productiewijze, enz.) aan de te stellen eisen voldoen.

Het falen van een boutbevestiging kan gerelateerd zijn aan de volgende invloeden:

- het ontwerp;

- het boutmateriaal;

- de constructie;

- de omgeving.

Het falen van een boutsysteem hoeft zich niet altijd te beperken tot slechts één van de vier invloeden. Een combinatie van de bovenstaande invloeden is ook mogelijk.

Het ontwerp:

- Een te licht berekende boutsterkte, of een belasting die hoger is dan aangenomen. Beide leveren een boutverbinding op die breekt door overbelasting, maar de initiële oorzaak is beduidend verschillend.

- Onvoldoende voorspanning, afnemende voorspanning tijdens gebruik of hogere vermoeiingsbelastingen dan aangenomen. Deze condities leiden alle drie tot vermoeiing van een bout (vermoeiingscheurgroei gevolgd door taaie breuk), maar de oorzaak is duidelijk verschillend.

Het materiaal

- Eventuele materiaalfouten: Is de harding of warmtebehandeling van het boutmateriaal goed uitgevoerd? Een te zacht boutoppervlak zal te veel vervorming van het schroefdraad tot gevolg kunnen hebben en de sterkte van het boutmateriaal zal lager zijn dan waarvan uitgegaan wordt. Verder kan er, als gevolg van warmtebehandeling, aan het oppervlak ontkoling opgetreden zijn. De totale sterkte van de bout is dan mogelijk onvoldoende of de schroefdraad kan afgeschoven worden.

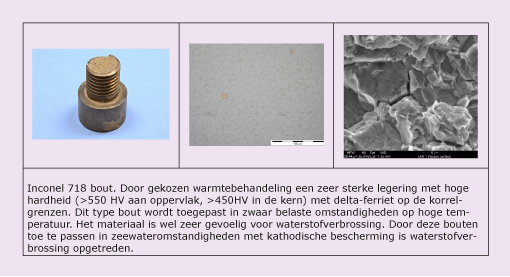

- Degradatie tijdens fabricage en/of gebruik: bij hoge sterkte boutmateriaal (treksterkte groter dan ca. 1050 MPa) is het van belang dat waterstofinbreng tijdens de fabricage en nabehandelingen (beitsen, coaten) wordt vermeden.

Vragen die daarbij gesteld moeten worden zijn: kan het uitvoeren van een oppervlaktebehandeling tot waterstofbelasting van het boutmateriaal hebben geleid? Is het materiaal daarna wel zo snel mogelijk (en voldoende lang) waterstofarm gegloeid? Als door een oppervlaktebehandelingsproces atomaire waterstof in het hoge sterkte boutmateriaal gediffundeerd is kan dit na het op spanning zetten van de bout op termijn leiden tot scheurvorming door waterstofverbrossing. De bout zal vervolgens spontaan bros breken zonder dat extra belastingen opgetreden zijn, een dergelijk schademechanisme staat ook bekend als “static fatigue” of “delayed fracture”. Atomaire waterstof kan ook optreden bij corrosie of uit bepaalde productieprocessen voortkomen.

De constructie

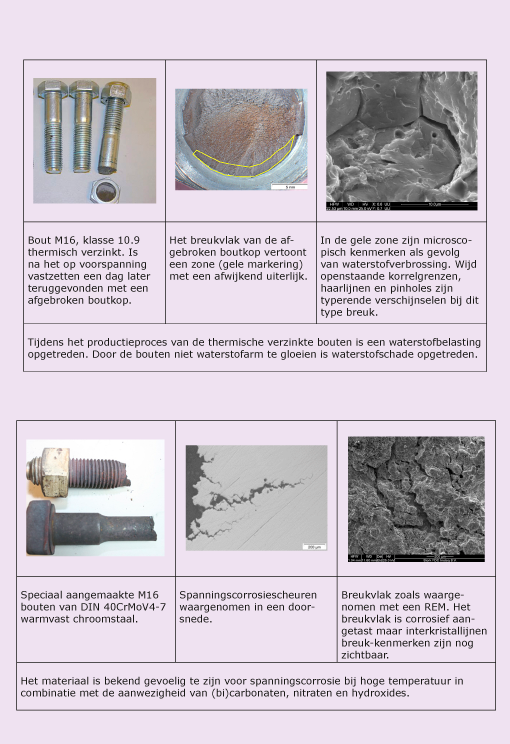

- • Diepte van een blind draadgat. Onvoldoende diepte voor de toegepaste boutlengte leidt ertoe dat de bout niet goed op voorspanning gezet kan worden. Het oppervlak onder de boutkop wordt niet goed aangedrukt en onder belasting kan de boutkop schuiven of scheef gaan staan. Hierdoor zal de boutkop niet gelijkmatig (schuin) belast worden. Het ontbreken van een goede voorspanning maakt de bout gevoelig voor het optreden van vermoeiing bij dynamische belastingen.

- Doorbuiging van het oplegvlak. Overmatig doorbuiging van het oplegvlak leidt ertoe dat een boutkop scheef belast wordt. Een scheef belaste boutkop geeft hoge spanningsconcentraties vlak onder de boutkop. Hierdoor zal bij dynamische belastingen eerder vermoeiing optreden en bij statische belastingen zal de boutkop al bij een lagere belasting dan berekend afbreken.

De omgeving

- Corrosie van een boutverbinding. Corrosie kan leiden tot (taaie of brosse) breuk door een afnemende dragende diameter (algemene corrosie) of afnemende dragende doorsnede door scheurvormig (spanningscorrosie). Corrosie kan het gevolg zijn van een verkeerde materiaalkeuze/materiaalcombinatie, problemen met een deklaag/coating of het gevolg van contact met een ander milieu dan waarmee rekening is gehouden. Verder kan corrosie bij hoge sterkte staal (treksterkte hoger dan ca. 1050 MPa) ook tot materiaalverbrossing leiden.

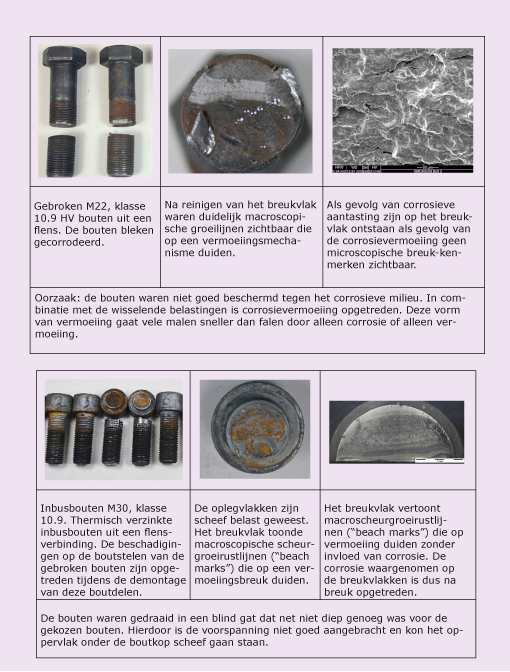

Bovenstaande genoemde oorzaken zijn zeker niet de enige die tot voortijdig falen van een boutverbinding kunnen leiden. Zoals is aangegeven is met het achterhalen van het schademechanisme pas een deel van het probleem opgelost, aan het schademechanisme kunnen meerdere oorzaken aan ten grondslag liggen. Na het vaststellen van het schademechanisme is het zodoende van belang om met input van beschikbare gegevens over bijvoorbeeld belastingomstandigheden, milieu, boutkwaliteit, enz. de oorzaak te bepalen waardoor het schademechanisme heeft kunnen optreden (root cause analysis, RCA). De onderstaande figuren tonen enkele voorbeelden van breukvlakken van gebroken bouten.

Het mag duidelijk zijn dat boutverbindingen een onmisbaar element blijven vormen in onze constructies. Zonder boutenverbindingen zou het een stuk lastiger worden om constructies, motoren, machines, enz. te bouwen. Van de vele miljoenen verbindingen faalt slechts een fractie. Echter, het gevolg van falen kan desastreus zijn. Dit is dan ook de reden dat een gefaalde boutverbinding nooit zomaar vervangen mag worden zonder de aard en oorzaak van het falen te kennen.