Het belang van kantafronding bij plaatwerk om corrosie te voorkomen

Bij de bewerking van plaatwerk is de afwerking van de snijkanten een cruciale stap die vaak over het hoofd wordt gezien. Een juiste kantenafronding speelt een essentiële rol in de bescherming tegen corrosie en verlengt de levensduur van het materiaal aanzienlijk. In dit artikel bespreken we waarom kantenafronding belangrijk is, welke afrondingsradius noodzakelijk is en hoe dit bijdraagt aan een duurzamer eindproduct.

Waarom is kantenafronding belangrijk?

Bij de productie van plaatwerk worden verschillende snijtechnieken gebruikt, zoals lasersnijden, plasmasnijden of watersnijden. Deze methoden laten veelal bramen, scherpe en ruwe randen achter, die niet alleen een gevaar kunnen vormen voor de veiligheid, maar ook een verhoogd risico op corrosie met zich meebrengen.

De belangrijkste redenen om kanten te afronden zijn:

- Verbeterde hechting van coatings en lakken en daarmee voorkoming van roestvorming aan de snijkanten

Onbewerkte snijkanten hebben microscopische oneffen¬heden en scherpe randen waar coatings of poederlakken slecht aan kunnen hechten. Dit leidt tot ongelijkmatige dekking, waardoor vocht en zuurstof onder de coating kunnen doordringen en corrosie veroorzaken. - Verhoogde veiligheid

Scherpe randen vormen een risico op snijwonden en verwondingen bij zowel productiepersoneel als eind-gebruikers. Kantenafronding maakt producten veiliger in gebruik en verwerking. - Verbeterde duurzaamheid en esthetiek

Een goed afgeronde kant zorgt niet alleen voor een betere bescherming tegen corrosie, maar draagt ook bij aan een strakker en professioneler eindproduct. Vooral bij zichtwerk is een gladde afwerking wenselijk.

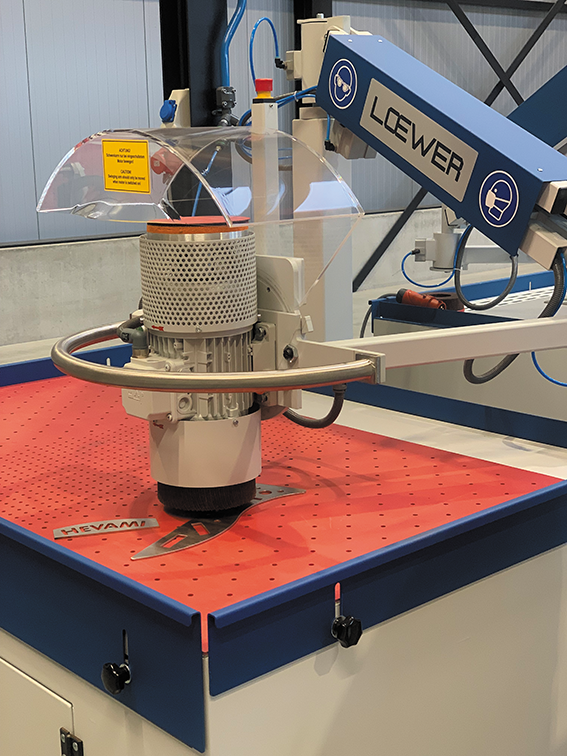

semi-automatische bewerking op Loewer SwingGrinder tbv radius 0,1 tot 1mm.

Welke afrondingsradius is noodzakelijk?

De juiste afrondingsradius hangt af van de toepassing en het type afwerking dat wordt gebruikt. In de praktijk worden de volgende richtlijnen gehanteerd:

- Minimale afronding (R=0,1 - 0,2 mm): Geschikt voor toepassingen waar corrosiebescherming minder kritisch is, zoals binnentoepassingen zonder blootstelling aan vocht.

- Standaard afronding (R=0,3 - 0,5 mm): Aanbevolen voor onderdelen die gecoat of gelakt worden. Dit zorgt voor een betere hechting van de coating en verhoogt de bescherming tegen corrosie.

- Uitgebreide afronding (R=0,8 - 2 mm): Noodzakelijk voor toepassingen in agressieve omgevingen, zoals maritieme sector of chemische installaties, waar maximale corrosiebescherming vereist is. Voor de offshore kan zelfs een R=3 mm gevraagd worden.

Bij poedercoating wordt vaak een minimale radius van 0,5 mm aanbevolen, omdat dit voorkomt dat de coating zich terugtrekt van de randen. Bij natlakken kan een iets kleinere radius nog acceptabel zijn, maar een grotere radius biedt altijd betere bescherming.

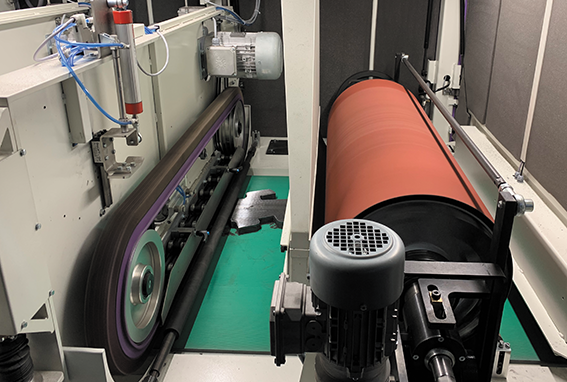

Loewer RotoMaster ontbraammachine tbv radius 2mm Hevami

Waar moet een ontbraam-/afrondingsmachine aan voldoen?

Voor een goed afrondingsresulaat geldt algemeen dat er eerst goed ontbraamd moet worden. De keuze van de juiste ontbraam-/afrondingsmachine is sterk afhankelijk van de noodzakelijke afrondingsradius en of u een afronding op dun of dik plaatwerk moet aanbrengen. Bij dikker plaatwerk heeft u normaliter te maken met grotere plaattoleranties en eventuele kromtrekkingen van het plaatwerk. Uitgaande voor een doorloop-ontbraammachine moet deze hiermee om kunnen gaan. Er bestaat géén ontbraammachine die voor elke toepassing het beste is. Het is dus van groot belang om vooraf goed te bepalen welke machine het beste aansluit bij uw specifieke werkzaamheden. Er zijn dus veel keuzes te maken; dun of dik (> 6 mm) plaatwerk, de gewenste mate van afronding, grote of kleine bramen, de afmeting van de plaatdelen, enkel- of dubbelzijdige bewerking, welke finishing is wenselijk, etc.

NS DM1100 DC-EVO ontbraammachine geschikt voor dikker plaatwerk Hevami

Conclusie

Kantenafronding van plaatwerk is een essentiële stap in het productieproces om corrosie te voorkomen en de duurzaamheid van het product te waarborgen. Door de juiste afrondingsradius te kiezen, wordt de hechting van coatings verbeterd en wordt de kans op vroegtijdige corrosie aanzienlijk verminderd. Voor optimale bescherming is een radius van minimaal 0,3 - 0,5 mm aan te raden bij gelakte en gecoate onderdelen, terwijl in veeleisende omgevingen een grotere afronding noodzakelijk is.

Door te investeren in een goede kantenafronding bespaart men niet alleen op onderhoudskosten, maar verhoogt men ook de kwaliteit en levensduur van het eindproduct.

HEVAMI Oppervlaktetechniek bv

Michel van Heeswijk

Tel: 0413-376602