LKN WeldCompany - specialist in het hoogwaardig lassen van Titanium en exotische legeringen

LKN WeldCompany B.V., gevestigd in Amersfoort, is gespecialiseerd in het hoogwaardig lassen van titanium en exotische legeringen en specialist in lasopdrachten voor onder andere de veeleisende lucht- en ruimtevaartsector, wereldwijd. In-house of op locatie. In gesprek met een bijzonder gedreven eigenaar en directeur, Patrick Wouterse, die een enorme passie voor lassen heeft.

Door: Myriam Borghuis

Het ontstaan van LKN WeldCompany B.V. voert terug naar 2007. Patrick Wouterse is begonnen als ZZP’er. Altijd al geïnteresseerd in technische zaken heeft hij zich georiënteerd in de mogelijkheden. ‘Tijdens mijn studie kwam ik in contact met lassen en dat heeft me gegrepen. Zo is later het bedrijf LKN ontstaan’, zegt Patrick Wouterse, CEO/Project Management and Order Handling van LKN WeldCompany B.V. In het begin met name actief in de scheepsbouw bij grote superyacht scheepsbouwers. Maar de interesse in de verschillende manieren van lassen werd steeds groter en de opdrachtgevers diverser en hoogwaardiger. Wouterse: ‘LKN is hierdoor uitgebouwd tot een sterke specialist, die wordt gevraagd bij bijzondere, specialistische opdrachten.’

(Patrick Wouterse - LKN WeldCompany BV)

Na een flinke groei werd het pand aan de Uraniumweg in Amersfoort in 2015 uitgebreid met het pand ernaast, en in 2019 werd er een holding met twee bv’s eronder opgericht. De twee bv’s zijn Lasklus Nederland B.V., voor de particulier en mkb, en LKN WeldCompany B.V., waar specialistische lasopdrachten worden uitgevoerd. LKN WeldCompany heeft drie gespecialiseerde divisies: LKN WeldTitan, LKN WeldExo en LKN WeldAero. De uitbreiding van het bedrijf vroeg ook meer medewerkers. Wouterse: ‘Het is niet makkelijk om aan goede lassers te komen, maar dat is toch gelukt. De basiskennis nemen ze mee. Veel specifieke kennis wordt in-house gegeven. Daarnaast blijf ik hameren op die hoge kwaliteit.’ Door corona heeft LKN WeldCompany een wat zware tijd gehad, maar Lasklus Nederland draaide gewoon door en zorgde zo voor continuïteit. Inmiddels is er weer heel veel vraag naar bijzondere opdrachten.

LKN WeldTitan

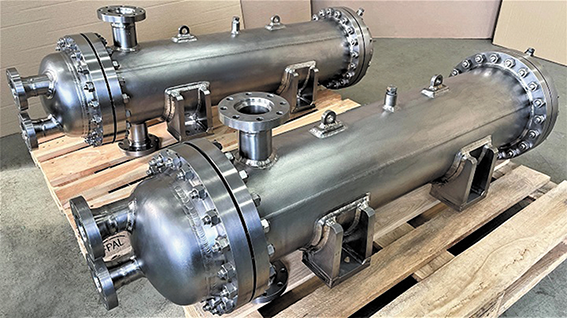

LKN WeldTitan is een van de drie gespecialiseerde divisies van LKN WeldCompany B.V. en bedient klanten over de hele wereld. Wouterse: ‘Met ons kleine WeldTitan-team van zes personen zijn wij volledig op de hoogte van alle ontwikkelingen op het gebied van titanium lassen en couveuse lassen, waardoor wij constant de hoogste kwaliteit kunnen garanderen.’

(Titanium heat exchangers van titanium gelast in een couveuse)

(Titanium Halo's - Formule 1 - van Titanium Grade 5 gelast door LKN WeldCompany in een couveuse)

‘Titaan lassen uitbesteden aan LKN WeldTitan betekent ervaring, hoge kwaliteit, snelle respons, ad hoc en proactief meedenken met de klant om de beste oplossing te vinden’, geeft Wouterse aan.

LKN WeldExo

De divisie LKN WeldExo heeft hoogwaardige kennis van alle ontwikkelingen op het gebied van lassen van exotische metalen. Wouterse: ‘Klanten die hun opdracht ten aanzien van exotisch lassen bij ons neerleggen, kunnen uitgaan van een gedegen advies om zo tot een optimaal resultaat te komen.

(Gelaste cap & grid pipes van legering nikkel 800H.)

Met ons sterke team hebben we de mogelijkheid om snel te handelen.’ Lasopdrachten kunnen zowel in-house als op locatie worden uitgevoerd. ‘Op locatie is altijd een grotere uitdaging, omdat je afhankelijk bent van de omgeving, van het bedrijf, de personen, het weer en je kunt niet alle apparatuur meenemen.’

LKN WeldAero

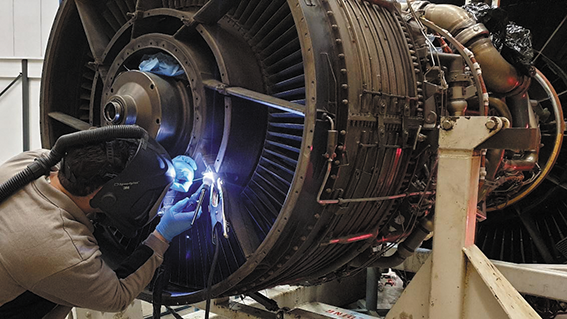

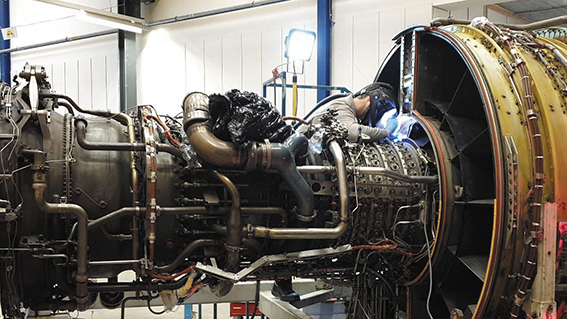

De derde divisie is LKN WeldAero, een toonaangevend lasbedrijf in de Aerospace/luchtvaartindustrie, dat een uitgebreid assortiment van in-house lasoplossingen en wereldwijde lasoplossingen (meestal reparatie) op locatie voor meer dan 450 legeringen biedt. ‘Gekwalificeerd aerospace lassen is onze specialiteit en hierin zijn geen grenzen’, stelt Wouterse. ‘Wij hebben een altijd beschikbaar AOG (red.: Air-craft On Ground) on-site lasserviceteam. LKN WeldAero heeft voor bijna elk lucht- en ruimtevaartbedrijf over de hele wereld gewerkt, van Airbus tot lokale vliegtuigonderhoudsbedrijven, van Boeing tot regeringsvliegtuig, van Spirit AeroSystems tot marine en luchtmacht, en van GKN tot Business Jet-charters.’ Daar moet wel een kennis, kunde en vertrouwen uit spreken. Wouterse: ‘Om deze bedrijven te ondersteunen met gekwalificeerde en gecertificeerde lassen, hebben we de mogelijkheid om alle legeringen in elke laspositie te kwalificeren en te certificeren volgens de noodzakelijke Aerospace-normen, zoals de AWSD17.1.’

Voorbeeld van lassen op locatie:

- Aerospace-onderdelen (over de hele wereld);

- Turbinemotoren (Texas-VS);

- Airbus Wings (Frankrijk);

- Formule 1-onderdelen (Duitsland/Engeland/Italië);

- Boeing-onderdelen (Mumbai-India).

(Op locatie lassen aan turbine motoren.)

Orbitaal lucht- en ruimtevaartlassen

LKN is gespecialiseerd in handmatig lassen in de lucht- en ruimtevaart, maar breidde zijn diensten uit naar orbitaal lassen met twee geavanceerde orbitale lasmachines, gekwalificeerde operators en gereedschap voor alle buisdiameters. Orbitaal lassen van titanium en/of in de lucht- en ruimtevaart brengt veel variabelen met zich mee. Extreem schoon werk, de juiste voorbereidingen en specifiek benodigde machinekennis is een must om een orbitale aerospacelas van hoge kwaliteit te verkrijgen.

Uitgebreid pakket lasspecialisaties

LKN WeldCompany kan binnen deze drie divisies een breed pakket aan lasvormen aanbieden. ‘Titanium lassen, couveuse lassen, exotisch lassen, aerospace lassen, orbitaal lassen, purgechamber lassen, micropuls lassen, laserlassen, EBlassen, noem maar op. We focussen ons voornamelijk op TIGlassen. Maar andere lasprocessen komen ook regelmatig voor. Zo kan elektrodelassen op verschillende manieren bij gietijzer legeringen worden ingezet en daar komen ook hele bijzondere klussen voorbij. Alles vraagt een eigen specifieke laskennis. Dat hebben wij allemaal in huis. We kunnen meer dan 450 soorten legeringen lassen. Dat maakt ons allround maar tegelijk ook een specialist. Komt er een nieuwe legering uit, dan gaan we direct kijken welke lastechniek en processen daar het meest geschikt voor zijn.’ Het gaat Wouterse allereerst om kwaliteit. ‘De toe te passen lastechniek is afhankelijk van het materiaal, de dikte, industrie en klantbehoefte. Iedere techniek vraagt wel eigen certificaten en normen, zodat we aantoonbaar die hoge kwaliteit kunnen leveren.’

Titanium lassen

In vergelijking met andere constructiemetalen is titanium of titaan zeer goed lasbaar en niet gevoelig voor warmscheuren. Het meest gebruikte lasproces ten behoeve van titanium is het TIGlasproces. Titanium is een reactief metaal, dat betekent dat het reageert op alles in de omgeving. Op titanium groeit daardoor een oxidehuid, die heel sterk is en zorgt voor de corrosieweerstand. Voordat men titanium gaat lassen dienen de te lassen plaatsen eerst te worden ontdaan van deze oxidehuid. Iedere vervuiling tijdens het lassen kan de oorzaak zijn van een verbrossing.

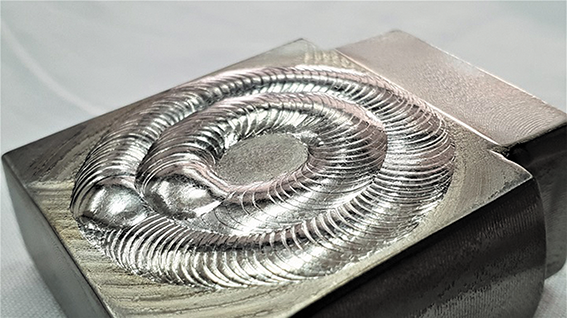

(Tantaal tube onderdeel met glimmend zilveren las, gelast onder 2 ppm.)

Niet alleen een uiterst schoon oppervlak, maar ook de temperatuur is belangrijk. De afkoelende las is boven de 150 °C ook zeer gevoelig voor gasopname, waardoor deze las bros, hard en minder corrosiebestendig wordt. Dus heel schoon werken vanaf de voorbereiding van de las tot de complete afronding en afkoeling.

(Oplassing van titaan grade 5 slijtlaag ring op titaan grade 2 valve afsluiters.)

Andere specifieke materialen, die bij LKN worden gelast zijn tantaal, zirkonium, niobium enzovoort. ‘Het bewerken en lassen van tantaal luistert extra nauw. Daar mag je tijdens het lassen maar op 2 ppm zuurstof zitten en het heeft een smeltpunt van 3.500 °C. Dat is ruim twee keer zoveel als titanium (1.668 °C), waardoor je extra veel energie nodig hebt. Dat moet ook in een couveuse gebeuren. Er zijn weinig bedrijven die tantaal lassen.’

Couveuse (Purgechamber) lassen

Door te lassen in een gesloten ruimte, met toevoeging van bepaalde gassen, zoals argon, helium of anders, waardoor zuurstof en andere stoffen uit de buitenlucht worden verdreven, creëer je een inerte omgeving waarin je een las kan maken in een atmosfeer met zo min mogelijk ppm zuurstof. Wouterse: ‘We kunnen gegarandeerd en gekwalificeerd lassen tot onder de 30 ppm, waarbij 80 ppm de norm is.

(R&D couveuse-opstelling bij LKN.)

Hierdoor worden oxidearme, dus nagenoeg kleurloze lassen bereikt. Maar we kunnen inmiddels ook nog lager lassen en we blijven ons daarin verdiepen en bekwamen. Dat is wel voor specifieke toepassingen.’

Toepassing couveuse

Bij couveuse laswerk denk je al snel aan een kleine toepassing, maar ook grote opdrachten worden daarin uitgevoerd. ‘Een voorbeeld is een 24” (+/- 61 cm) leiding van 12 meter lang waarvan alle lassen zijn gemaakt in een couveuse. Door een bestaande couveuse daarop aan te passen of eventueel zelf een nieuwe couveuse speciaal voor die klus te bouwen, kan die perfecte las toch worden gemaakt. We hebben doorlopend 7 couveuses in de werkplaats staan en de grootste heeft zo’n 2,5 kuub inhoud’, vertelt Wouterse trots. ‘Allemaal zelf ontworpen en gerealiseerd door het doen van veel onderzoek en het maken van heel veel R&D-uren.’ Een voorbeeld van een echte kleine toepassing is een plaatje van 0,05 mm, in feite aluminiumfoliedikte, wat wordt gelast.

(24” titanium leiding van 12 meter lang, compleet gelast in couveuse.)

Onderzoek op lassen

Er zijn verschillende onderzoeken mogelijk op de aangebrachte las. Bijvoorbeeld de PT-test. Dat is een penetrant, niet-destructief onderzoek, dat meestal wordt gebruikt om scheuren te detecteren in non-ferro legeringen. Andere testen die in eigen beheer kunnen worden uitgevoerd zijn macro-, trek- en buigtesten. Wouterse: ‘En als het echt serieus wordt, moeten er röntgenfoto’s worden geschoten. Dit wordt uitgevoerd door een extern bedrijf, zowel mogelijk bij LKN als in een bunker.’

R&D brengt je verder

Naast het uitvoeren van klantopdrachten is het belangrijk om voldoende tijd te besteden aan Research & Development. Daar draagt iedereen aan bij. Wouterse: ‘Zo blijf je onderscheidend. Ons R&D-team heeft bijvoorbeeld een uniek, succesvol en gekwalificeerd reparatieproces voor het lassen van thermal blankets in de Aerospace ontwikkeld. Reparatie in huis of we rijden of vliegen volledig uitgerust naar elke locatie, luchthaven, werkplaats of fabriek. Zo kunnen we snel reageren en alle reparaties aan thermal blankets in de lucht- en ruimtevaart binnen 1 á 2 dagen oplossen.’

(Titanium laskwalificatie voorbereidingen.)

Door je voortdurend te verdiepen in technieken en processen, blijft dit vak boeiend, is de mening van Wouterse. ‘Daarbij zijn wij niet afhankelijk van derden. Wij kunnen al onze eigen apparatuur en tools bouwen, denk bijvoorbeeld aan purge of koeling tools voor complexe producten. Wij focussen op hoge kwaliteit laswerk, maar indien nodig kunnen we met behulp van ons uitgebreide netwerk naast het lassen van onderdelen ook een compleet product leveren, inclusief assemblage.’

Uitbreidingsplannen

Wouterse is trots op zijn bedrijf. ‘Het plezier in je werk en de drive om nog beter te worden, zorgt voor de goede werksfeer en juiste instelling. Ik vind het heel belangrijk dat iedereen in onze bedrijven zijn werk leuk vindt, elke dag met plezier naar zijn werk gaat en daar gelukkig van wordt. Dat zie ik dan ook bij mijn medewerkers. Nieuwsgierig en gefocust, strevend naar die hoge kwaliteit, de intentie te willen leren. Lassen is een passie. Dat maakt ons sterk en biedt mogelijkheden tot groei.’ Dat heeft dan wel de nodige consequenties, zoals uitbreiding van locatie, apparatuur, personeel et cetera. ‘Kwaliteit blijft ons belangrijkste USP, daar mag niet aan worden getoornd. Daarmee willen we ons ook echt onderscheiden. Daarnaast willen we voortdurend meer kennis vergaren en zorgen dat we vooraanstaand zijn en blijven in onze diensten.’n

www.weldcompany.com

www.weldtitan.com

www.weldaero.com

www.weldexo.com