Blog Frans Vos - Schadeonderzoek, de cruciale rol van de schadelijder

Bij de aanvang van schadeanalyses kom ik ze regelmatig tegen: Schadelijders die in de overtuiging leven dat ik enkel en alleen op basis van een visuele inspectie kan zien wat de oorzaak is van de door hen geleden schade. Ik tracht hen dan met handen en voeten duidelijk te maken dat een visuele inspectie slechts een – gewoonlijk heel beperkt - deeltje van de puzzel is en dat nog heel wat meer, deels via andere analyses te bekomen informatie nodig zal zijn alvorens de conclusies van een schadeonderzoek te kunnen formuleren.

Door Frans Vos - Material Consult B.V.

In technische groepen op Linkedin verschijnen met de regelmaat van de klok gelijkaardige fenomenen. Er worden dan één of twee foto’s van een schadegeval gepost waarbij de collegae groepsleden vriendelijk worden verzocht om zich over de mogelijke schade-oorzaken uit te spreken. Enige nuttige aanvullende informatie bij de (het) betreffende foto(duo) wordt daarbij zelden gegeven. Tot mijn grote verbazing zijn er dan toch nog altijd vele mensen die zonder verdere vragen te stellen over alle mogelijke oorzaken beginnen te speculeren. Speculeren over schadeoorzaken zonder eerst verdere informatie in te winnen en de schade zoveel mogelijk te analyseren, heeft echter weinig zin. Het is immers niet omdat je een putje ziet, dat dat putje door putcorrosie veroorzaakt is, net zomin als dat elke scheur die je ziet spanningscorrosie is. Is het dan nuttig te staan oreren dat het putje of de scheur ‘mogelijk’ door dit, ‘mogelijk’ ook door dat en ‘mogelijk’ zelfs ook door nog iets anders dan dit of dat kan zijn veroorzaakt, of is het wijzer en efficiënter om eerst te analyseren en op basis daarvan te besluiten welke factor of factoren tot de schade hebben geleid?

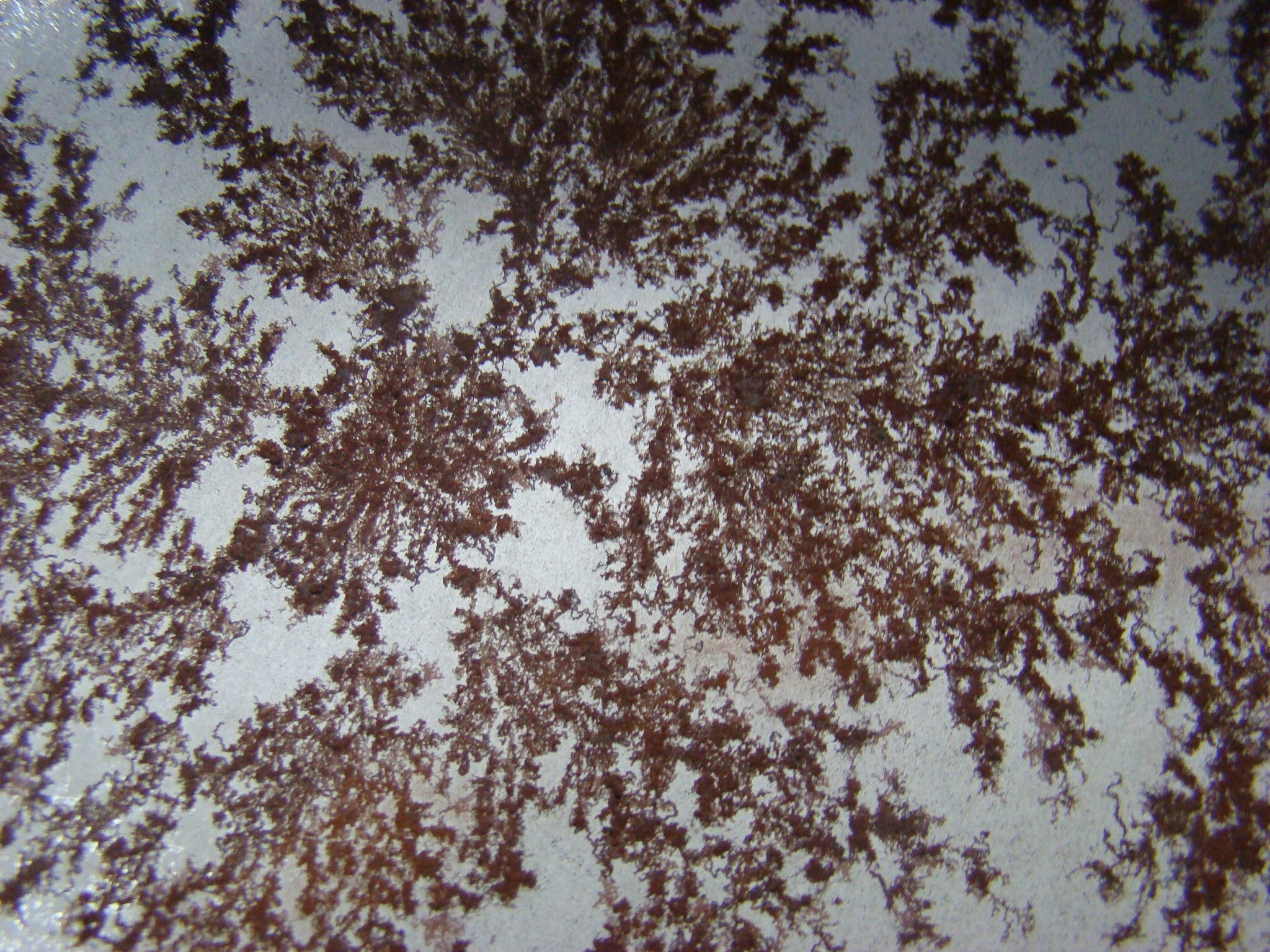

(foto - © Materials Consult bv)

Nu ja, na al die jaren dat dergelijke één-of-twee-foto-vragen op Linkedin verschijnen, zou ik al dat gespeculeer eerder vermakelijk dan ergerlijk moeten vinden, maar helaas. Het blijft in die zin ergerlijk, dat omwille van dat type vragen op Linkedin en andere sociale-media-kanalen, ook meer en meer prospecten denken dat ik op basis van één foto van een schadegeval over de oorzaak of oorzaken van die schade kan orakelen; ik moet volgens hen zelfs geen visuele inspectie ter plaatse meer komen doen. Dat een advocaat dat namens zijn cliënt denkt, tot daar aan toe – iedereen zijn specialisatie – maar dat zelfs technisch ervaren mensen dergelijke denkpatronen beginnen te ontwikkelen, is een kwalijke gang van zaken.

Dus besteed ik graag wat tijd om de lezer dezes een aantal zaken in herinnering te brengen wat betreft de werkelijke gang van zaken wanneer we de oorzaak van scheuren, corrosie, slijtage of andere schade op een objectieve en betrouwbare wijze willen achterhalen.

(foto - © Materials Consult bv)

Een diversiteit aan mogelijke oorzaken

Als rechtgeaard geïnteresseerde in de techniek zou u toch niets liever willen dan dat u tot op de bodem kon uitvissen waarom bepaalde van uw constructies, installaties of producten de gestelde kwaliteitseisen niet hebben gehaald? Zo zijn er bv. bij de corrosie van een laszone vele ‘mogelijke’ daders aan te wijzen. Was het een slechte las en zo ja, was de procedure niet goed, deugde het lasmateriaal niet, maakte de lasser een fout, of was er een andere oorzaak? Wat te denken van een eventueel verkeerd gebruik? Of zat er misschien iets in het water? Vele mogelijke oorzaken, waarbij u vanzelfsprekend door middel van een gedegen corrosieonderzoek de waarheid en niets anders dan de waarheid wil achterhalen.

Technische documentatie is essentieel

Het bepalen van de grondoorzaak (root cause) en de daarbij horende schadeanalyse is gewoonlijk voer voor specialisten, maar die kunnen zelden iets uitrichten zonder de assistentie van de schadelijder en/of degene die het product of de constructie heeft gemaakt. Zo is er bijvoorbeeld veel nuttige informatie die u en/of de fabrikant zelf al kunnen opzoeken en verzamelen alvorens de schadeonderzoeker aan haar of zijn werk begint. Enkele voorbeelden:

- Het type materiaal waaruit de beschadigde componenten zijn gemaakt, indien mogelijk met materiaalcertificaat (cf. de Europese norm EN 10204).

- De constructietekening(en) en het bijhorende dossier, inclusief eventuele lasprocedures en hun kwalificatiecertificaten (WPS, WPQR, …).

- Een overzichtstekening van de installatie waaruit de beschadigde componenten afkomstig zijn, met aanduiding van waar de beschadigde componenten in de installatie zijn gesitueerd.

- De procesbeschrijving van de installatie waaruit de beschadigde componenten afkomstig zijn.

- Procesgegevens zoals temperatuur, druk, snelheid en samenstelling van de stof(fen) die in contact stond(en) met de component, en dat bovendien voor zowel de nominale als de transiënte procesomstandigheden (transiënten zijn bijvoorbeeld starten en stoppen van de installatie, piekbelastingen, onderhoudscondities enzoverder).

- Eventuele historische gegevens zoals inspectierapporten, datarecords, rapporten van vroegere schadegevallen.

- En verder alle technische informatie waarvan u denkt dat ze nuttig kan zijn voor het schadeonderzoek.

- De eerlijkheid gebiedt te zeggen dat slechts in zeldzame gevallen al deze informatie nodig blijkt om een antwoord te geven op de vraag naar de aard en de oorzaak van de schade, maar vanuit het standpunt van het schadeonderzoek is te veel informatie altijd beter dan te weinig informatie. In vele schadegevallen zijn het soms de kleinste details die het sluitstuk van de puzzel vormen, dus ook de ogenschijnlijk meest onbelangrijke informatie kan uiteindelijk tot de doorbraak en tot de oplossing leiden.

- Voorgaande lijst is vanzelfsprekend nog uit te breiden met bijkomende informatie die de schadeonderzoeker nog zou opvragen, maar het is alleszins tijd- en kostenbesparend als de schadeonderzoeker al van bij aanvang van zijn opdracht over zoveel mogelijk relevante informatie kan beschikken.

- Hoe om te gaan met beschadigde onderdelen?

(foto - © Materials Consult bv)

Wat betreft de behandeling van schadestukken geniet het de voorkeur dat ze niet worden aangeraakt en verplaatst totdat de schadeonderzoeker ze ter plaatse heeft gezien en de nodige richtlijnen voor hun demontage en bewaring heeft gegeven. Er zijn echter vele situaties denkbaar waarbij een demontage en bewaring in afwezigheid van de schadeonderzoeker noodzakelijk is. In dergelijke situaties, en om een zo correct mogelijk resultaat van het schadeonderzoek te verkrijgen, zijn dan de volgende richtlijnen van belang:

- bij voorkeur wordt de volledige beschadigde component ter beschikking gesteld van de schadeonderzoeker. Dit onderdeel moet dan natuurlijk wel als zodanig hanteerbaar zijn. Denk aan een volledige pompwaaier, een leidingdeel tussen 2 flenzen enzovoort.

- indien de schadezone moet worden uitgesneden uit een groter geheel, dient met een slijpschijf te gebruiken, maar geen snijbrander; het gebruik van een snijbrander beïnvloedt immers de structuur van het materiaal over een veel grotere afstand dan het gebruik van een slijpschijf. Laat bij voorkeur de schadeonderzoeker bepalen welke zone moet worden uitgesneden.

- Draag er zorg voor dat de schadezone niet wordt 'besmet'. Dit betekent dat er geen producten aan de schadezone mogen komen die niets met de oorspronkelijke schade te maken hebben. Zo is het bijvoorbeeld aan te raden om de schadestukken niet met de handen aan te raken; gebruik minimaal een niet-pluizende schone doek of bij voorkeur niet-pluizende nieuwe (laboratorium)handschoenen. Aanzie het gerust als een forensisch onderzoek.

- Er moet over worden gewaakt dat de scheur- en breukvlakken niet verder worden beschadigd, bijvoorbeeld door elkaar of door andere voorwerpen.

- Bij breuken moeten beide breukvlakken ter beschikking worden gesteld van de schadeonderzoeker. Het is immers perfect mogelijk dat voor het schadeonderzoek belangrijke informatie slechts op één van beide breukvlakken detecteerbaar is.

- Schadestukken moeten traceerbaar worden gelabeld en de originele positie van de schadestukken moet worden gedocumenteerd, niet alleen wat betreft hun positie in de installatie, maar bijvoorbeeld ook in oriëntatie, welke zijde in contact was met welk medium enzoverder.

- En verpakken van schadestukken in gesloten kunststofverpakkingen is uit den boze. Het ingesloten vocht kan condenseren en zo tot (verdere) corrosieve aantasting van het schadestuk leiden. Omwille van gelijkaardige redenen dient trouwens ook het beschrijven van schadestukken met grafietpotlood of chloorhoudende stiften/krijtjes te worden vermeden.

- Voorgaande wordt best aangestuurd door de schadeonderzoeker zelf. Een bezoek van de schadeonderzoeker bij u ter plaatse is daarbij de meest aangewezen weg. Bovendien geeft een plaatsbezoek aan de schadeonderzoeker een duidelijker en vollediger beeld van de factoren die mogelijk een rol hebben gespeeld bij het tot stand komen van de schade.

Eenvoudige leefregels en goede documentatie

Enkele eenvoudige leef- en opvolgingsregels - bij voorkeur ingebouwd in het kwaliteitssysteem en ingeburgerd bij al het personeel – en een goed documentatiesysteem: veel meer hebt u als schadelijder niet nodig om van u en uw bedrijf een solide hoeksteen van een betrouwbaar schade-onderzoek te maken.

Het voorafgaand verzamelen van alle mogelijke technische informatie met betrekking tot de beschadigde component en de installatie waaruit de component afkomstig is, en een doordachte en stapsgewijze aanpak van de demontage en bewaring van de beschadigde component en/of schadezone, zijn alvast twee basiselementen die alle betrokken partijen veel tijd en geld zullen besparen.

Maar laat me tot slot nog over één zaak zeer duidelijk zijn: ik wens u vooral toe dat u nooit op een schadeonderzoeker een beroep moet doen. Dat is immers het beste bewijs dat uw productie-installaties optimaal functioneren en dat uw klanten kunnen genieten van producten met de door u beoogde topkwaliteit.