Blog Frans Vos: Uit het goede materiaal gesneden

Drie klikjes en dan volgt een zwakke geluidsimitatie van die ene spectaculaire demonstratie die plots uit de verre diepten van mijn geheugen wordt opgevist.

Door: Frans Vos - Materials Consult BV

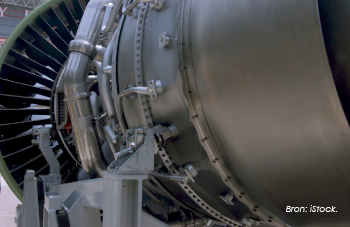

Tijdens mijn fiets- en wandeltochten in het Leuvense passeer ik nog regelmatig dat ene gat in de rode muur, netjes afgedekt met het gegalvaniseerde stalen deksel van een afvalemmer uit lang vervlogen tijden. Achter dat deksel, verdoken en opgesloten in zijn kooi, schuilt de verschrikking van campus Arenberg. Als hij zijn muil opentrekt, begint de ene verstrooid te prevelen dat het weer gedaan is met de rust, terwijl het nostalgisch hart van menig ander opspringt van vreugde. Het sporadisch klinken van zijn woest gebrul staat zelfs tot menig kilometer buiten de campus gekend. In mijn studententijd werd met een klikgeluid zijn ontstekingsfase aangekondigd, waarna een oorverdovend geluid zich van ons meester maakte. De straalmotor, trots van wijlen professor Theo Van der Waeteren, had zijn keel opengezet en begon de nabije, speciaal daarvoor voorziene waterplas naar de verte weg te spetteren. Het was een goed begin om de kracht van de jet onder de aandacht van de student te brengen, maar slechts als het moment van ‘de steen’ naderde, kon de student zijn concentratieniveau tot grote hoogte opwekken.

‘De steen’ was een stevig formaat baksteen die bij het opstarten van de motor nog aan een draadje een meter boven de uitlaatopening zweefde om, éénmaal de jet op volle kracht was, met een knipgebaar vol in de jet te belanden en instant horizontaal weg te worden gekatapulteerd. Dat ene gat in die ene mooie haag van het kasteelpark is de stille getuige dat nog elk jaar tijdens menig practicum motortechniek de ingenieursstudenten deze aha-erlebnis mogen beleven. En zo mag ik met enig nostalgisch gevoel en drie klikjes de opstart meemaken van mijn centrale verwarmingsketel die zich op de weg van de warmteproductie begeeft. Nadat ik uit de kelderkrochten en met een fles wijn in de hand weer opduik in de keuken, begint zich een gezellige warmte meester te maken van mijn thuis. Kerst lijkt nog veraf, maar in dit bijzondere jaar kijk ik er des te meer naar uit.

Straalmotoren, verwarmingsketels en diverse andere door vuur gedreven installaties voor energietransitie beheersen een behoorlijk groot deel van mijn professionele leven. Het hoge-temperatuurgedrag van materialen kan immers drastisch verschillen van hun gedrag bij atmosferische en lagere temperaturen. En tegelijk mag bij bijvoorbeeld een materiaalselectie voor hoge-temperatuur toepassingen nooit uit het oog worden verloren dat die materialen af en toe, soms zelfs regelmatig de gewone kamertemperatuur ervaren. Onderhoud is immers ook wel eens aangewezen. Materiaalselectie voor hoge-temperatuur toepassingen hinkelt dus op twee benen: Het gedrag bij de operationele hoge temperaturen enerzijds en het gedrag bij lagere temperaturen anderzijds, bijvoorbeeld tijdens afkoelen, onderhoud en terug opwarmen. Het gaat daarbij niet alleen over de temperaturen die ‘door het materiaal’ op zich worden ervaren, maar evenzeer over het effect dat de heersende temperatuur heeft op de interactie tussen de materialen en de omgeving waaraan zij zijn blootgesteld. De verbrandingsgassen op operationele temperatuur zijn vanuit het standpunt van degradatierisico’s een heel andere omgeving dan het condens dat op lage temperaturen op de materialen zou kunnen neerslaan.

Bovendien worden materialen in hoge-temperatuur processen zelden aan slechts één omgeving blootgesteld. De pijpen in klassieke vlampijpketels hebben bijvoorbeeld een vlam-/rookgaszijde ‘in’ de pijpen en het opgewarmde water ‘om’ de pijpen. Bij een klassieke steenkoolcentrale is dat dan weer net omgekeerd. De buitenmantel van warmtewisselaars staat niet alleen bloot aan het/de medium/media aan de binnenwand, maar evenzeer is er een buitenomgeving, waar bij hoge-temperatuur-toepassingen de plaatsing van en de omgang met het isolatiemateriaal een hoofdrol spelen in het soms onverhoeds opduiken van CUI, alias Corrosion-Under-Insulation. Bij het uitvoeren van een materiaalselectie voor hoge-temperatuur toepassingen, en in wezen voor eender welke toepassing, is het dus al zeker van cruciaal belang om multiparametrisch te redeneren. Het gaat daarbij niet alleen over elke individuele parameter op zich, maar ook over of al die parameters elkaar al dan niet beïnvloeden en in welke richting zij elkaar sturen.

Zo zijn bijvoorbeeld de sterkte van het materiaal en de metaaltemperatuur innig met elkaar verweven. Tenzij anders aangegeven, zijn treksterktegegevens (elasticiteitslimiet, maximale treksterkte, …) die je in materiaalcertificaten vindt bij kamertemperatuur gemeten. Bij het ontwerp van hoge-temperatuur-toepassingen mag echter niet uit het oog worden verloren dat die sterktegegevens op een materiaalcertificaat helemaal niet meer van toepassing zijn bij de hoge temperaturen die het materiaal in operationele condities zal ervaren. Ontwerp je die installatie op basis van de certificaatgegevens, dan stijgt de kans dat de installatie het vroegtijdig zal begeven. De sterkte van quasi alle materialen daalt immers naarmate de temperatuur stijgt. Het is niet voor niets dat er in uitgebreide databases met materiaalgegevens ook maximale gebruikstemperaturen staan opgegeven.

En zo zijn we bij een eerste tipje van de sluier aanbelandt, bij een eerste parameter die we bij de materiaalselectie voor hoge-temperatuur-toepassingen al zeker in ogenschouw moeten nemen. Ik neem u graag mee op één van mijn recente queesten om enkele materialen te selecteren die geschikt zijn voor de wand van een welbepaald watergekoeld rookgaskanaal. De regels van de vertrouwelijkheid gebieden mij om u geen detail over de installatie en zijn werking te geven, maar wat ik wel met u mag delen, zijn de parameters en risico’s die individueel en in onderling verband als bakens voor de queeste fungeerden.

- Uiteraard was er in de eerste plaats de reeds vermelde ‘maximale gebruikstemperatuur’. Belangrijk daarbij te beseffen is dat ‘nominaal’ niet hetzelfde betekent als ‘maximaal’.

- De ‘thermische uitzettingscoëfficiënt’ moest worden geoptimaliseerd. Te veel uitzetting leidde tot een ongewenste inklemming, te weinig tot lekkages. Al kan in het design van de component en/of de nabije installatiedelen ook met uitzetting worden rekening gehouden.

- De ‘thermische geleidbaarheid’ beïnvloedt rechtstreeks het koelend vermogen en de metaaltemperatuur. De thermische geleidbaarheid bepaalt echter ook mee de te hanteren lasprocedure. Een deel van de laswarmte verdwijnt immers via thermische geleiding.

- De ‘thermische vervormingsweerstand’ dient voldoende hoog te zijn om thermisch-geïnduceerde vervormingen in de constructie, maar bijvoorbeeld ook tijdens lassen te vermijden.

- Aangezien de temperatuur van de rookgassen soms zowel snelle als snel opeenvolgende temperatuurvariaties kan vertonen, was ook de ‘thermische shockweerstand’ betrokken partij.

- De ‘vorm’ en de ‘lasbaarheid’ zijn vooral constructie-gerelateerde bezorgdheden. Niet alle materialen zijn verkrijgbaar in plaatvorm en evenmin zijn alle in plaatvorm leverbare materialen op een adequate wijze lasbaar, al moet ik toegeven dat de lasbaarheid door veel meer parameters dan alleen het gelaste basismateriaal wordt bepaald.

En daarmee komen we aan het einde van een ellenlange, maar desalniettemin niet-exhaustieve lijst van parameters en risico’s die samen met de hen opgelegde grenzen als richtpunten voor de queeste fungeerden. Zij die denken dat materiaalselectie een eenvoudige oefening is, zijn bij deze op hun vergissing en toekomstige verantwoordelijkheid gewezen.

Ik moet het toegeven; ik ben in dat lijstje al zeker één parameter vergeten. Doelbewust ben ik hier de economen onder u een beetje aan het schofferen door de kostprijs van de materialen niet als een parameter in de materiaalselectie mee te nemen. Voor mij komt het technische altijd voorop. Materialen die niet aan de technische vereisten voldoen, moeten uit de selectie worden geweerd om het risico op falen tot een minimum te beperken. Zoals ik in mijn vorig relaas voor ALURVS oreerde, is het nulrisico niet van deze wereld, maar we kunnen er alleszins naar streven. Technisch falen is immers evenzeer een economisch, en ook al te veel een voor mens en omgeving desastreus gegeven. Op basis van de technische vereisten wordt dus eerst een beperkte lijst van mogelijke materialen geselecteerd en pas daarna mogen de economische factoren mee het pleit van de definitieve keuze komen beslechten. En na veel vijven en zessen, overwegen en heroverwegen, werd uiteindelijk de queeste naar het materiaal voor de wand van het watergekoeld rookgaskanaal voleindigd. Het materiaal was geselecteerd, geïntegreerd in het geheel van het ontwerpproces. Maar is de strijd daarmee gestreden?

Wat bij dit alles niet uit het oog mag worden verloren, is dat een materiaalselectie aan vooraf bepaalde randvoorwaarden is gebonden. De selectie houdt bijvoorbeeld rekening met een maximale gebruikstemperatuur die door de klant werd gespecificeerd, maar wat als die temperatuur eens accidenteel of omwille van procestechnologische redenen hogere toppen scheert? Dan is de scope van de materiaalselectie overschreden en kan de integriteit van het materiaal, en dus een veilige operatie van de installatie niet meer worden gegarandeerd. Als een grens van de scope van de oorspronkelijke materiaalselectie wordt overschreden, moet al minstens worden nagegaan of het resultaat van de oorspronkelijke materiaalselectie met de nieuwe grens kan leven en, zo niet, kunnen de maatregelen variëren tussen een terugkeer naar de oorspronkelijke scope of - na een nieuwe materiaalselectie op basis van de nieuwe scope - het vervangen door een ander materiaal. En tussen beide uitersten kan er nog via vele andere methodes worden geïntervenieerd. Integriteitsbehoud is daarbij de gulden evaluatieregel.

Materiaalselectie is niet een éénmalig gegeven, maar een continue zorg die door de grenzen van haar scope wordt gedreven.

Zo is het ook met de zorg voor onszelf en voor elkaar. Fysisch en psychisch kunnen we niet alles aan. Ook ons eigen leven is door begrenzing gedreven. Gelukkig kunnen grenzen worden verlegd, dankzij wetenschap en geestelijke kracht. Zolang het verleggen van die grenzen veilig voor onszelf, voor de medemens en voor de maatschappij gebeurt, zal de mensheid nog lang overleven. Menselijke warmte is daarbij de drijvende kracht. Menselijke warmte is niet gebonden aan de regels van de materiaalselectie. Het is niet begrensd en kan uitbundig worden gedeeld en gegeven. Hopelijk over afzienbare tijd mogen familie en vrienden elkaar weer omarmen, die o zo gezellige, warme knuffel geven. Af en toe eens een knuffel krijgen en af en toe eens een knuffel geven, het zijn de troost en de viering van het leven. Ook al houdt een onooglijk klein virusding ons leven momenteel begrensd, het zal me niet stoppen om deze Kerst alvast on-line en via post heel veel knuffels te geven. Knuffels, nu de virtuele en over enkele maanden de reële, brengen ons de warmte van het leven.