De krachtlijnen van het plooibeleid

De kneepjes van het vak ‘Wat vraagt die nu?’ staat er geschreven op het fronsende voorhoofd van de kandidaat. De restauranthouder vond het nochtans een logische vraag aan iemand die voor de betrekking als ober kwam solliciteren. ‘Weet u wat een kneepje is?’ was de vraag die zonet door het kleine, als kantoor ingerichte achterkamertje had gegalmd. Het vriendelijk en efficiënt kunnen bedienen van de klanten is uiteraard de belangrijkste vakbekwaamheid voor een ober, maar weten wat een kneepje is? Vertwijfeld staart de kandidaat voor zich uit.

© Frans Vos, General Manager Materials Consult bvba

‘Bekijk het eens vanuit het standpunt van de klant’, vervolgt de restauranthouder. ‘Het controleren van de kasbon is voor de klant niet altijd even gemakkelijk, vooral niet als die kasbon weerbarstig opkrult. De klant heeft liever dat een vlakke, dus leesbare kasbon op de tafel wordt uitgespreid. Een kneepje in de kasbon –zoals een goede teamleider doet de restauranthouder het even voor - is gewoon een klein plooitje langsheen de lengterichting van de kasbon, waardoor die vlakker blijft’. ‘Dankzij het kneepje ontstaat er een versteviging die het opkrullen van de kasbon netjes tegenhoudt’ oreert de materiaaldeskundige in mij. Het kneepje is als het ware een soort spiervezeltje in de lengterichting van de kasbon, die de kasbon in een zo vlak mogelijke toestand brengt en houdt. Wat geldt voor het eenvoudige papierkneepje geldt evenzeer voor de wereld van het koudplooien of, meer algemeen uitgedrukt, het koudvervormen van metalen. Door metaal koud te vervormen introduceren we inwendig in het metaal een zogenaamde ‘koudversteviging’, waardoor het metaal sterker is geworden in de koudvervormde zone.

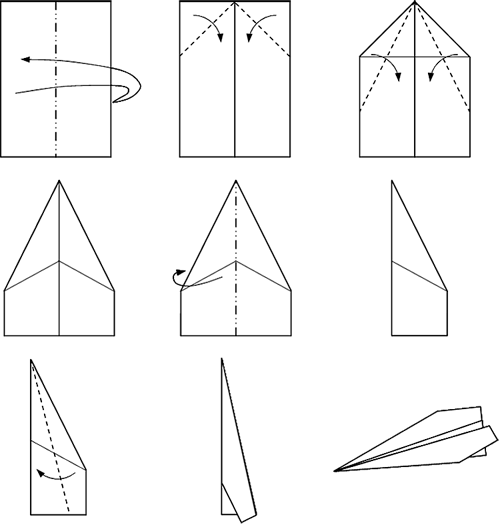

Vertaald naar bijvoorbeeld de plooibewerking van een plaat: Op de plooilijn ondergaat het metaal een koudversteviging of, anders uitgedrukt, op de plooilijn is het metaal sterker dan in de vlakke plaatzones. Via de koudplooilijn heb je als het ware een ‘vezel’ in het metaal aangebracht die sterker is dan in de rest van de plaat. In veel gevallen is die extra sterkte in die ‘vezel’ van groot belang om het via plooien geproduceerde object in de juiste vorm te brengen en houden. Om het nog even met papier te illustreren: de papieren vliegertjes die menig klaslokaal en leerkracht teisteren, zouden nooit hun doel bereiken indien de door de leerling vakkundig gelegde plooien niet tot extra stevigheid van het vliegertje zouden leiden. Voor de nostalgici onder u bieden we hierbij graag het ontwikkelingsplan van een papieren vliegertje aan, niet om tijdens meetings de tijd te verdrijven, maar wel om uw kind of kleinkind met uw gedegen kennis over koudverstevigingsprocessen of, beter nog, met ‘spelen zonder tablet’ te verblijden.

Van plooien naar snijden

Een aandachtige studie van het ontwikkelingsplan zou bij menig luchtvaart- en vliegertjesplooienspecialist echter tot consternatie moeten leiden. Zonder staartvlak is er immers een groot risico dat uw vliegertje gaat draaien of tollen rond de lengte-as. De oplossing voor uw vliegertje: Aan de onderzijde, op iets meer dan een duim van de achterzijde een snede aan de onderzijde maken en dan dat achterste deel voorzichtig naar de bovenzijde brengen om zo het staartvlak te creëren. De stabiliteit van uw vliegertje zal er wel bij varen. Het doorsnijden van een plooilijn – want dat is wat u net aan de onderzijde hebt gedaan – is echter niet altijd zo onschuldig. De plooilijn is immers een lijn van versteviging, van hogere sterkte. Met het doorsnijden van een plooilijn zou u dus ook wel eens een ‘krachtlijn’ kunnen doorsnijden en dat is veelal te vermijden. Als de plooilijn aan beide uiteinden star verankerd is, kan je de plooilijn dankzij de koudversteviging inderdaad ook als een krachtlijn aanzien. Vergelijk het met spiervezels. De spiervezels die samen een spierbundel uitmaken, worden aan hun uiteinden samengehouden door de pezen, die tegelijk de spierbundel aan ons skelet vasthechten. Op die wijze wordt iedere spiervezel in wezen een krachtlijn die ons helpt onze skeletdelen t.o.v. elkaar te bewegen. Het belang van iedere individuele spiervezel wordt al snel duidelijk bij de kleinste spierscheur.

De diagnose ‘spierscheur’ houdt echter zelden in dat de volledige spierbundel is doorgescheurd, maar wel dat een aantal spiervezels binnen de bundel zijn doorgescheurd. Als minder dan 10% van de spiervezels binnen een bundel zijn gescheurd, wordt gesproken van een spierscheur van graad 1, maar toch lijkt het wel of we veel meer dan 10% van onze kracht zijn verloren. Het doorscheuren van slechts een beperkt aantal spiervezels, onze krachtlijnen, kan zware gevolgen hebben. Bij staalkabels is het trouwens net zo. Het doorscheuren van bv. slechts 5% van de staalvezels leidt voor het geheel van de kabel tot een krachtverlies van meer dan 5%. De sterkte van de staalkabel is immers niet enkel de som van de sterkte van alle individuele staalvezels in de kabel, maar wordt in grote mate ook bepaald door hun interactieve samenwerking, onder andere via de wrijvingskrachten tussen de vezels. Ook in onze spierbundels zijn de spiervezels geen individuen en worden zij niet enkel door de pezen, maar ook door allerhande stoffen bij elkaar gehouden en is de spierbundelsterkte meer dan de som van de sterkte van de individuele vezels. Een krachtlijn doorsnijden kan duidelijk zware gevolgen hebben.

De krachtlijnen van een frituurketel

Dat mocht enkele jaren geleden ook een producent van een gegeerd, gefrituurd aardappelproduct ervaren. Om deze lekkernij te bereiden, wordt geen beroep gedaan op de klassieke frituurketel van bij uw thuis of bij de lokale friturist, maar op een oven van iets grotere omvang. Wat u zich moet voorstellen is een gigantisch lange bak, enkele tientallen meters lang en enkele meters breed, waarin de gefrituurde producten langzaam van de ene kant van de bak naar de andere kant doorheen de frituurolie schrijden. Onder de eigenlijke frituurbak bevindt zich de nog iets langere en bredere opvangbak, die overspattende olie opvangt en via een afhellende profilering van de bodem naar de olierecyclage brengt. Terwijl de eigenlijke frituurbak van voldoende thermische uitzetmogelijkheden was voorzien en zich als zwevend boven de opvangbak voordeed, was de opvangbak aan de omhullende en zeer star uitgevoerde ovenwanden vast gelast. Nodeloos om te schrijven dat de opvangbak na verloop van tijd begon te scheuren en diende te worden vervangen.

Opvangbak frituuroven.

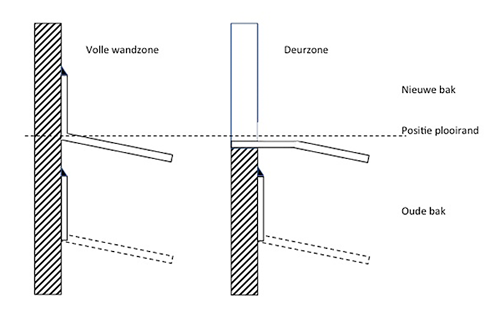

Een eerste stap in het project was het verwijderen van de oude opvangbak. Om te vermijden dat er in de ovenwand zelf moest worden gesneden, werd er voor geopteerd om de bak uit te snijden net onder het opstaande plaatgedeelte van de bak dat aansloot bij de ovenwand – zie de schematische doorsnedetekening, situatie onderdaan. Hierdoor was het echter niet mogelijk om de nieuwe opvangbak op dezelfde hoogte in te lassen en werd er voor gekozen om de nieuwe bak hoger in te lassen dan de oorspronkelijke positie van de oude opvangbak – zie de doorsnedetekening, links bovenaan.

De opvangbak bestaat op zich uit verschillende plaatsegmenten die, vertrekkend vanuit vlakke plaat, in de voor elk segment vereiste bodemvorm zijn geplooid en elk aan hun breedte-uiteinden worden voorzien van een opstaande kant. De segmenten worden vervolgens aan elkaar gelast, waarna de nieuwe bodem als geheel in de oven werd geschoven en bovenaan de opstaande kanten aan de ovenwand werd gelast- zie foto. De uiteindelijke hoogtepositie van de nieuwe opvangbak werd ingegeven door overwegingen met betrekking tot veiligheid en ergonomie. Aan één van de lange zijden van de ovenwand bevonden zich immers verschillende deuren teneinde periodiek de opvangbak te kunnen reinigen. Omdat de oude opvangbak zich nog redelijk diep onder de deuropeningen bevond, moest er altijd iemand in de nauwe tussenruimte tussen de eigenlijke frituurketel en de opvangbak kruipen om die laatste te reinigen. Met de plaatsingshoogte van de nieuwe opvangbak streefde men ernaar om met daartoe geschikte borstels en vetschrapers van aan de deuropeningen de opvangbak te kunnen reinigen, zonder dat iemand effectief ‘in’ de bak moest kruipen. Uiteraard was dat vanuit het standpunt van veiligheid en ergonomie een enorme verbetering, maar technisch was men een beetje te voorbarig te werk gegaan.

Om gemakkelijk met de schrapers het overtollige vet van de bodem van de opvangbak te kunnen verwijderen, moest ter hoogte van de deuropeningen de opstaande rand van de nieuwe opvangbak worden vervangen door een horizontaal deel dat naadloos aansloot op het hellend gedeelte van de opvangbak. Om dat te realiseren werd er voor gekozen om ter hoogte van de randen van de deuropeningen de opstaande rand verticaal in te snijden en dan in de deurzone de opstaande rand om te plooien tot het horizontaal gedeelte in de deuropening – zie de foto op de vorige blz. Om zeker te zijn dat er een mooie overgang was, besloot de installateur om niet alleen het verticaal gedeelte in te snijden en om te plooien - in welk geval er nog altijd een klein ‘knikje’ zou zijn in de overgang van de bakbodem naar het deurgedeelte – maar om de insnijding ook iets te verlengen in de bakbodem zelf en dan om te plooien – zie de doorsnedetekening bovenaan rechts. Echter, door de insnijdingen door te trekken voorbij het opstaand gedeelte werd de plooirand tussen opstaande kant en hellend bodemgedeelte ‘doorgesneden’. Hierdoor werd één van de ‘krachtlijnen’ van de bodemvorm op verschillende plaatsen onderbroken en ontstond er in de nieuwe opvangbak een andere krachtverdeling dan deze die door de ontwerpers was beoogd.

Nu, de aandachtige lezer is misschien opgevallen dat er hiervoor werd geschreven over verschillende deuren aan “één” van de lange zijden van de ovenwand. “Wat met de andere lange zijde” zullen sommigen onder u nu denken. Dat is, gezien de situatie, een zeer terechte vraag. Als er zich aan de andere lange zijde evenveel deuren bevinden als aan de eerste lange zijde, als de deuren allemaal even breed zijn en als ze zich langsheen beide zijden tegenover elkaar bevinden, hadden de gevolgen van het doorsnijden van de ‘krachtlijnen’ (de plooiranden van de opstaande kanten’) misschien nog symmetrisch en enigszins beheersbaar geweest. Dat ene woordje “één” suggereert echter een ander scenario. Aan de andere lange zijde waren er wel enkele deuren, maar veel minder dan aan de eerste lange zijde. Met andere woorden: Aan de andere lange zijde is de plooirand, een belangrijke krachtvezel van de opvangbak, op minder plaatsen ‘doorgeknipt’ dan aan de eerste lange zijde. De krachtenverdeling in de nieuwe opvangbak was daardoor aan de éné lange zijde sterk verschillend van de krachtenverdeling aan de andere lange zijde van de opvangbak. Samen met onder andere de cyclische wijzigingen in oventemperatuur resulteerde dit al na twee productieruns in ongewenste asymmetrische vervormingen in de bodem van de nieuwe opvangbak. Alle voordelen die waren beoogd op het vlak van veiligheid en ergonomie waren door het doorsnijden van belangrijke ‘krachtlijnen’ teniet gedaan. Of hoe de krachtlijnen van een veiligheidsbeleid werden doorgesneden door het doorsnijden van krachtlijnen van technische aard.

Nu, eerlijk is eerlijk. We hebben hier nog een ogenschijnlijk belangrijke nuance uit het oog verloren. Door het plooien van de opstaande kanten krijgen we weliswaar een vervormingsversteviging in de plooilijnen, maar van zodra twee bodemsegmenten aan elkaar worden gelast, gaat de lashitte ervoor zorgen dat deze vervormingsversteviging deels of volledig wordt teniet gedaan in de zogenaamde ‘hitte-beïnvloede-

zones (HBZ)’ van de las. Die HBZ’s zijn de gebieden van de oorspronkelijke platen die tijdens het lassen niet smelten, maar waar omwille van de lashitte wel de inwendige structuur en de daarbij horende spanningen in het metaal zijn gewijzigd. Gezien de aanwezigheid van de lassen en de daarbij horende HBZ’s tussen de bodemsegmenten, zijn de door het plooien gecreëerde krachtlijnen dus niet alleen onderbroken door het ‘knippen’ van de krachtlijn aan de deuren, maar ook ter hoogte van elke las-HBZ combinatie is de vervormingsversteviging van het koudplooien verloren gegaan. Verschil t.o.v. de deursituatie is echter dat de las-HBZ combinaties zich volledig symmetrisch in de oven situeren en dat daarmee bij ontwerp wel rekening werd gehouden.

Daarmee blijft de conclusie in verband met de oorzaak van de bodemvervormingen gestand. Bij koud plooien draait het niet alleen om vormgeving, maar minstens evenzeer om de creatie van ‘krachtlijnen’ in de geplooide randen. Het besef dat deze krachtlijnen er zijn en het bepalen van de spanningen die ze kunnen dragen zouden wezenlijk onderdeel van ontwerperstrainingen moeten zijn. Knip een krachtlijn door, en je moet ‘vooraf’ weten wat de gevolgen voor je ontwerp zullen zijn. En ook al heb je bij het ontwerp met alles rekening gehouden, train zij die je project gaan realiseren opdat ook zij de levensbelangrijke krachtlijnen van je ontwerp zouden respecteren. Iedereen zal er veilig en wel bij varen. En heb je nu even genoeg van alle plooi- en krachtlijnverhalen, dan kan je fictief gaan bootje varen. Neem een vel A4-papier, zoek via het internet het ontwikkelingsplan van een papieren bootje en plooien maar. En dan … een heerlijke, ontspannende avond met de kinderen ‘bootje varen’ spelen op de imaginaire woelige baren.

Goede vaart!