Toepassing van CuNi 90/10 legeringen voor zeewater condensors en koelers (deel 1)

Gedurende tientallen jaren worden de koperlegeringen 90/10 (90% koper en 10% nikkel) succesvol toegepast als piping materiaal, maar ook als pijpen voor koelers, in de scheepvaart en offshore industrie. Deze legeringen blijken goed bestand te zijn tegen zeewater, zelfs tegen gechloreerd zeewater. Ook blijkt de weerstand tegen MIC (microbiological influenced corrosion) hoog te zijn, koperionen fungeren immers als biocide. Dit impliceert alsmede dat Cu/Ni legeringen biofouling (gedeeltelijk) tegengaan.

In de scheepvaart en offshore wordt veel CuNi 90/10 toegepast.

Ondanks deze goede corrosiewerende eigenschappen worden er toch regelmatig corrosieproblemen gerapporteerd. De redenen kunnen dan meestal toegeschreven worden aan de chemische samenstelling en productie eigenschappen van CuNi 90/10, aan het optreden van erosie-corrosie, of door corrosie in vervuild zeewater. Deze publicatie dekt de gebieden waar deze problemen overwogen kunnen worden. Om deze reden moeten de optimale parameters voor productie van CuNi legeringen en de optimale proces parameters worden geavaleerd. Voor het tegengaan van erosie-corrosie, wordt het belang van de hydrodynamica onderstreept. De groep legeringen 90 koper / 10 nikkel werd vroeger vaak aangeduid als ‘Cunifer’ of ‘Cupronickel’. De belangrijkste legering is nu UNS C70600 met: 90% koper, 10% nikkel, 1,5% ijzer en 0,8% mangaan. UNS staat voor ‘Unified Numbering System’ en is een wereldwijde norm voor de benaming van legeringen met nummers. Met het UNS systeem kan er wereldwijd geen misverstand meer zijn over de naam van een legering. Cunifer betekent: koper-nikkel-ijzer.

Er zijn twee soorten Cupronickel legeringen: CuNi 90/10 en CuNi 70/30. Dit artikel gaat alleen over de eerste soort Cupronickel, namelijk CuNi 90/10 (UNS C70600). Met andere woorden. Cupronickel 90/10 en Cunifer zijn beiden UNS C70600, tenzij anders aangegeven. In deze tijd voldoet alleen ‘Cunifer’ of ‘Cupronickel’ niet meer. Vraag altijd naar de UNS code. Voor dit artikel wordt verder de term ‘CuNi’ gebruikt. Gedurende de laatste decennia zijn vele duizenden tonnen koper-nikkel legeringen toegepast in diverse toepassing met zeewater, waarvan de belangrijkste toepassingen zijn zeewater koelers en zeewater piping (sprinkler systemen, koelwaterleidingen en dergelijke). In schoon belucht zeewater heeft deze legering uitzonderlijk goede corrosie eigenschappen. Tijdens eventuele (lichte) corrosie komen er op microschaal koperionen vrij. Koperionen zijn het ideale biocide tegen MIC en tegen biofouling. Echter, soms worden schades gerapporteerd. De twee meest voorkomende oorzaken zijn corrosie door zwavelverbindingen in het zeewater (MIC) en erosie-corrosie door snelstromend of turbulent zeewater. MIC blijkt toch voor te kunnen komen bij CuNi legeringen. Hierover later meer.

Voorbeeld van een koelerbundel in een zogenaamde ‘boxkoeler’met NuNi 90/10 C70600 pijpen. Bij boxkoelers hangt de bundel in een zeewaterbox. Met andere woorden, het zeewater stroomt door de box en koelt aldus bijvoorbeeld het koelwater van de motoren.

Invloed van legeringselementen

De invloed van ijzer op de corrosie eigenschappen van CuNi is intensief bestudeerd door meerdere wetenschappers [1], [2], [3], [4]. Baily [1] onderzocht het effect van ijzertoevoeging op ‘impingment corrosion’ (cavitatie) en corrosie bij stilstaand zeewater. Gevonden werd dat zowel de microstructuur als het ijzergehalte op zich een belangrijke rol spelen. In de microstructuur zullen zichtbare ijzerprecipitaten de corrosieweerstand doen dalen. Door CuNi vanuit de oplostemperatuur af te schrikken, bij een ijzergehalte van 1,5-2% worden de beste resultaten op microstructuur gebied bereikt. North en Pryor hebben onderzocht wat de invloed is van ijzer op de rol van de passieve film op het oppervlak van de corrosie legering. CuNi in zeewater blijkt van nature een uitstekende passieve laag op te bouwen. Vergelijk dit met gewoon koper in de bouw. Er vormt zich een groene passieve laag die honderden jaren, of meer, goede bescherming biedt aan het onderliggende koper. IJzer en nikkelatomen nestelen zich in de Cu2O oxidefilm met als resultaat een afname van het aantal positief geladen vacatures (gaten) in die laag t.g.v. een hoger aantal kationen (negatief geladen ionen). Dit zorgt voor een afname van het aantal vacatures en aldus een reductie van de ionische activiteit.

Mangaan verhoogt de sterkte en de rekristallisatie temperatuur. Echter, vergeleken met ijzer verhoogt mangaan de weerstand tegen cavitatie niet noemenswaardig. Benadrukt moet worden dat om een goede constante kwaliteit te verkrijgen de legeringen moeten voldoen aan een internationale norm. Zoals ASTM B111-C70600. Een schade was gerapporteerd aan CuNi pijpen in een luchtkoeler. Door de pijpen gaat zeewater en aan de ‘shellzijde’ gaat de lucht die gekoeld wordt. De pijpen raakten lek door corrosie. Metallografisch onderzoek heeft uitgewezen dat de oorzaak was dat er teveel ijzerhoudende precipitaten waren uitgescheiden. Deze precipitaten veroorzaken een verstoring in de oxidelaag waardoor corrosie de kans krijgt om op te starten. Is de corrosie eenmaal opgestart, dan is het meestal niet meer mogelijk om verdere groei te stoppen. De precipitaten ontstaan doordat tijdens de productie de afkoelsnelheid vanuit het oplosgebied (de oplostemperatuur) van de legering te laag is. Met andere woorden, de ijzeratomen blijven niet netjes ‘gevangen’ in het atoomrooster van ijzer en nikkel, nee, ze krijgen door de langzame afkoeling de tijd om uit het rooster te treden en met andere ijzeratomen samen te klonteren tot ijzerhoudende ‘precipitaten’. Atomen zijn niet zichtbaar onder de microscoop maar deze precipitaten zijn goed zichtbaar omdat ze vele malen groter zijn dan de atomen.

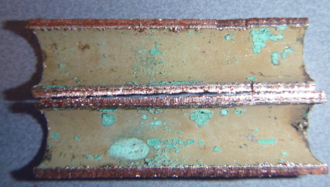

Zeewater corrosie (putcorrosie) in CuNi 90/10 pijp. De putcorrosie zit onder de groene (roest) plekken.

Uniforme corrosie

Zoals eerder vermeld, de corrosieweerstand van koperlegeringen in zeewater hangt af van het passieve laagje. Dit laagje gedraagt zich kathodisch ten opzichte van de waterstof electrode. Gedurende de anodische reactie (de oxidatie van het koper) zal het laagje zich vormen. Er vormt zich een koper oxidefilm die met name verantwoordelijk is voor de corrosiebescherming. De corrosie reactie producten kunnen reageren met stoffen in het zeewater en een complexere laag vormen zoals CuCl23Cu(OH)2 of C7u2(OH)3Cl, en van het oppervlak in het electrolyt (het zeewater) diffunderen, en weer terug, en zo een complexe oxidelaag vormend, met meerdere verbindingen erin. Uitgaande van een blank (geschuurd) koperen oppervlak, neemt de corrosiesnelheid aldus snel af binnen een paar dagen. Met één studie die aangaf dat de corrosiesnelheid binnen 10 minuten met het tienvoudige was afgenomen en binnen het eerste uur met het honderdvoudige. Echter, de vorming van een stabiele volledig beschermende film kan 2-3 maanden duren bij een temperatuur van 15-17 °C. Bij 27 °C, een normale temperatuur in het Midden Oosten, is de volledige vorming van de oxidelaag binnen enkele uren gerapporteerd. De algemene corrosiesnelheid als de laag zich eenmaal gevormd heeft is 2,5 µm/jaar (0,0025 mm/jaar). Later wordt nog besproken dat het belangrijk is dat de vorming van de oxidelaag onder gunstige condities plaatsvindt. Dit om corrosieschade te voorkomen. De volgende aanbevelingen werken in het algemeen goed bij het hydrotesten en de oplevering van de apparatuur.

- Het systeem moet schoon zijn van vuil, vet en neerslag (deposits). Vaste stoffen moeten vermeden worden.

- Gebruik schoon leidingwater voor hydrotesting.

- Vaak is de tijd tot ingebruikname nog lang (weken tot maanden). Het droogblazen van het systeem is aanbevelenswaardig.

- Bij een nieuw systeem is het nog beter om het gevuld te houden met leidingwater tot aan de ingebruikname.