Zwart-Wit lasverbindingen

Roestvast staal is op zich goed aan koolstofstaal te lassen m.b.v. het thermische lasproces en dat is klaarblijkelijk niet bij alle technici bekend. In de praktijk wordt dit veelal een zwart-wit verbinding genoemd. Om uiteindelijk een ductiele en betrouwbare lasverbinding te krijgen is het belangrijk om een goede keuze te maken t.a.v. het soort lastoevoegdraad of elektrode. Naast de verschillen in chemische samenstelling dient men bovendien rekening te houden met de onderlinge verschillen in fysische en mechanische eigenschappen. Ook moet er soms gedacht worden aan de uiteindelijke corrosiebestendigheid die men wenst te verkrijgen.

(door Ko Buijs - Innomet Consultancy BV)

In de praktijk kan men gebruik maken van verschillende lasprocessen teneinde goede zwart-wit lasverbindingen te realiseren. Vooral het MIG en TIG lasproces wordt veel toegepast alsmede het lassen met beklede elektroden of gevulde draad. Het lastoevoegmateriaal dat gebruikt moet worden, is doorgaans beschreven in een zogenaamde WPS; dat staat voor Welding Procedure Specification. Soms kan dit ook aan de hand van een LMB en dat staat weer voor een Lasmethodebeschrijving. De genoemde documenten worden opgesteld door bevoegde lasspecialisten. Zij schrijven in zo’n document voor hoe men dient te lassen, welk lasproces en welk toevoegmateriaal gebruikt moet worden. Een zwart-wit verbinding tussen roestvast staal en gewoon staal is de meest voorkomende variant in de groep van ongelijksoortige lasverbindingen. Daarnaast zijn er ook dergelijke zwart-wit verbindingen mogelijk tussen koolstofstaal en nikkellegeringen. Ook roestvast staal is trouwens prima te lassen aan nikkellegeringen mits men het juiste overgangsmateriaal gebruikt.

In het verleden werd austenitisch roestvast staal aan koolstofstaal gelast met veelal beklede elektroden van het type E 310 omdat dat een goede en ductiele lasverbinding opleverde. Echter de volaustenitische structuur die hiermee werd verkregen, gaf regelmatig aanleiding tot de gevreesde warmscheuren. Warmscheuren ontstaan als laag smeltende eutectica krimpscheuren geven. Dergelijke verbindingen worden voor het stollingsfront van de kristallen uitgedreven omdat zij niet of nauwelijks oplosbaar zijn in de matrix. Dat noemt men ook wel segregatie. Het stollende en krimpende eutecticum bewerkstelligt op deze plaatsen hoge trekspanningen die tot kleine scheurtjes kunnen leiden. Deze scheurtjes kunnen echter ook verder doorlopen in het metaal. Dit noemt men per definitie warmscheuren. Dit is te bestrijden door enige procenten ferriet in het austeniet na te streven omdat ferriet een beduidend groter oplossend vermogen heeft voor allerlei verontreinigingen in vergelijking met austeniet.

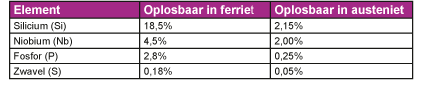

Tabel 1: oplosbare percentages ‘verontreinigingen’ in ferriet en austeniet.

Dit warmscheurprobleem kan ook effectief worden bestreden door 6 tot 8% mangaan aan het lastoevoegmateriaal toe te voegen. Bovendien moet men het percentage verontreinigingen zoals fosfor en zwavel laag houden. Ook is het van belang om bij elektroden een basische bekleding te kiezen. Deze oplossing van het probleem is echter nogal kostbaar terwijl de lasbaarheid en de slakvorming bepaald niet optimaal te noemen zijn. Een goedkope elektrode is het type 18Cr/8Ni/6Mn. De lasbaarheid van deze mangaanhoudende elektrode is echter ook niet optimaal te noemen.

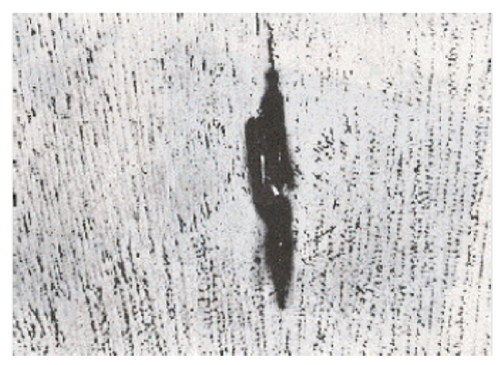

Afbeelding 1: warmscheur ontstaan op de grens van twee austenietkristallen.

Een betere oplossing ter bestrijding van warmscheurvorming is te kiezen voor een austeniet/ferriet structuur in de lasverbinding. In het aanwezige ferriet worden de elementen opgelost die verantwoordelijk zijn voor de warmscheurproblemen. Men kan daarbij ook denken aan de door Schaeffler uitgevoerde proeven die inderdaad aantoonden dat de aanwezigheid van ferriet in de lasverbinding de warmscheurgevoeligheid sterk deed verminderen. Dat ferriet meer vreemde c.q. schadelijke stoffen in zich op kan nemen wordt verder verduidelijkt in tabel 1.

In deze tabel ziet men het maximale percentage verontreinigingen dat oplosbaar is in zowel ferriet als austeniet. Eigenlijk is het woord ‘verontreinigingen’ niet in alle gevallen terecht omdat in sommige situaties juist niobium en silicium gewenst zijn als legeringselement. Hierbij dient men te denken aan respectievelijk de functie als stabilisator en als element die de oxidatievastheid c.q. de hittebestendigheid verbetert. Het opmengen van gewoon staal met roestvast staal zal er voor zorgen dat er structuren ontstaan die men liever niet heeft. Aan de hand van het Schaeffler diagram kan men m.b.v. het chroom- en nikkelequivalent berekenen wat voor een structuur men kan verwachten in de lasverbinding. De formules hiervoor luiden als volgt:

• Nikkel equivalent = %Ni + 30%C + 0,5%Mn + 30%N;

• Chroom equivalent = %Cr + 1,4%Mo + 1,5%Si + 0,5%Nb + 2%Ti.

Het nikkelequivalent wordt dus bepaald door elementen die de austenietfase bevorderen en het chroomequivalent wordt bepaald door elementen die de ferrietfase bevorderen. Men ziet o.a. hoe sterk de invloed is van de elementen koolstof en stikstof op de vorming van austeniet want men dient die percentages dertig keer mee te nemen in de berekening. Ook bestaat er een variant op het Schaeffler diagram en dat wordt het Schaeffler-De Longdiagram genoemd. In dit diagram zijn nog meerdere legeringselementen toegevoegd t.b.v. de equivalentberekeningen.

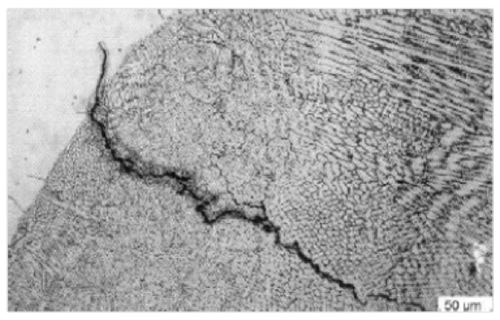

Afbeelding 2: warmscheur in een austenitische lasverbinding.

Zodra men zonder meer koolstofstaal aan austenitisch roestvast staal gaat lassen dan zal men zien dat de lasverbindingen hoofdzakelijk martensitisch van aard is. Dit is hoogst ongewenst omdat dit hard en bros is en dat kan leiden tot koudscheuren. Indien men een volledige austenietfase nastreeft, is de kans groot op het ontstaan van warmscheuren zoals eerder is gesteld. Maar indien men echter een volledige ferrietfase wenst te hebben dan is er weer een kans op ongewenste korrelgroei en dat kan ook weer leiden tot verbrossing. Daarom is het belangrijk enige procenten ferriet in de austenitische lasverbinding na te streven want dat zal leiden tot een optimale situatie. Dit kan bereikt worden door een hoger gelegeerd type lastoevoegmateriaal te gebruiken. In de laswereld wordt dit ook wel ‘de grotere broer’ genoemd. Een voorbeeld hiervan is het toepassen van de 24Cr/12Ni-elektrode van het type AWS E309/309L-15. De toepassing van deze elektroden geeft behalve een goede lasbaarheid ook nog andere voordelen. Deze elektrode kan men namelijk ook probleemloos toepassen voor het leggen van een bufferlaag bij het oplassen van geplateerd staal. Andere gebruikte varianten zijn de AISI-typen 307Si, 309LSi, 309LMo en 312.

Het type 307Si is geschikt voor lasverbindingen waar een hoge rek en taaiheid vereist is. Type 309LSi is een lasdraad dat vooral wordt toegepast indien lasverbindingen worden blootgesteld aan hoge temperaturen.

Type 309MoL is een gevulde roestvast staal lasdraad die rutiel van aard is en wordt voornamelijk gebruikt voor het lassen van roestvast staal aan ongelegeerd koolstofstaal. Dat geldt ook voor type 309LP maar die is vooral geschikt om te lassen in alle gewenste posities. Tenslotte 312 is een lasdraad dat vooral gebruikt wordt indien de lasverbinding een zeer hoge treksterkte moet hebben.

Het is aan te bevelen om bij het stapelen van lasverbindingen geen molybdeenhoudende elektroden toe te passen. Bij het lassen in meerdere lagen kan namelijk met molybdeenhoudende elektroden enige verbrossing van de lasverbinding ontstaan; dit is vooral het geval bij grotere wanddiktes. De verbrossing is toe te schrijven aan het ontstaan van ongewenste intermetallische uitscheidingen bij hogere temperaturen tijdens het lassen. Er dient daarom op geattendeerd te worden dat molybdeenhoudend lasmetaal sneller verbrost dan het basismateriaal met dezelfde samenstelling. Molybdeen verbetert de weerstand tegen kruipen en daarom is het belangrijk dat in geval van de kruipvaste zwart-wit verbindingen toevoegmaterialen worden gebruikt met een gecontroleerd ferrietgehalte.

Om de neiging tot verbrossing bij hoge temperatuur te verminderen, kan men ook lassen met hoog nikkelhoudende toevoegmaterialen. Nadelen hiervan zijn de hoge prijs en de minder goede lasbaarheid. Een voordeel van lasmetaal op nikkelbasis is dat het risico van koolstofmigratie wegvalt en dus de ontkoling van het basismetaal en het opkolen van het lasmetaal wordt voorkomen. Voor op thermische schok belaste verbindingen van austenitisch roestvast staal aan ferritisch staal is de toepassing van nikkelhoudend toevoegmateriaal gunstig, omdat de uitzettingscoëfficiënt hiervan tussen die van ferritische en de austenitische roestvast staaltypen in ligt. Dit kan dan in diverse gevallen thermische vermoeiing tegen gaan. Soms heeft men in de praktijk van doen met zeer kritische omstandigheden en dan zal het gebruik van nikkellegeringen ER NiCrFe3 (EN 2.4648 - EL-NiCr19Nb) of ER NiCr-3 (EN 2.4806 - NiCr20Mn3Nb) een uitkomst bieden. Dergelijke legeringen zijn zeer ductiel en hebben een relatief hoge rek. Bovendien beschikken zij over zeer goede mechanische eigenschappen. Deze nikkellegeringen zijn leverbaar als draad maar ook als beklede elektroden.

Met dank aan Certilas die informatie heeft verstrekt over de toepassingen.