Dieptrekken-van-Roestvast Staal Deel1

Dieptrekken wordt vooral gebruikt voor de fabricage van holle voorwerpen, uitgaande van een vlak stuk dunne plaat. Het goede trekgedrag van roestvast staal maakt dat dit vervormingsproces veel wordt toegepast op dit materiaal.

Dieptrekken

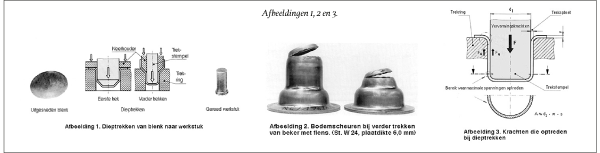

Bij het dieptrekproces wordt de vorming verkregen door het persen van een vlak stuk plaat, de blenk, in de holte van een matrijs, met behulp van een stempel (afbeelding 1). Het metaal wordt naar binnen getrokken en glijdt daarbij tussen matrijs en de neerhouder. Er wordt gestreefd naar het verkrijgen van een zo groot mogelijke diametervermindering in een trek. Als karakteristieke grootheid wordt de dieptrekverhouding b gedefinieerd:

Dieptrekverhouding = diameter voor het trekken/diameter na het trekken

Voor de eerste trek geldt:

β0 = d0/d1

β0: dieptrekverhouding voor de eerste trek

d0 : blenkdiameter in mm

d1 : stempeldiameter in mm

Voor de eerstvolgende trek geldt:

β1 = d1/d2

β1 : dieptrekverhouding van de 1e volgende trek

d1 : stempeldiameter van de eerste trek in mm

d2 : stempeldiameter van de 1e volgende trek in mm

Voor verdere trekbewerkingen geldt:

β2 = d2/d3, β3 = d3/d4, enzovoort

β kan niet willekeurig groot worden gekozen, omdat de vervormbaarheid van materialen begrensd is. De trekproef toont bijvoorbeeld aan dat materiaal bij overschrijden van een bepaalde spanning breken. In geval van dieptrekken treedt er dan bodemscheuring op (afbeelding 2). Het metaal wordt in de trekspleet getrokken en tot een beker omgevormd. Naast de vervormingskrachten in de vervormingszone treden er ook wrijvingskrachten op tussen stempel en werkstuk alsmede tussen werkstuk en trekring (afbeelding 3). De vereiste kracht wordt via de stempel overgedragen op de bekerbodem. Kan deze kracht niet meer door het metaal worden opgenomen, dan treedt er scheuring op in het gebied van de maximaal optredende spanning. Bepaald door de vermindering van de wanddikte bij het dieptrekken (afbeelding 6) ligt dit bereik ter hoogte van de bodem van het werkstuk. De kracht waarbij bodemscheuring gaat optreden kan bij benadering met de volgende betrekking worden berekend:

FB = π.d1.s.Rm

FB: bodemscheurkracht in N

d1: stempeldiameter in mm

s: plaatdikte in mm

Rm: treksterkte in N/mm2

De dieptrekkracht hangt af van een aantal factoren, bijvoorbeeld van de dieptrekverhouding, de wrijving in het werktuig, de neerhoudkracht en de versteviging van het metaal, en kan daarom slechts bij benadering worden bepaald. Cirkelvormige doorsneden kunnen met de volgende betrekking worden berekend:

Fz = K.π.d1.s.Rm

Fz: dieptrekkracht voor de eerste trek in N

K: correctiecoëfficiënt

d1: stempeldiameter in mm

s: plaatdikte in mm

Rm: treksterkte in N/mm2

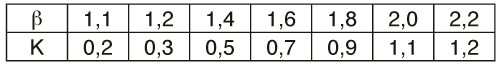

Via de correctiecoëfficiënt, die experimenteel wordt bepaald, worden de talrijke invloeden op de dieptrekkracht verdisconteerd. Hij kan uit tabellen zoals tabel 1 worden afgelezen.

Tabel 1. Correctiecoëfficiëntwaarden.

Voor het maken van een schatting van de dieptrekkracht volstaat een waarde van de correctiecoëfficiënt als functie van de dieptrekverhouding. In geval van koudversteviging neemt de treksterkte toe, zodat de waarde van de correctiecoëfficiënt groter dan 1,0 kan worden. Voor een scheurvrij dieptrekwerkstuk mag de dieptrekkracht niet groter worden dan de sterkte waarbij scheuren van de bodem optreedt. De dieptrekkracht kan worden verlaagd door vermindering van de wrijving van de tegenover elkaar liggende oppervlakken. Geschikte smeermiddelen voor het dieptrekken zijn in water geëmulgeerde oliën en vetten. Bij toenemende vervormingsweerstand worden er diverse stoffen toegevoegd zoals slibkrijt, krijt, kalk, klei, talk en mica. Hierdoor wordt de drukvastheid van het smeermiddel verhoogd. Er wordt ook wel gebruik gemaakt van metaal dat is voorzien van een deklaag, zoals gefosfateerde plaat. Er wordt wegens milieu eisen ook wel afgezien van het gebruik van een smeermiddel en wordt er genoegen genomen met een lagere β waarde.

Rekenvoorbeeld

Men wil nagaan of een beker in een dieptrekbewerking kan worden vervaardigd.

De stempeldiameter d1 = 54,2 mm, er worden blenks gebruikt van staalplaat St 1205 met een dikte s = 0,5 mm,

diameter d0 = 174 mm en treksterkte Rm = 300 N/mm2

FB = π.d1.s.Rm = π.54,2 mm.0,5 mm.300 N/mm2 = 26 kN

β0= d0/d1 = 174 mm/54,2 mm = 3,2

De waarde van de correctiecoëfficiënt K, af te lezen uit tabel 1, is groter dan 1,3 omdat β0 groter is dan 2,2. Er volgt dus:

Fz > K. π.d1.s.Rm = 1,3.26 kN = 33,8 kN > FB

De voor de vervorming in een trek vereiste dieptrekkracht is groter dan de kracht waarbij de bodem nog net niet scheurt. Dit houdt in dat de beker in meer dan een stappen moet worden diepgetrokken.

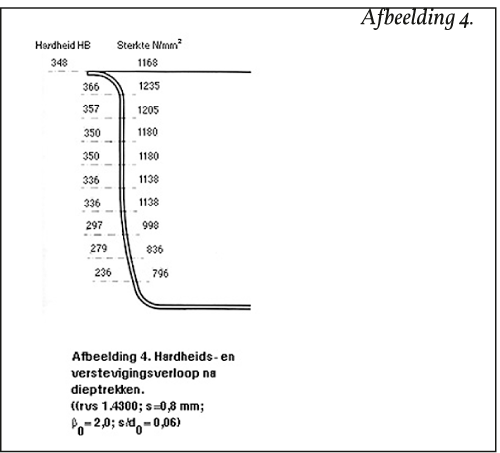

Grootte van de dieptrekverhouding

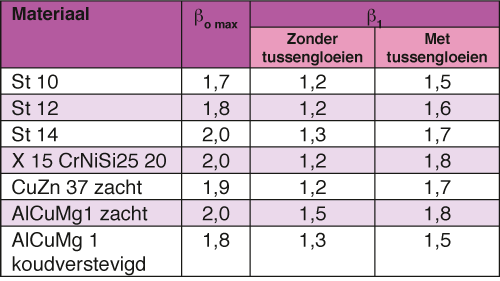

Voor de bepaling van het optimale aantal dieptrekstappen zijn zo exact mogelijke waarden nodig voor de nog toelaatbare dieptrekverhouding. Deze waarden zijn afhankelijk van het materiaal en van het materiaalgedrag tijdens dieptrekken. Hardheid en sterkte nemen van onder naar boven toe (afbeelding 4). Er treedt versteviging op als gevolg van de vervorming. Voor verder trekken is dan een hogere dieptrekkracht nodig. Om bodemscheuring te vermijden moet β altijd kleiner worden gekozen. De dieptrekverhouding wordt kleiner als gevolg van de versteviging tijdens vervormen. Door middel van tussengloeien kan de versteviging tenminste gedeeltelijk worden opgeheven (tabel 2).

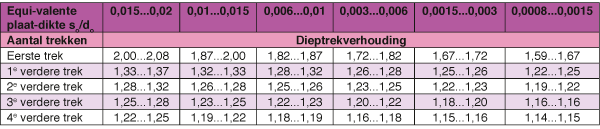

Tabel 2. Dieptrekverhoudingen.

Er zijn tabellen waarin de experimenteel bepaalde dieptrekverhoudingen voor de eerste trek en verscheidene verdere trekken zijn vermeld (zie tabel 3). Met de equivalente plaatdikte (plaatdikte so/ blenkdiameter do) wordt bovendien de invloed van de werkstukgeometrie op de dieptrekverhouding in rekening gebracht (zie tabel 4).

Relatief dikke plaat laat grotere dieptrekverhoudingen toe.

Hiermee kan het geschikte aantal trekken voldoende nauwkeurig worden vastgelegd. De dieptrekverhouding is afhankelijk van:

- het metaal (sterkte en roosterbouw)

- de versteviging (en daarmee het aantal trekken)

- de werkstukgeometrie.

Tabel 3. Dieptrekverhoudingen (voor dieptrek-staalplaat en cilindervormige werkstukken).

Rekenvoorbeeld

Bepaal de stempeldiameter en het daarmee samenhangende aantal trekken voor het dieptrekken van een beker van dieptrekstaalplaat.

De equivalente plaatdikte = s0/d0 = 0,5 mm/174 mm = 0,0029

Dieptrekverhouding uit tabel 3:

eerste trek β0 = 1,67...1,72

verdere trekken β1 = 1,25...1,26

β2 = 1,22...1,23

β3 = 1,18...1,20

β4 = 1,15...1,16

Diameter na trekken = diameter voor trekken/dieptrekverhouding

- Eerste trek: d1 = d0/β0 = 174 mm/1,67 = 104,2 mm

- 1e vervolgtrek d2 = d1/β1 = 104,2 mm/1,25 = 83,4 mm

- 2e vervolgtrek d3 = d2/β2 = 83,4 mm/1,22 = 68,4 mm

- 3e vervolgtrek d4 = d3/β3 = 68,4 mm/1,18 = 60,0 mm

- 4e vervolgtrek d5 = d4/β4 = 60,0 mm/1,15 = 52,2 mm

Voor het dieptrekken van de beker zijn dus 5 trekken nodig (de eerste trek en 4 verdere trekken). In geval van een 5e, 6e en 7e vervolgtrek wordt de bodem gevormd, wordt de maatnauwkeurigheid verhoogd en worden gegolfde randen afgesneden.

Voor het dieptrekken van de beker zijn dus 5 trekken nodig (de eerste trek en 4 verdere trekken). In geval van een 5e, 6e en 7e vervolgtrek wordt de bodem gevormd, wordt de maatnauwkeurigheid verhoogd en worden gegolfde randen afgesneden.

Trekstempel en trekring

De maat voor de trekstempel is afhankelijk van het te trekken werkstuk. De waarde van de diameter wordt hoger genomen dan die van de berekende waarde. Daarmee is verzekerd dat de grens van de dieptrekbaarheid van het materiaal niet wordt overschreden. De stapsgewijze reductie van de stralen van de bekerbodems verlichten bovendien de dieptrekvoortgang.

Voor de trekringdiameter geldt:

dz = d + 2.uz

- dz: trekringdiameter in mm

- d: stempeldiameter in mm

- uz: trekspleet in mm

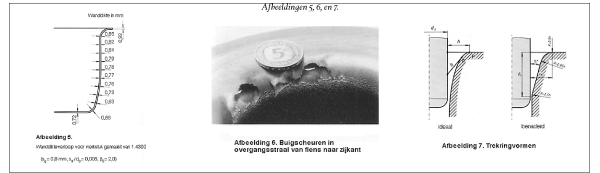

Voor het vastleggen van de trekringdiameter moet de trekspleet uz worden bepaald. Metingen van de wanddikte leveren geen onoverkomelijke fluctuaties in de plaatdikte van het werkstuk. In et bovenste deel van de beker neemt de materiaaldikte toe als gevolg van stuiken. De zwakste plaats ligt wegens de sterke trekbelasting bij de uitloop van de stempelronding (afbeelding 5). Bij te grote trekkracht treedt hier bodemscheuring op. De veranderingen in de plaatdikte hebben doorgaans geen nadelige invloed op de bruikbaarheid van het dieptrekwerkstuk. Er worden daarom bij dieptrekken geen pogingen ondernomen om ze te verhinderen. De trekspleet wordt daarom groter genomen dan de plaatdikte.

Uit proeven kon de volgende betrekking voor de trekspleet worden afgeleid:

uz = s + k.(10.s)1/2

- uz: trekspleet in mm

- p: plaatdikte in mm

- k: materiaalconstante volgens VDI-Richtlinie 3175

Tabel 4. Materiaalcoëfficiënt k.

Rekenvoorbeeld

Bereken trekspleet en trekringdiameter voor de eerste trek.

Gegeven: s = 0,5 mm en k = 0,07

uz = s + k.(10.s)1/2 = 0,5 + 0,07.(10.0,5)1/2 = 0,657 mm

Hieruit volgt voor de trekringdiameter:

d1z = d1 + 2.uz = 106,2 mm + 2.0,657 mm = 107,5 mm

Vormgeving van de trekring

Sterke plastische vervormingen leiden tot materiaalvermoeiing. Ze vinden plaats in de vervormingszone ter plaatse van de trekkantrondingen. Bij verscheidene trekken kunnen rondgaande buigscheuren ontstaan in de overgangsstraal van flens naar cilinder (afbeelding 6). Dit kan leiden tot volledig afscheuren van de cilinder. Een grotere trekringstraal verlaagt de belasting van het metaal en vergemakkelijkt de vervorming. De geschikte trekringstraal is afhankelijk van de plaatdikte, van de blenkdiameter en van de stempeldiameter respectievelijk de diameter van het gerede product.

Voor de berekening van de straal van de trekring wordt gebruik gemaakt van de volgende empirische formule:

Rz = 0,035[50 + (d0 - d1)].s1/2

- Rz: straal van de trekring in mm

- d0 : blenkdiameter in mm

- d1 : stempeldiameter in mm

- s : plaatdikte in mm

Rekenvoorbeeld

Bereken de straal van de trekring voor een vierde trek.

Gegevens:

- diameter van het werkstuk na de derde trek is d4 = 61,3 mm

- stempeldiameter bij de vierde trek is d5 = 54,2 mm

- plaatdikte is s = 0,5 mm

- Oplossing:

- Rz = 0,035[50 + (d0 - d1)].s1/2 =

- = 0,035[50 + (d4 - d5)].s1/2 = 0,035[50 + ( 61,3 - 54,2)].0,51/2 = 1,4 mm.

In veel gevallen levert een trekkantronding met voldoende grote straal werkstukken op van goede kwaliteit. Daarom kan vaak deze fabricagetechnisch eenvoudige vorm van de trekring worden gekozen. In bepaalde gevallen, zoals bij het trekken zonder neerhouder, worden er bijzondere eisen gesteld aan de vorm van de trekring. Afbeelding 7 toont trekringvormen die de vervormingsvoortgang nog verder verlichten. Ze zijn echter moeilijk te fabriceren en worden daarom maar zelden gebruikt.

Om wrijvingskrachten te verlagen, worden trekkantrondingen geslepen en gepolijst.

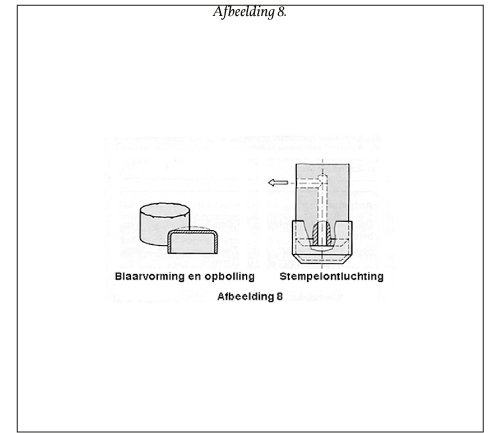

Vorm van de trekstempels

De stempelstraal mag niet kleiner zijn dan het vier- tot vijfvoud van de plaatdikte. Daarmee wordt verzekerd dat de stempel geen snijdende bijwerking heeft. Bij bepaalde trekken dringt de stempel in het voorgevormde werkstuk. Tussen stempel en werkstukbodem kan zich een luchtkussen vormen, dat leidt tot blaarvorming op de rand van de bodem en/of tot opbolling van de bodem (afbeelding 8a). Het aanbrengen van ontluchtingskanalen in de stempel verhindert dat (afbeelding 8b)