Blog Frans Vos - De dode hoek(en)

Het begin van het schooljaar. Het angstzweet breekt uit. Al dagen vooraf bereiden we onze fietsende en wandelende kroost voor op de-weg-naar. We hebben de veiligste weg naar school uitgestippeld en samen verkend. Al is dat de veiligste weg, we hebben gewezen op de plaatsen waar het minder veilig is en hoe daarop te anticiperen. Tot in den treure toe hebben we aan kind en puber uitgelegd dat een fietshelm dragen wel degelijk nodig is – ja, ook als het warm is – om, als er dan toch wordt gevallen, het hoofd tegen grote pijntjes (kindertaal) of een ernstig trauma (de tiener draait met de ogen om aan te geven dat je normale woorden moet gebruiken) te beschermen. “Waarom je die dan niet zelf draagt?” is een uit de kinder-/pubermond opwellende, maar terechte repliek. Woorden wekken, voorbeelden strekken.

Door: Frans Vos - Materials Consult bv

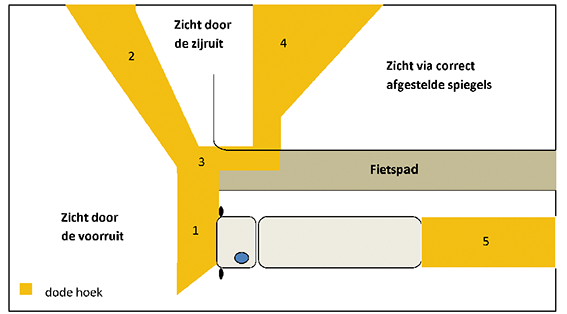

Maar alle ‘doe dit’ en ‘doe dat’ ten spijt – inmiddels hebben de tienerogen al heel wat extra rondjes afgelegd – kan lering en voorbeeld jammer genoeg niet steeds het onheil vermijden. Zo is ‘de dode hoek’ van vrachtwagens het angstbeeld van ouders die hun kroost voor de eerste keer en alle keren daarna met de fiets naar school zien vertrekken. Diezelfde dode hoek heeft niet alleen al veel te veel tot leed van en over onze kinderen geleid, maar evenzeer vallen er al veel te veel volwassen slachtoffers te betreuren, alle inspanningen van overheid, de transportsector en opleiding ten spijt. Een mogelijk hulpmiddel om die aantallen verder te doen dalen, is naar mijn mening om in de media en alle lessen niet langer te spreken van ‘de dode hoek’, maar wel van ‘de dode hoeken’, in meervoud dus. Aan een vrachtwagen is er immers niet één dode hoek, maar zijn er meerdere dode hoeken. Door telkens maar enkelvoudig te spreken van ‘de dode hoek’ wordt al snel gedacht aan die ene hoek rechts vooraan een vrachtwagen, maar ook vlak voor, vlak achter, links en zelfs op verdere afstand zijn er dode hoeken aan eenzelfde vrachtwagen te onderscheiden. Als ik dan de blik richt op de metaalkunde, zou je ook daar kunnen stellen dat er bij het maken van onze producten heel wat dode hoeken kunnen opduiken. Voor de gebruiker (de chauffeur van de vrachtwagen) zijn ze niet zichtbaar, tenzij we speciale detectietechnieken (de camera’s en andere sensoren die worden gebruikt om de chauffeur een dodehoekgevaar te signaleren) gebruiken. In de metaalkunde vertaalt zich dit dan naar allerhande types defecten of potentieel tot defecten leidende situaties die niet of niet zomaar eenvoudig zichtbaar zijn. Ik hoop hierbij enkele van de veel over het hoofd geziene metaalkundige dode hoeken (terug) in uw gezichtsveld te kunnen brengen.

Een eerste voorbeeld komt uit de wereld van het lassen. De combinatie van hoge temperatuur en afkoelsnelheid kan in het slechtste geval tot metallurgische anomalieën leiden die niet zomaar met het blote oog zichtbaar zijn, terwijl ze tegelijk een rechtstreekse impact hebben op de mechanische eigenschappen zoals sterkte en taaiheid. Als we het lassen van de veelgebruikte ferritisch-perlitische koolstofstalen bekijken, is het bijvoorbeeld mogelijk dat er in het lasmetaal en/of de zogenaamde Hitte-Beïnvloede-Zone (HBZ) martensiet ontstaat, een harde, brosse metaalfase waarvan de aanwezigheid veelal een ongewenst effect heeft op de mechanische eigenschappen. Zo zijn een verlaagde taaiheid en een verhoogde scheurgevoeligheid vaak voorkomende gevolgen . Het risico op de vorming van martensiet is daarbij hoog als de afkoelsnelheid hoog is. Anderzijds kan een te lang verblijf op hoge temperatuur en/of een te trage afkoelsnelheid dan weer leiden tot een sterke mate van korrelgroei in lasmetaal en/of HBZ. Een te sterke mate van korrelgroei leidt tot een korrelgrootte die hoger is dan verwacht. Grotere korrels impliceren een lagere sterkte, waardoor in de laszone gebieden ontstaan die zwakker zijn dan werd verwacht. De risico’s op de vorming van martensiet of te grote korrels zijn hier de spreekwoordelijke dode hoeken omwille van de eenvoudige reden dat je dat niet zomaar kan zien. Enkel met een metallurgische voorbereiding (schuren, polijsten, etsen) en microscopen kan je de microstructuur overheen de laszone te zien krijgen en nagaan of er al dan niet sprake is van martensietvorming en/of een abnormale korrelgroei. Veelal wordt die metallurgische aanpak dan ook gecombineerd met hardheidsmetingen om een idee te krijgen of er effectief van een verbrossend of verzwakkend effect sprake is. Hardheidsmetingen overheen een laszone uitvoeren zonder dat je metallurgisch etst, heeft daarbij weinig zin. Zonder etsen kan je de HBZ immers niet zien en aangezien vele HBZ’s (zeer) smal zijn, kan je zonder etsen niet zeker zijn of je de hardheid van de HBZ’s wel hebt gemeten.

Nog zo een aandachtspunt betreft koudvervorming, bijvoorbeeld het plooien van platen en buizen zonder dat deze worden opgewarmd. Wat weinig mensen zich realiseren, is dat er bij een koudvervorming ook een zogenaamde ‘koudversteviging’ ontstaat. Dit houdt in dat de vervormde zone sterker wordt dan de niet vervormde zones. Het hoeft geen betoog dat dit op zich dan weer invloed heeft op het mechanisch gedrag van de bodems, carrosserie, leidingnetwerken enz. waarin koudgeplooide platen en/of leidingen worden aangewend. Op zich is dat koudverstevigend effect ook weer een metallurgische dode hoek, iets dat je niet met het blote oog kan zien, maar waarmee in ontwerp en uitvoering van constructies wel rekening moet worden gehouden. Wil je het effect van de koudvervorming op de mechanische eigenschappen weten, dan moet je ook hier eerst weer meten. Ook het verspanen kent zijn dode hoek-analogieën. Zoals bij het voorbeeld van het lassen van ferritisch-perlitische staalsoorten werd vermeld, kan een hoge afkoelsnelheid tot de vorming van martensiet in de laszone leiden. Daarbij moet deze afkoeling starten vanuit een hoge-temperatuur-toestand waarbij minstens een deel van het metaal uit de zogenaamde ‘austenietstructuur’ bestaat. Bij het lassen van staalsoorten treedt er sowieso austenietvorming op, maar waar komt die dan vandaan bij het verspanen van ferritisch-perlitische staalsoorten? Indien er tijdens het verspanen een oververhitting zou ontstaan, kan de temperatuur van het staal lokaal zo hoog oplopen dat er in en nabij de contactzone met de beitel austenietvorming optreedt. Onmiddellijk na het passeren van de beitel volgt een snelle afschrikkoeling, waardoor martensiet kan ontstaan. Wat dan wel tot een dermate oververhitting zou kunnen leiden? Een positioneringsfout, een botte beitel, te hoge beitelkracht en/of onvoldoende koelmiddel zijn daarbij maar enkele voorbeelden van wat er tijdens het verspanen allemaal kan gebeuren. En waarom die martensietvorming dan een mogelijke dode hoek van de metaalkunde is? Ook hier geldt andermaal dat het optreden van een dergelijke martensietvorming veelal zeer gelokaliseerd is en niet zomaar met het blote oog zichtbaar is. Als de martensietvorming ook tot scheurvorming aanleiding geeft (nog zo een risico verbonden aan afschrikkoeling), kan het probleem veelal wel worden gedetecteerd door middel van penetrant-onderzoek, magnetoscopie of een andere niet-destructieve testtechniek, maar indien er zich geen scheurvorming voordoet, kan de visueel onzichtbaar blijvende martensiet-aanwezigheid op termijn alsnog tot verdere schade leiden.

Laat ons nu de Metallurgieweg verlaten en afslaan naar de Corrosielaan. LET OP! Laat u niet verrassen, want bij iedere afslag zijn er dode hoeken rechts, links, voor- en achteraan. Bij het eerste adres in de Corrosielaan kunnen we letterlijk van dode hoeken spreken: doodlopende buisuiteinden (o.a. aan blindflenzen en flenzen in functie van instrumentatie zoals thermokoppels, druk- en flowsensoren, elektrodes voor corrosiemonitoring, …), aftakkingen naar veiligheidskleppen of andere kleppen die nooit, hoogstens sporadisch openen, bypasses die slechts zelden in dienst zijn, kortom alle zones van een installatie waarin de vloeistofstroming heel beperkt of zelfs stagnerend is. Dergelijke zones zijn ideale broedplaatsen voor allerhande corrosietypes. In de eerste plaats kunnen er omwille van het verschil in stromingsgedrag tussen dergelijke dode zones en de hoofdleiding allerhande chemische concentratieverschillen ontstaan, waardoor zogenaamde ‘concentratiecellen’ kunnen actief worden. Daarbij zijn concentratieverschillen de drijvende kracht om hetzij aan de ene zijde, hetzij aan de andere zijde corrosie te initiëren. Veelal is het daarbij de dode zone die het hoogste corrosierisico krijgt toegemeten. Klassieke voorbeelden zijn een verschil in zuurstofgehalte of - in zuurdere omgevingen - een waterstofcel, maar andere chemische concentratiecellen zijn evenzeer mogelijk, afhankelijk van de samenstelling van het getransporteerde medium en de eventueel daarin aanwezige contaminanten. Naast de mogelijke creatie van chemische concentratieverschillen in het getransporteerde medium op zich, zijn dode uiteinden in een installatie ook ideale plaatsen voor de opbouw van afzettingen allerhande: kalkafzettingen, zanddepositie, zouten om er maar enkele te noemen. Ook hier duikt het spook van de ‘concentratiecellen’ weer op. Er kunnen nu immers concentratieverschillen ontstaan tussen ‘onder de afzetting’ en ‘de zone vlak naast de afzetting‘. Dit kan dan leiden tot wat in het Engels wordt aangeduid als ‘under deposit corrosion’, hetgeen op zich eigenlijk een speciale vorm is van spleetcorrosie.

Van al die mogelijke afzettingen had ik één type bewust nog niet vermeld. Het woord ‘één’ is daarbij zelfs ongepast, want ze zijn met zeer velen: De microbiologische organismen. Op zich vormt een kolonie van micro-organismen ook een afzetting die tot under-deposit-corrosion kan leiden, maar heel wat van die organismen kunnen ook op andere vlakken tot een verhoogd corrosierisico leiden. Er zijn bacteriën die via hun stofwisseling het milieu in hun omgeving kunnen verzuren of, net andersom, alkaliseren. Er zijn bacteriën waarvan de excretie op zich een afzetting kan vormen enzoverder. De algemene verzamelnaam voor alle corrosierisico’s die verband houden met de aanwezigheid van microbiologische organismen is ‘microbiologisch beïnvloede corrosie’, nog beter gekend onder zijn Engelse afkorting ‘MIC’ (Microbiologically Influenced Corrosion), niet te verwarren met Management Induced Corrosion. Ook aan het oog ontnomen en dus evenzeer dode hoeken zijn alle metaalstructuren die ingekapseld zitten in een ander materiaal. Het typevoorbeeld is betonwapening. In theorie is het uiteraard de bedoeling dat, eenmaal het beton gedroogd is, de wapening niet meer in contact komt met water, maar niets blijft oneindig intact. Is het omdat het beton op zich al te poreus is of omdat onder invloed van allerhande krachten het beton na verloop van tijd begint te barsten, maar als niet op tijd wordt ingegrepen, zal er water tot aan de wapening geraken. Op zich kan dat feit al voldoende zijn om corrosie van de wapening te initiëren, maar gezien de inkapseling van de wapening in het beton, kan ook hier weer het spleetcorrosie-effect een rol gaan spelen. “Ja maar, helaba”, hoor ik u al zeggen, “als je barsten in de beton ziet, dan zie je toch dat je moet ingrijpen, dan is het toch geen dode hoek meer?”. Dat zou je verwachten, maar zoals de veelvuldige gevallen van problemen met betonrot aantonen (waarbij roestvorming op corroderende wapening leidt tot druk op de beton, die daardoor verder uitbarst), wordt het probleem in (te!) veel gevallen pas gezien als de brokken al uit de beton vallen. De Nederlanders onder u die zich af en toe op Belgische wegen wagen en de Belgen die nog nooit van ‘het viaduct van Vilvoorde’ hebben gehoord, maar zich toch eens aan dat avontuur willen wagen, zijn hierbij gewaarschuwd. De volgende tien jaar gaat er intensief aan dat fameuze viaduct worden gewerkt, onder andere om diverse door betonrot aangetaste zones te herstellen. Aangezien dat viaduct sowieso al een bottleneck op de Brusselse ring is, ga je dus extra zittijd in uw wagen moeten rekenen als u van de ene brugzijde naar de overkant wil geraken. Mijn advies is om in de-file-naar en in de werfzone dan geduldig en netjes in eenzelfde rijvak te blijven rijden. Haast en spoed is zelden goed als je over de dode hoeken in verkeer en techniek wil waken.

Verwante lectuur:

Het zand tussen uw tenen

De krachtlijnen van het plooibeleid

Het verbindenverbond

Management Induced Corrosion (1)

Management Induced Corrosion (2)