Blog Frans Vos - Management Induced Corrosion (deel 2)

Brouwen zit in het bloed van de Belg. Menigeen heeft nu onmiddellijk haar of zijn lievelingsbier in gedachten, maar over dat type brouwsel gaat het hier niet. Ik heb het hier wel over het verder brouwen op een thema, het uitweiden over een onderwerp waar we helemaal in thuis denken te zijn. Zo dachten de afgelopen weken vele Belgen voetbalspecialisten te zijn en ‘het’ antwoord te weten op de vraag waarom onze rode duivels het op het WK lieten afweten. Het is niet al goud dat blinkt.

Blog Frans Vos - Materials Consult BV

Nee, ik onthoud me liever van dergelijke voetbalkwalen. Schoenmaker blijft bij uw leest. Ik laat mijn gedachten liever dwalen naar de aard, de oorzaken en de preventie van corrosie. Zo had ik u op het einde van mijn vorige bijdrage voor het ALURVS-magazine nog een sequel op het MIC-verhaal beloofd. Nee, niet het verhaal over MIC als Engelstalige afkorting van microbiologisch beïnvloede corrosie (die microbeestjes zijn inderdaad zeer behulpzaam om niet alleen bier, maar ook heel wat corrosie-ellende te brouwen), maar wel over Management Induced Corrosion.

(Bron: istock)

Waar we het vorige keer meer over de organisatorische boeg gooiden, is het deze keer aan de meer technische aspecten die bij corrosiemanagement komen kijken. Zet u schrap, want de ingrediëntenlijst gaat een complex, voor uw installaties/producten hopelijk uitgebalanceerd brouwsel opleveren. Corrosiepreventie gaat immers niet over even snel wat suiker toevoegen om het bier wat zoeter te maken. maar wel over multi-parametrisch systeemdenken, over het ontwerp van uw installaties/ onderdelen/producten, over hoe daarmee wordt omgegaan tijdens nominale en minder nominale (productie)omstandigheden, over onderhoud, over inspectie en monitoring en nog heel wat meer. Ook nu weer een lijstje van vragen, suggesties en bedenkingen waar u zich aan mag verwachten mocht u eens een audit van het corrosiemanagement wensen:

(bron: istock)

Installaties en onderdelen

- Worden al uw installaties/onderdelen/producten momenteel opgevolgd wat betreft (het risico op) het optreden van corrosiefenomenen of is dat meer iets voor de anderen, ‘want wij hebben nooit problemen’?

- Hebt u de oorspronkelijke ontwerpen en constructiedossiers nog in uw bezit of zijn die met allerhande in- en externe verhuisoperaties naar de recyclage verdwenen? Uiteraard hebt u die dan vooraf allemaal gedigitaliseerd? Hoe gaat u anders de flowdiagrammen, P&ID’s, isometrieken, constructietekeningen, materiaalspecificaties (met inbegrip van eventuele coatings), lasprocedures en -kwalificaties en het as-built dossier nog uit uw hoed toveren als we de risico’s op corrosie willen evalueren?

- Het oorspronkelijke constructiedossier is daarbij trouwens slechts het begin, want onge-twijfeld zijn er in de loop der tijd wel eens constructie-/installatiewijzigingen doorgevoerd. Kan u daarvan nog de technische documentatie reproduceren?

- Kent u van de gegalvaniseerde onderdelen ook de galvanisatiespecificaties (type galvanisatie, laagdikte, …)? En uiteraard kunnen we die vraag ook naar andere organische en anorganische coatings extrapoleren (laagopbouw, samenstelling en dikte van iedere laag, …).

- Worden er voor bepaalde installatiedelen of -onderdelen ook andere corrosiepreventieve technieken dan coatings toegepast? Zo kan bijvoorbeeld worden gedacht aan opofferingsanodes, het gebruik maken van opgedrukte stroom (bij menigeen beter bekend als ‘kathodische bescherming’), waterbehandeling en nog enkele andere corrosiepreventieve technieken.

- Voor welke van de betrokken installatiedelen en/of -onderdelen werd in het verleden al vastgesteld dat er corrosie optrad?

- Werd die corrosie dan eerst gedocumenteerd en geanalyseerd naar aard en oorzaken of werd er onmiddellijk overgegaan tot herstelling zonder verdere schade-analyse? Dat laatste kan economisch de snelste oplossing ‘schijnen’, maar door onmiddellijk te herstellen, begraaft u wel een deel van de geschiedenis van het schadeverleden en valt er zelden nog iets te analyseren.

- Inspectiemethodiek en – technieken

- Welke inspectietechnieken gebruikt u momenteel voor de detectie en eventuele opvolging van corrosiefenomenen? Zweert u bij enkel visueel onderzoek? Dan moet ik hier toch even in herhaling vallen, want als u enkel visueel onderzoek doet dan beseft u duidelijk niet voldoende dat roest geen corrosie is, maar enkel een ‘mogelijk’ gevolg van corrosie. Of doet u ook diktemetingen, penetrant-onderzoek en/of maakt u gebruik van andere niet-destructieve testtechnieken om corrosiefenomenen te detecteren, te inventariseren en op te volgen?

- Een gelijkaardige vraag geldt voor uw coatings. Welke inspectietechnieken gebruikt u momenteel voor de opvolging van zinklagen, verflagen of andere corrosiepreventieve coatingsystemen?

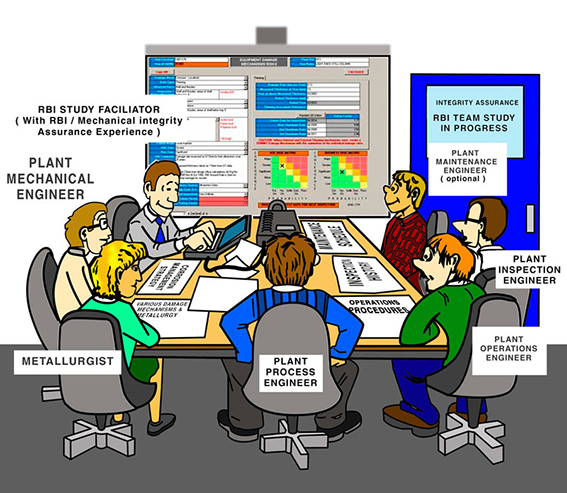

- En bent u een adept van het routineuze, periodieke inspectiegebeuren of hanteert u risi-co-gebaseerde opvolgsystemen zoals RBI (Risk Based Inspection) om te bepalen welke in-stallatiedelen u wanneer met welke inspectietechnieken gaat keuren?

- Nu, toegegeven, of u periodiek keurt en/of via risico-gebaseerde opvolgsystemen werkt, is niet altijd uw vrije keuze. Bepaalde installatiedelen of zelfs het geheel van de installatie kan onderworpen zijn aan wettelijk verplichte bepalingen over de wijze en frequentie waarop u moet keuren. Maar laat u dat dan ter verdere opvolging aan uw erkend organis-me of weet u ook zelf welke normen en bijhorende keuringseisen te hanteren?

- En als u er gebruik van maakt, hoe volgt u de goede werking van de opofferingsanodes en/of het opgedrukte-stroom-systeem op? ‘Af en toe eens de potentieel meten’, is wel voldoende zou u zo denken? Of bedient een permanente meting met ingestelde alarmni-veaus u op uw wenken?

- Ook vaak voorkomend is het gebrekkig besef dat je vele zaken niet kan meten zonder kali-breren. Hoe gaat u om met de kalibratie en het onderhoud van de inspectie- en meetap-paratuur?

- Nog even met een knipoog naar het MIC-(1)-artikel in het vorige ALURVS-magazine: Werden er voor bepaalde installatie-onderdelen reeds schade-analyses uitgevoerd en zijn de rap-porten van die schade-analyses beschikbaar? De politiek leert het schijnbaar nooit, maar we kunnen wel degelijk heel veel leren uit het verleden.

Onderhoud en herstellingen/vervangingen

- Een belangrijk gedeelte van corrosiepreventie situeert zich in het doen van het nodige onderhoud. Dat gaat in de eerste plaats al over proper werken in een propere omgeving, maar ook over falende verfsystemen en zinklagen een update/upgrade geven. Soms is herstel daarbij niet voldoende, maar is corrosiepreventieve vervanging aangewezen.

- Dat geldt natuurlijk ook voor metallische componenten waarvan u weet dat ze regelmatig de pijp aan Maarten geven. Is daar dan alleen een meer regelmatige inspectie, of ook meer corrosiepreventief onderhoud en soms zelfs een periodieke vervanging aangewezen? Ook een periodieke vervanging kan immers corrosiepreventief handelen zijn.

- En wat als corrosie de wanddikte heeft gecompromitteerd of zelfs tot scheurvorming heeft aanleiding gegeven? Uiteraard laat u eerst een schade-analyse uitvoeren, maar hoe gaat u het aanpakken om te vermijden dat ook de herstelling het vroegtijdig laat afweten?

(bron: istock)

Procesvoering

- Een bij corrosiepreventief denken vaak onderschat belang is dat van de invloed van de procesvoering op het risico en, in het slechtste geval, de voortgang van corrosie. Dat gaat onder andere van een algemeen overzicht van hoe het proces verloopt, over het kennen van en inzicht in de procesparameters zoals temperaturen, drukken, samenstellingen enzoverder, tot de variaties die voor al die procesparameters nominaal en buiten-nominaal optreden.

- Voorgaande geldt niet alleen voor de procesvoering in het algemeen, maar ook - en waar mogelijk in nog meer detail - voor de installatiedelen waarvan u weet dat er zich regelmatig corrosieproblemen voordoen. Zijn daar bijzonderheden in het proces die mogelijk mee aan de basis van die problemen en dus ook van de oplossingen ter zake liggen?

- Wat daarbij ook niet uit het oog mag worden verloren, is dat er, als het bijvoorbeeld over een leiding gaat, een binnen en een buiten zijn. Elke zijde wordt aan andere parameters blootgesteld, al is het maar condens dat uit de omgeving op de leiding kan neerslaan als het, zoals dezer dagen, buiten al wat kouder wordt. Het tellen van het aantal binnenwanden en buitenwanden van een warmtewisselaar laat ik graag aan uzelf over.

- Zijn er trouwens bepaalde procesparameters waarvan de waarden periodiek of zelfs permanent worden geregistreerd? Het is niet zelden interessant om de historiek van die meetgegevens eens te bestuderen en te zien of ze aan het ontstaan van corrosie zijn te relateren.

- Ook nauw verbonden met de procesvoering is de vraag of de parametervariaties bij het optreden van zogenaamde ‘transiënten’ goed worden opgevolgd? Transiënten zijn o.a. het starten en stoppen van de installatie(delen), gekende alarmen die soms worden overschreden, incidenten, accidenten enzoverder. Het zou niet de eerste keer zijn dat alles netjes in het oog wordt gehouden tijdens de nominale productie, maar dat van zodra een installatie in stop gaat ervan wordt uitgegaan dat niets meer op te volgen valt. Niets is minder waar, om bij wijze van voorbeeld al maar naar het hiervoor aangehaalde risico op condensatie te verwijzen.

Indirecte inspectie en monitoring?

- De detectie en opvolging van corrosie kan veelal ook deels worden gerealiseerd via indirecte methodes, zoals bv. wateranalyses, olie-analyses van gesmeerde installatiedelen, sedimentanalyses enzoverder. Is uw organisatie daar mee bezig? Zo niet, is alvast een inventarisatie van alle mogelijkheden ter zake aangewezen.

- Zo wel, stelt zich de vraag welke eigenschappen van het water/olie/vet/sediment daarbij worden gemeten en wat daarbij vanuit het standpunt van corrosie-opvolging de aanvaardingsdrempels zijn?

- Gebeuren die metingen daarbij ad-hoc, periodiek of via een (permanente?) meting/monitoring? Hoe gebeurt die meting/monitoring dan en hoe is het met de kalibra-tie en het onderhoud van de betrokken meet- en monitoringapparatuur gesteld? Ook voor indirecte inspectie en monitoring is betrouwbaarheid en reproduceerbaarheid uiteraard aangewezen.

Trendanalyses

- En dan is er wat betreft het uitvoeren van schade-analyses en corrosie-audits nog één van mijn meer en meer favoriete onderwerpen. In voorgaande gaf ik al een kleine hint door de vraag te stellen of u de historiek van uw meetgegevens regelmatig bestudeerde om na te gaan of er geen correlatie was te onderkennen met optredende corrosiefenomenen? Uiteraard kan u dat nog allemaal en helemaal persoonlijk analyseren en inventariseren, maar in deze digitale tijden is er misschien ook wel software beschikbaar die u daarbij kan helpen?

- Die trendanalyses kunnen niet alleen betrekking hebben op procesdata, maar evenzeer op de onderlinge verbanden tussen locaties, aangewende materialen, coatingsystemen, directe en indirecte inspectieresultaten, het (corrosiepreventief) onderhoud, al dan niet frequent vereiste vervangingen enzoverder.

- Zijn er specifiek op het vlak van corrosie bepaalde schademechanismen die regelmatig terug opduiken, zowel algemeen als wat betreft installatiedelen en/of -onderdelen? Welke corrosiemechanismen betreft het voor welke installatiedelen en/of -onderdelen? Om dat te weten, is het uiteraard van belang te analyseren alvorens in economische drang naar herstelling te streven (PS: als u voor een vervanging kiest, kan het schadestuk/-gebied uiteraard worden gerecupereerd voor verdere analyse, maar laat u dan wel door een schade-analist adviseren over hoe het schadestuk/-gebied uit te nemen zonder risico op een contaminatie die tot verkeerde analyseresultaten en -conclusies zou kunnen leiden).

- En dan stelt zich nog de vraag hoe er binnen de organisatie met de resultaten van deze trendanalyses wordt omgegaan? Worden de resultaten omgezet in een beter begrip van de omstandigheden en parameters die tot corrosie kunnen leiden of, in het slechtste geval, hebben geleid. Is een bijsturing van procesvoering, constructie, materialen/coatings, inspectie, monitoring en/of onderhoud aangewezen? Zo ja, hoe gaat u dat dan concreet implementeren? En zo zijn we weer bij de organisatorische aspecten van corrosiemanagement aanbeland. Tijd om af te ronden en te concluderen.

(bron: istock)

Zijn mijn waslijstjes uit beide Management-Induced-Corrosion-artikels exhaustief en volledig? Uiteraard zijn ze dat niet! Ieder bedrijf heeft zijn eigen productengamma, productiefaciliteiten, organisatiestructuren, zijn eigen unieke personeel met elk zijn eigen pakkie-an enz. Een dergelijke lijst zou dan ook een maatpak op zich moeten zijn, maar in een tijdschriftartikel is dat nu eenmaal onbegonnen werk en is een algemene opsomming de gulden middenweg. Ik ben er echter zeker van dat uw eigen lijstje topics bevat die ik niet in mijn opsomming heb staan en mogelijk is dat omgekeerd evenzo. Twee paar ogen ziet immers meer dan één, meer paren ogen nog meer. Corrosiemanagement is niet het werk van één persoon, maar een waar teamgebeuren.

En uw belangrijkste teamleden zijn ongetwijfeld uw gezin, uw familie en uw meest nabije vrienden. Graag wens ik u allen alvast een heel fijne eindejaarperiode en een succesvol, gelukkig, en bovenal gezond 2023!