Diverse tips voor ontwerpers, bouwers en gebruikers van Shell & Tube warmtewisselaars

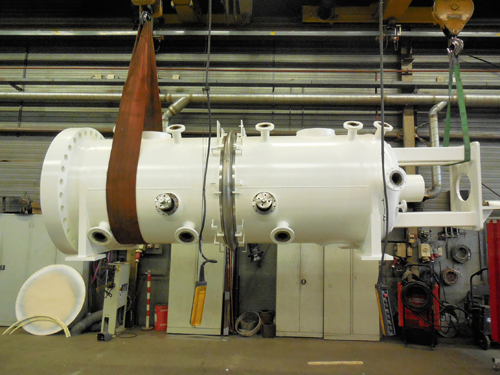

Bij de beoogde warmtewisselaars wordt warmte overgedragen van het medium om de pijpen naar het medium in de pijpen of vice versa. Het zijn componenten waarbij heel veel vakmanschap aan de

orde is voordat in gebruikname plaats kan vinden. De ontwerpers moeten zorgen dat het thermisch concept klopt. Daarnaast moeten zij veelal specificeren welke materialen er gebruikt moeten worden en hoe bepaalde fabrikage-details er uit moeten zien.

De fabrikanten moeten sterkte-berekeningen uitvoeren en hoofden detail-tekeningen vervaardigen. Tevens moeten zij planmatige fabricage-stappen voorleggen, vergezeld van ondersteunende kwalificaties en inspectie-plannen. De gebruikers moeten er voorzorgen dat de condities waarvoor de warmtewisselaars ontworpen zijn aangehouden worden, zodat altijd de veiligheid gewaarborgd is. Ondanks de grote algemene kennis van zake bij alle disciplines blijven er altijd punten van discussie of verbetering, waarvan er enkele hier worden benoemd.

J. E. van den Boom - Oostendorp Apparatenbouw BV

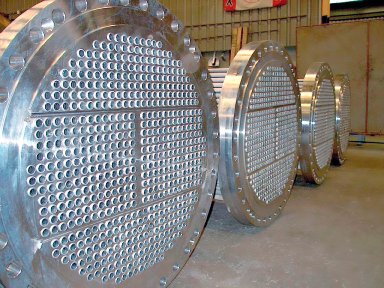

Mechanische pijp-pijpplaat verbinding

Het meest gebruikte proces is hierbij het propulsief rol-walsen. Hierbij zijn walsrolletjes in een houder geplaatst, waarin een conische walspen geroteerd wordt. Doordat de rolletjes een kleine hoekverdraaiing met de walspen hebben, wordt deze in axiale richting in de pijp getrokken en wordt aldus de pijp in radiale richting (=diameter) vergroot.

Het rolwalsen wordt meestal mechanisch uitgevoerd, waarbij de rotatie van de walspen electrisch of pneumatisch wordt gestuurd. Bij het bereiken van een vooraf ingestelde torsiekracht stopt de aandrijving. Na vervolgens de walspen te roteren in tegengestelde richting kan het gereedschap worden verwijderd. Het is zaak dat voor elke materiaal combinatie van pijp en pijpplaat een zodanige range wordt bepaald van de mate waarin de pijpdiameter vergroot moet of mag worden zodat een solide walsverbinding gegarandeerd kan worden. Hierbij dient rekening gehouden te worden met dimensionele afwijkingen in bijv. pijp-dikte en plaatgatdiameter.

Een goed uitgevoerde walsverbinding garandeert dat de verbinding onder testconditie vloeistof-dicht is en in zekere mate ook gasdicht.

Tegenwoordig is hydraulisch walsen in opkomst, een proces waarbij de pijp wordt geëxpandeerd met een druk van 2000 - 5000 bar. Dit proces wordt met name toegepast bij het walsen van vooraf gelaste verbindingen.

Pijp-pijpplaat las-verbinding

In vroeger tijden was het gebruikelijk om daar waar een gelaste pijppijpplaat verbinding vereist was eerst te rol-walsen en vervolgens te seal-lassen, nadat eventuele pijpuitsteek terug-gekotterd was. Op deze wijze werd vermeden dat de rondgaande las bij sluiten werd opgeblazen omdat er geen ingesloten volume aanwezig was.

Deze methode werd bijvoorbeeld toegepast bij de fabrikage van condensors met grote aantallen pijpen uit RVS of titaan. Daarna raakte de zgn. sterktelas in zwang, waarbij de pijp wordt geplaatst in een komvormige uitsparing en vervolgens met lasdraad toevoeging wordt gelast. Vooraf rolwalsen was daarbij niet gewenst omdat bij het sluiten van de rondlas anders gemakkelijk de las kon worden opgeblazen en de gasophoping daarom een vrije doorgang door de spleet tussen pijp en plaatgat benodigde. Pas na het lassen wordt gewalst, waarbij de las meestal dient te worden ontzien.

In de praktijk blijkt het toepassen van de optimale walsgetal range dan problematisch te kunnen zijn. Doordat het rolwals-proces de pijp dwingt om in axiale richting te vervormen en dit door de las wordt tegengewerkt, gaat de pijp naar binnen stuiken en lopen de rolletjes vast. Daardoor treedt gemakkelijk breuk van het gereedschap op. Om deze reden wordt veelal het nawalsen met een aanzienlijk geringer walsgetal uitgevoerd. Wanneer lagere walsgetallen worden toegepast dan kan dat een probleem vormen voor toekomstige retubing. In de walsspleet kunnen zich residuen van het medium ophopen welke zelfs in zeer geringe hoeveelheden lasproblemen kunnen geven en welke zeer moeilijk vooraf te verwijderen zijn. Gepleit wordt daarom om hetzij de las mee te vervormen, of het nawalsen hydraulisch uit te voeren mits dit proces zich bewijst. Opgemerkt zij dat de oude seal-lasmethode niet wezenlijk onderdoet voor de sterktelas als het gaat om lekweg of sterkte. In beide gevallen is de wanddikte van de pijp daarbij de beperkende factor.

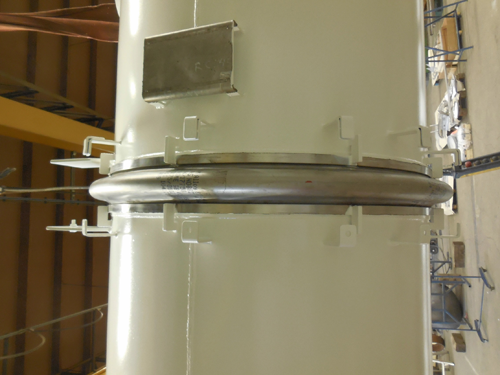

Balg toepassing

Soms is het nodig dat de mantel van de warmtewisselaar wordt voorzien van een balg. Dit is het geval wanneer door uitzettingsverschillen tussen mantel en pijpen zodanig hoge spanningen te verwachten zijn dat materiaal vervormingen onvermijdelijk zijn. De balg zorgt door elastische vervorming ervoor dat het niveau van de spanningen sterk wordt gereduceerd.

In principe is voor de uitvoeringsvorm van de balg het meest gewenst dat deze uit slechts éen golf bestaat. Mocht zich dan op enig moment schade aan de balg voordoen dan is vervanging ervan mogelijk door een nieuwe balg in tweeen te delen, en de plaats van de oude balg te laten innemen. Het aanbrengen van de langsnaden is dan zeer wel mogelijk waar dit bij meerdere golven vrijwel ondoenlijk is.

Mochten er meerdere golven nodig zijn dan is het raadzaam om uit te gaan van enkelgolvige balgen en deze te verdelen over de mantel. Het is zonde om een goede warmtewisselaar te moeten vervangen omdat er schade is aan een onvervangbare balg. Balgschade kan overigens in diverse stadia optreden.

Tijdens fabrikage ten gevolge van handling of transport. Tijdens vervoer naar en plaatsing op de bedrijfsplaats. Tijdens operatie ten gevolge van een onverhoedse calamiteit, bijvoorbeeld waterslag of overschrijding van de ontwerp grondslagen.

www.oostendorp.com