Zwart-wit verbindingen, lasverbindingen tussen Roestvast Staal en Koolstofstaal

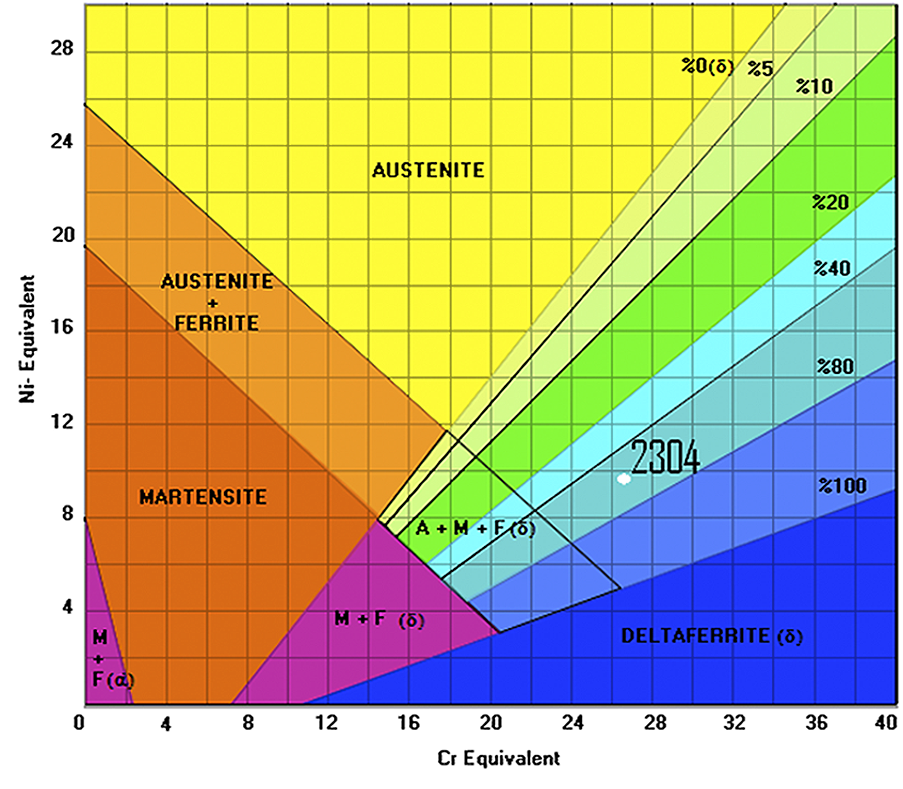

Zwart-wit verbindingen zijn lasverbindingen tussen roestvast staal en koolstofstaal die respectievelijk wit en zwart worden genoemd. Gelaste combinaties van nikkellegeringen en koolstofstaal worden ook zwart-wit verbindingen genoemd. Men kan dan primair denken aan lasverbindingen die gelegd zijn met het TIG- en MIG-lasproces, maar secundair ook aan laserlassen, explosief lassen, diffusie lassen enz. Er moet wel aan bepaalde voorwaarden worden voldaan om tot een goede ductiele lasverbinding te komen. Voor de combinatie roestvast staal en koolstofstaal is het daarom nodig altijd een hoger gelegeerd lastoevoegmateriaal te gebruiken om martensietvorming in de las te voorkomen. Martensiet is bros en dat kan leiden tot breuk. Zo kiest men voor AISI 304(L) meestal de kwaliteit E309L en voor 316(L) het typeE309Mo. Om van tevoren te bepalen welke lasstructuur te verwachten is, kan dat bepaald worden aan de hand van het Schaeffler diagram (afbeelding 1).

Door Ko Buijs - Innomet Consultancy BV

Het Schaeffler diagram

Men kan het type structuur van de uiteindelijke lasverbinding berekenen met behulp van het Schaeffler diagram. Op de verticale as van dit diagram staat het nikkel equivalent en die waarde wordt berekend aan de hand van de elementen die de austenietfase bevorderen. Op de horizontale as staat het chroom equivalent en dat wordt bepaald door de elementen die de ferrietfase bevorderen. De invloed van ieder element in deze formule wordt gekenmerkt door het getal waarmee het percentage vermenigvuldigd mag worden. De formule luidt:

• Chroom equivalent = %Cr + %Mo + 1,5x%Si + 0,5x%Nb + 2x%Ti

• Nikkel equivalent = %Ni + 30x%C + 0,5x%Mn

De verklaring van de letters in dit diagram is als volgt: A is austeniet, F is ferriet en M is martensiet. Indien de las geheel bestaat uit austeniet, dan is er een behoorlijke kans op warmscheuren. Als deze lasstructuur geheel ferritisch is, dan is er ongewenste korrelgroei te verwachten. Indien de las martensitisch van structuur is, dan is het risico op koudscheuren groot. Daarom streeft men in de praktijk naar een austenitische structuur met daarin enige procenten ferriet, zoals dat te zien is in het diagram. Wel dient men dan weer op te passen dat er geen sigmafase in de structuur ontstaat.

Afbeelding 1: Het Schaeffler diagram.

Omdat er tegenwoordig diverse typen roestvast staal zijn ontwikkeld die nog meer legeringselementen bevatten dan in de tijd van de heer Schaeffler, is er een variant op het Schaeffler diagram gekomen. Dit wordt het Schaeffler-De Long diagram genoemd maar hier gaan we in dit artikel niet verder op in.

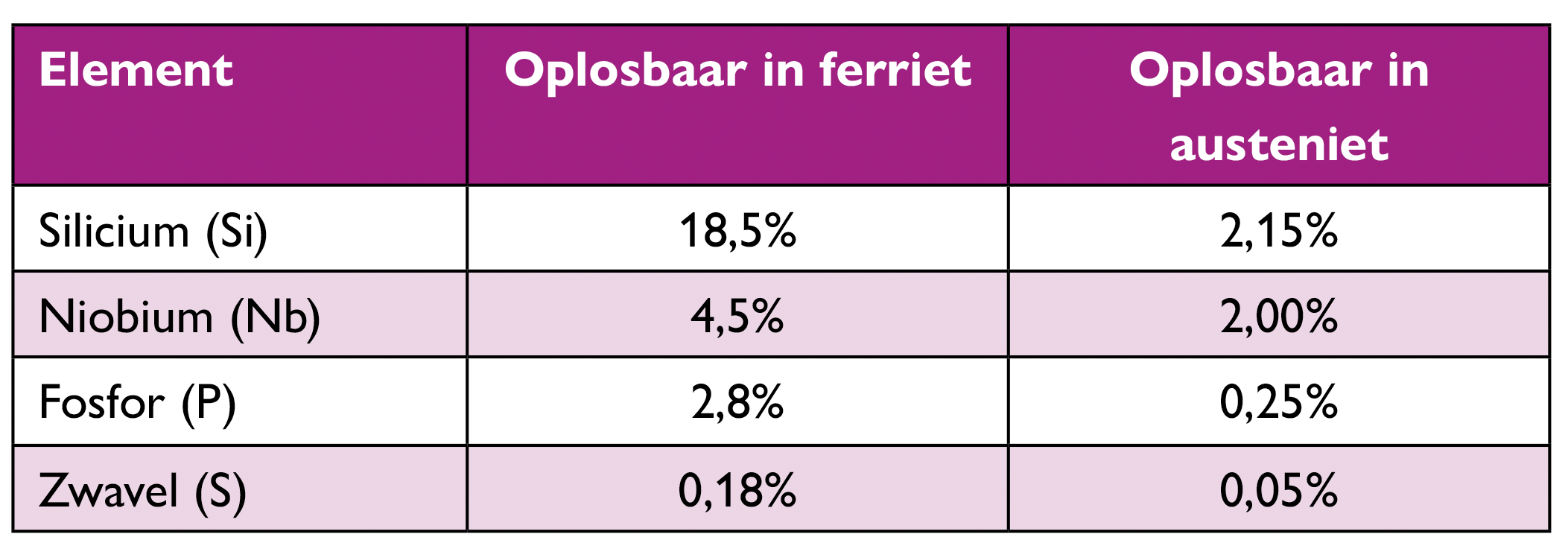

Het bestrijden van warmscheuren

Als er enige procenten ferriet aanwezig zijn in het austeniet, wordt de kans op het ontstaan van warmscheuren zeer effectief bestreden. De reden hiervan is dat ferriet een groter oplossend vermogen heeft voor verontreinigingen dan austeniet. Het zijn de verontreinigingen die de kans op warmscheuren vergroten, omdat deze tijdens het stollen voor het stollingsfront worden uitgedreven. Hierdoor zullen de verontreinigingen zich langs de korrelgrenzen als filmpjes gaan nestelen. Deze bestanddelen hebben veelal een eutectische structuur met een laag smeltpunt, zodat tijdens het stollen de krimpende kristallen deze filmpjes kapot trekken. Dat is per definitie het ontstaan van een warmscheur. Maar omdat veel van deze schadelijke elementen worden opgenomen in de ferrietfase, neemt de kans op deze scheuren sterk af. In tabel 1 zijn de percentages van deze oplosbaarheid te zien. Kort gezegd kan gesteld worden dat ferriet voor roestvast staal a.h.w. een vuilnisbakfunctie heeft.

Tabel 1: oplosbare percentages verontreinigingen in ferriet en austeniet.

Het probleem over het ontstaan van warmscheuren, kan ook effectief worden bestreden door 6 tot 8% mangaan in het lastoevoegmateriaal te legeren. Bovendien moet het percentage verontreinigingen, zoals fosfor en zwavel, altijd laag gehouden worden. Ook is het van belang om bij elektroden een basische bekleding te kiezen. Deze oplossing van het probleem is echter nogal kostbaar terwijl de lasbaarheid bepaald niet optimaal te noemen is. Bovendien ontstaat hierdoor hinderlijke slakvorming. Een goedkope elektrode is het type 18Cr/8Ni/6Mn. De lasbaarheid van deze mangaan houdende elektrode is helaas ook niet optimaal te noemen.

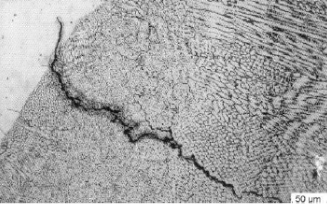

Afbeelding 2: warmscheur in austenitisch roestvast staal

Het verbindingslassen van roestvast staal aan ongelegeerd of laag gelegeerd staal met bijvoorbeeld beklede elektroden, wordt dus een zwart-witverbinding genoemd. Dit is de meest voorkomende combinatie in de groep van ongelijksoortige lasverbindingen. Vroeger werden voor het lassen elektroden van het type E310 gebruikt. De volaustenitische structuur,die hiermee werd verkregen, gaf echter aanleiding tot warmscheuren. Dit kan wordenondervangen door 6 à 8% mangaan aan de elektrode toe te voegen, zoals hierboven reeds is beschreven.

Verdunning van het lasmetaal

Door de verdunning van het lasmetaal, als gevolg van het mengen van ongelegeerd staal met roestvast staal, wordt in de las de kwantitatieve aanwezigheid aan legeringselementenverlaagd. Dit wordt opgevangen door een lasmetaal te kiezen met een verhoogd chroom- en nikkelgehalte. In de praktijk wordt dat veelal de ‘grotere broer’ genoemd. Een goed voorbeeld hiervan is het gebruik van 24Cr/12Ni-elektroden, zoals het type E309. De toepassing van E309 elektroden heeft naast de goede lasbaarheid, ook nog andere voordelen. Deze elektrodenkunnen namelijk ook zonder problemen toegepast worden voor het leggen van een bufferlaag bij het lassen van geplateerd staal. In dit geval wordt aangeraden om bij voorkeur geen molybdeen houdende elektroden toe te passen. Vooral bij het lassen in meerdere lagen en vooral bij grote wanddikten, kan met molybdeen houdende elektroden verbrossing ontstaan. De verbrossing is toe te schrijven aan het ontstaan van ongewenste uitscheidingen tijdens het lassen bij hogere temperaturen. Men moet er rekening mee houden dat genoemd lasmetaal vele malen sneller bros wordt dan het basismateriaal. Het is daarom belangrijk dat in geval van kruipvaste zwart-wit verbindingen toevoegmaterialen worden gebruikt met een gecontroleerd ferrietgehalte. Voorbeelden hiervan zijn de Cr/Mo-staalsoorten die gelast worden aan austenitisch roestvast staal. Dat vraagt in de praktijk meestal om het gebruik van een normale bufferelektrode. Om de neiging tot verbrossing bij hoge temperatuurtoepassingen te verminderen, kan men ook lassen met een hoog nikkelhoudend toevoegmateriaal. Nadelen hiervan zijn de hoge prijs en de minder goede lasbaarheid. Een voordeel van lasmetaal op nikkelbasis is dat het risico van koolstofmigratie wegvalt en dus de ontkoling van het basismetaal en het opkolen van het lasmetaal wordt voorkomen. Verbindingen van austenitisch roestvast staal aan koolstofstaal die op thermische schok worden belast, is het gebruik van toevoegmaterialen op nikkelbasis gunstig. De reden hiervan is dat de uitzettingscoëfficiënt hiervan tussen die van ferritische en austenitisch roestvast staalin ligt. Bovendien profiteert men van de gunstige ductiliteit van nikkel.

Het TIG-lassen van roestvast staal aan ongelegeerd of laag gelegeerd koolstofstaal.

Het TIG-lassen van zwart-wit verbindingen hoeft normaal gesproken geen problemen op te geven. Zoals eerder is gesteld, dient hier een toevoegmateriaal gekozen te worden met een zekere hoeveelheid ferriet om warmscheuren te vermijden. Geadviseerd wordt naast een goededoorlassing, te kiezen voor een dusdanige voorbewerking van de lasnaden zodat het gebruik van lastoevoegmateriaal noodzakelijk is. Zo bewerkt men de zekerheid dat er een las ontstaatmet een structuur van austeniet en ferriet. Heeft men te maken met een verbinding van stikstofhoudend austenitisch roestvast staal aan mangaan houdend koolstofstaal, dan is niet alleen de staalzijde maar ook de roestvast staalzijde van invloed op de aanwezigheid van voldoende ferriet in het lasmetaal. Het is in dit geval dus nog meer van belang een geschikte naadvorm aan te brengen, zodat voldoende lastoevoegmateriaal in de lasnaad komt. Geconcludeerd kan worden dat het TIG-lassen van zwart-wit verbindingen zeer goed mogelijk is. Het vraagt alleen om een juiste keuze van het lastoevoegmateriaal, een aangepaste naadvorm en voldoende vakmanschap.

Afbeelding 3: het TIG-lassen

Het MIG-lassen van roestvast staal aan ongelegeerd of laag gelegeerd koolstofstaal

Bij het MIG-lassen van ongelijksoortige verbindingen is het risico van een slechte mengverhouding kleiner dan bij het TIG-lassen. De reden hiervan is dat tijdens het MIG-lassen de energietoevoer en de draadaanvoer van elkaar afhankelijk zijn. Ook moet rekening gehouden worden met de beschikbaarheid van het toevoegmateriaal. ER309 Mo-draad met een verhoogd ferrietgehalte is helaas moeilijk verkrijgbaar en daarom wordt aangeraden om altijd het type ER309 toe te passen. Men moet oppassen voor plakfouten aan de zijde van het roestvast staal. Een plakfout ontstaat als het lasmetaal op het moedermetaal plakt. Er komt dan geen goede verbinding tot stand. Plakfouten worden ook wel bindingsfouten genoemd. De lasser zal de lasboog dusdanig op het roestvast staal moeten richten zodat afwijkingen, door magnetische blaaswerking en betere geleidbaarheid van het ongelegeerde staalgecorrigeerd worden. Bij blaaswerking wordt de vlamboog vanuit de middenas afgebogen waardoor er oneffenheden in de las kunnen ontstaan. In de praktijk wordt het draadtype ER309 aanbevolen dat pulserend wordt gelast met als beschermgas argon. Bij dit proces kan zowel met massieve als met gevulde draad worden gelast.

Afbeelding 4: het MIG-lassen

Adviezen voor het lassen van zwart-verbindingen met lassen onder poederdek.

Het oplassen van zwart-wit verbindingen is op zich een kritische activiteit. Afhankelijk van de naadvorm en de lasuitvoering kunnen mengpercentages verkregen worden tussen 30 en 70%. Een dergelijke variatie in opmenging kan niet uitsluitend door de chemische analyse van de combinatie draad en metaalpoeder worden opgevangen. Om een scheurvrije las te realiseren, dient men de opmenging vooral met het ongelegeerde staal, onder controle te houden. Daarnaast heeft men de beschikking over de volgende middelen om een goede lasverbinding tot stand te brengen:

• De boog richten op het roestvast staal. Dit is nodig omdat de boog afwijkt naar het ongelegeerde staal;

• Lassen met naad zonder staande kant hetgeen inhoudt dat men een grondlaag legt met het MIG-proces of met basische elektroden;

• Een metaalpoeder gebruiken die het chroompercentage in de lasverbinding doet stijgen;

• De ongelegeerde staalzijde vooraf bufferen met elektroden van bijvoorbeeld het type E309.

Daarna kan de verbinding normaal worden afgelast met een aan het roestvast staal aangepaste combinatie van draad en poeder. Bij het oplassen met bandmateriaal zijn de gevaren voor een te grote opmenging in principe niet aanwezig. Door de pendelende boog ontstaat bij de juiste voortloopsnelheid (circa 10 cm/min) een opmenging van circa 10%.

Gevolgen voor de corrosiebestendigheid van ongelijksoortige lasverbindingen.

Qua corrosiebestendigheid levert het lassen van ongelijksoortige verbindingen meestal geen problemen op. In veel gevallen is het mogelijk een lastoevoegmateriaal te kiezen dat op z'n minst even corrosiebestendig is als het minst presterende deel. Uiteraard is er wel een potentiaalverschil maar omdat er in principe geen spleten zijn, hoeft men niet te vrezen voor corrosieproblemen. De reden is dat koolstofstaal zich anodisch opstelt t.o.v. roestvast staal in een waterig milieu. Ook blijkt in de praktijk dat dit koolstofstaal oppervlak normaal gesproken behoorlijk groot is. Hierdoor kan de ontstane elektrische stroom zich verdelen over een groot gebied waardoor er nauwelijks sprake is van een merkbare aantasting. Er vormt zich wel een behoorlijk groot probleem bij het lassen van roestvast staal aan bepaalde waterstofbestendige staalsoorten die een hoge druk moeten weerstaan. Dat zijn vooral die staalsoorten welke chroom, molybdeen en vanadium bevatten. Onder ongunstige procescondities kan hierbij verbrossing van de lasverbinding ontstaan dat tot ernstige schade kan leiden.

Mogelijke complicaties die op kunnen treden bij het lassen van ongelijksoortige verbindingen.

De complicaties die zich kunnen voordoen bij het lassen van ongelijksoortige verbindingen, vereisen op een aantal gebieden specialistische kennis. Hierbij moet men denken aan expertise in de lastechniek en ook in de metaalkunde. Ook factoren zoals de fysische eigenschappen van de te lassen materialen, kunnen een doorslaggevende invloeduitoefenen op de keuze van het lasproces en het lastoevoegmateriaal. Deze invloeden bepalenhet succes van de uiteindelijke lasverbinding. Het aan elkaar lassen van ongelijksoortige verbindingen lijkt ogenschijnlijk behoorlijk eenvoudig maar het vraagt een zorgvuldige aanpak. Qua sterkte moet namelijk het lasmetaal minstens even sterk of sterker zijn, dan de zwakste van de twee materialen die aan elkaar worden gelast. Dit zal in de praktijk eigenlijk in alle gevallen gerespecteerd moeten worden. Lasmetaal voor de toepassing van het lassen van ongelijksoortige verbindingen heeft in verreweg de meeste gevallen een hogere rekgrens dan de te verbinden materialen. Een uitzondering op de regel zou het gebruik kunnen zijn van zuiver nikkel als lasmetaal. Hoewel zuiver nikkel slechts een rekgrens van ±150 N/mm² zal het wel toegepast kunnen worden in een ongelijksoortige verbinding van bijvoorbeeld gietijzer aan staal of aan roestvast staal. Men dient dan wel rekening te houden met het mechanisch gedrag van het geheel vanwege de relatief lage rekgrens van dit lasmetaal.

Slot

Al met al kan gesteld worden dat het lassen van zwart-wit verbindingen geen problemen hoeft op te leveren als men de juiste spelregels in acht neemt. Een van de belangrijkste regels is om de juiste keuze te maken van het lastoevoegmateriaal. Daarnaast is het relevant om een geschikte naadvorm te kiezen zodat voldoende lastoevoegmateriaal in de lasnaad terecht komt.