Verhoogde productiviteit bij het lassen van roestvast stalen pijp

De neersmeltsnelheid van een conventioneel CV (constant voltage) MIG-proces, en daarmee de productiviteit, kan worden verhoogd door de draadaanvoersnelheid te verhogen. Dit is echter alleen mogelijk als de lastoepassing dit toestaat en als de kwaliteit niet in het geding komt. Een hogere draadaanvoersnelheid gaat vaak gepaard met een hogere warmte-inbreng en dit kan een ongunstige invloed hebben op de mechanische eigenschappen van het lasmetaal en basismateriaal. Lincoln Electric heeft een nieuw puls-MIGproces ontwikkeld waarmee met hogere draadaanvoersnelheid gelast kan worden zonder de genoemde nadelige effecten.

door Peter van Erk, Harm Meelker en Dirk Ritsema

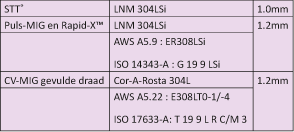

Tabel1.

Het door Lincoln ontwikkelde Rapid-X™ lasproces werkt met een kortere booglengte, waardoor een significant hogere lassnelheid kan worden behaald, terwijl de warmte-inbreng evenredig daalt. De kortere booglengte, en daarmee het lagere boogvoltage, zorgt bovendien dat de kans op randinkarteling sterk afneemt.

In een veelvoorkomende rvs pijp-pijpverbinding is Rapid-X voor vul- en sluitlagen vergeleken met een conventioneel puls-MIG-proces (massieve draad) en met een standaard CV-MIG-proces (gevulde draad). De grondlaag is in alle gevallen gelast met het STT®-lasproces. Dit artikel presenteert de uitkomsten van dit onderzoek.

Lasprocedure

Voor elke proef is het pijpmateriaal ASTM A312 TP304L Sch. 40S (323,9mm x 9,53mm) gebruikt. De V-60° naadvoorbewerking gebeurde volgens de industriële standaard. De pijpen werden gehecht met behulp van drie bullets. Een overzicht van de toegepaste lastoevoegmaterialen is gegeven in tabel 1. Alle lastoevoegmaterialen zijn standaard op de markt verkrijgbare producten, tabel 1.

Bij de lasprocessen voor massieve draad is beschermgas ISO 14175 - M12 (96% Ar / 3% CO2 / 1% H2) toegepast. Beschermgas ISO 14175 - M21 (80% Ar / 20% CO2) is toegepast bij het lassen met een gevulde lasdraad. De grondlaag en het basismateriaal (binnendiameter) zijn gedurende de gehele lasprocedure beschermd met formeergas ISO 14175 - F5 (95% N2 / 5% H2) en een Walter Schnorrer WS 300 ‘backing systeem’.

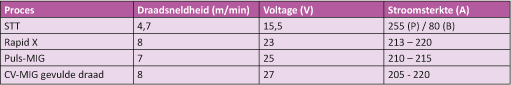

Tabel 2. Gebruikte lasparameters per lasproces.

Alle STT-grondlagen zijn handmatig gelast in een roterende pijp (laspositie PA / 1G-R). Er is gebruikgemaakt van een niet-synergisch lasprogramma waarbij de piekstroom, grondstroom en draadsnelheid onafhankelijk van elkaar ingesteld konden worden door de lasser. Ook de vul- en sluitlagen zijn gelast in een roterende pijp, echter met behulp van een simpele gemechaniseerde oplossing – een ‘pendelautomaat’. Hierbij kan de lasser de contacttip–werkafstand, draadpositie en zwaaibeweging tijdens het lassen aanpassen. Dit resulteert, zoals te zien in figuur 1, in een uitstekend visueel uiterlijk van de las, optimale productiviteit en kwaliteit en beperkte lichamelijke belasting van de lasser.

Figuur 1. Uiterlijk van de sluitlaag gelast met Rapid-X.

Resultaten

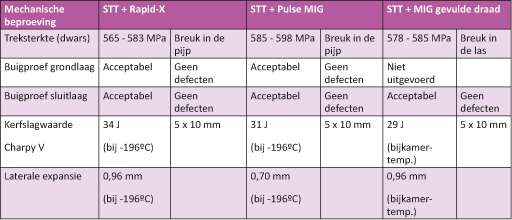

De gelaste verbindingen werden destructief getest om de mechanische eigenschappen te bepalen. De treksterkte (dwars) en kerfslagwaarden werden bepaald en buigproeven over de grond- en sluitlaag werden uitgevoerd. Ook werd de laterale expansie van de kerfslagstaven bepaald, aangezien dit vaak een onderdeel is van de specificaties voor austenitisch roestvast staal in cryogene toepassingen. De testresultaten zijn vermeld in tabel 3, waarbij vermeld moet worden dat de kerfslagstaven met gereduceerde dikte (5 mm i.p.v. 10 mm) zijn toegepast in verband met de wanddikte van de pijp. Elke gelaste verbinding bevatte een handmatig gelaste STT-grondlaag en gemechaniseerd gelaste vul - en sluitlagen.

Tabel 3. Resultaten mechanische beproeving voor drie combinaties van lasprocessen.

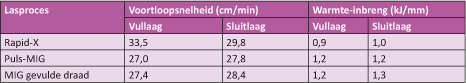

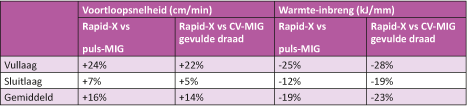

De voortloopsnelheden en warmte-inbreng zijn gegeven in tabel 4. In tabel 5 zijn deze waarden geconverteerd naar percentages, om de vergelijking tussen Rapid-X en de andere lasprocessen inzichtelijk te maken.

Tabel 4. Voortloopsnelheid en warmte-inbreng per lasproces.

Tabel 5. Vergelijking voortloopsnelheden en warmte-inbreng.

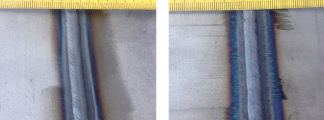

Het toepassen van Rapid-X resulteert gemiddeld gezien in 15% hogere lassnelheden ten opzichte van conventioneel puls-MIG lassen en CV-MIG-lassen met gevulde draad. De hogere lassnelheid en de lagere boogspanning van Rapid-X resulteren in een gemiddeld 20% lagere warmteinbreng. De lagere warmte-inbreng van het Rapid-X-lasproces resulteert in een significant kleinere verkleurde zone aan de grondlaagzijde (figuur 2).

De laslagen met Rapid-X werden gelast met een hogere draadaanvoersnelheid (neersmeltsnelheid) ten opzichte van conventioneel puls-MIG-lassen. Deze hogere draadaanvoersnelheden gaan echter niet gepaard met een hogere lasstroom. Dit is een kenmerkend voordeel van het Rapid-X-proces.

Figuur 2. Verkleurde zone grondlaagzijde met Rapid-X (links) en puls-MIG (rechts).

Conclusie

Dit artikel beschrijft een vergelijkend onderzoek naar het gemechaniseerd lassen van vul- en sluitlagen van roestvast stalen pijp door middel van een nieuw pulserend MIG-proces - Rapid-X- ten opzichte van conventioneel pulserend MIG-lassen en ten opzichte van MIG-lassen met gevulde draad.

Rapid-X laat in deze toepassing een toename in productiviteit zien van 15% en een afname in warmte-inbreng van 20%. De aanzienlijk lagere boogenergie van Rapid-X resulteert in een smallere warmte-beïnvloede zone, wat duidelijk herkenbaar is aan de doorlassingszijde. Dit heeft een direct positief effect op de corrosieweerstand van de lasverbinding, vooral bij roestvaste staalsoorten. De mechanische beproevingen laten zien dat met Rapid-X uitstekende sterkte- en taaiheidswaarden behaald worden.

Surface Tension Transfer (STT®)

Bij de prefabricage van leidingwerk en in de leidingbouw wordt het STT-lasproces toegepast voor het lassen van grondlagen.

STT is een waveform- gecontroleerd kortsluitboogproces waarbij de lasstroom onafhankelijk van de draadsnelheid kan worden ingesteld. De fase van de lasboog wordt aan de hand van het boogvoltage continu gemeten, waardoor op het juiste moment de juiste hoeveelheid lasstroom kan worden geleverd aan de boog. Hierdoor worden lasrook en lasspatten gereduceerd. Na het lassen van de grondlaag met STT kan direct met de vullagen worden begonnen, gebruikmakend van onder andere het onderpoederlasproces, zonder risico op doorbranden van de grondlaag. Dit komt doordat de dikte van een STT-grondlaag kan oplopen tot ongeveer 5 mm. Ten opzichte van het TIG-proces kan een grondlaag met STT vier maal sneller worden geproduceerd, terwijl het minder tijd kost om een lasser te trainen in het maken van kwalitatief hoogwaardige lassen.

Rapid-X™

Rapid-X™ is een waveform-gecontroleerd synergisch pulslasproces dat werkt met een significant kortere lasboog ten opzichte van een CV (constant voltage) sproeiboogproces en een puls-MIG-proces.

Rapid-X maakt gebruik van de STT-module om het bevochtigingsgedrag van het smeltbad bij een lagere lasstroom te bevorderen en spatvrije lassen te realiseren. De piekstroom bij Rapid-X wordt nauwkeurig gecontroleerd om voldoende energie aan de boog leveren om ook bij zeer hoge voortloopsnelheden een uitstekende aanvloeiing en diepe inbranding te verzorgen.

Puls-MIG

In tegenstelling tot Constant Voltage (CV) sproeibooglassen, waarbij de lasstroom continu hoog blijft, zal bij conventioneel puls-MIG-lassen de lasstroom moduleren tussen een ingestelde piekstroom en grondstroom.

Hierdoor vindt een zeer gecontroleerde druppelafsplitsing plaats en kleinere druppels worden met hoge snelheid door de lasboog getransporteerd naar het smeltbad. Dit resulteert in een zeer stabiele lasboog met lage warmte-inbreng, waarmee in alle posities gelast kan worden in zowel dun als dik materiaal.