Vecom, kennis en kunde bij complexe reinigingen

Oppervlaktebehandeling van metalen is een containerbegrip waarin een grote variëteit aan technieken verenigd worden. Dat brede spectrum vertaalt zich ook in de samenstelling van de Vecom Group. Diverse groepsmaatschappijen in Nederland, België en het Verenigd Koninkrijk leggen zich toe op diverse vormen van het reinigen en behandelen van metaaloppervlakten. In dit artikel lichten we er een tweetal uit.

Vecom Metal Treatment met vestigingen in Maassluis en Enschede legt zich toe op het reinigen van voornamelijk roestvaststalen constructies door middel van sproeibeitsen of behandeling in de diverse beitsbaden die de onderneming exploiteert.

Vecom Projects (een samenwerkingsverband tussen Vecom Industrial Services in Maassluis en Vecom Sillavan Metal Treatment in Bury in het Verenigd Koninkrijk) opereert daarentegen voor diverse opdrachtgevers in de procesindustrie op de locaties van die ondernemingen waar dan ook ter wereld.

Barry Hammerstein (manager technology) en Lucas Vroon (projectmanager on-site services) geven ons inzicht in boeiende technische inhoudelijke vraagstukken die zich in hun carrière binnen de Vecom bedrijven manifesteerden en hoe de ondernemingen hun kennis, kunde en ervaring aanwendden en daarmee hun meerwaarde bewezen voor de opdrachtgever.

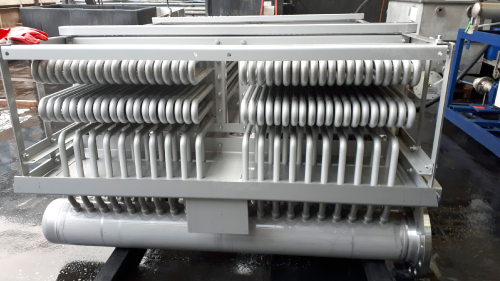

Behandeling van roestvaststalen verdampers

“Industriële warmtewisselaars komen voor in vele uitvoeringen met even zoveel toepassingen. De meest bekende warmtewisselaars zijn pijp- en plaatwarmtewisselaars” begint Barry Hammerstein zijn betoog. “De metaalkeuze van deze apparatuur is afgestemd op het proces, medium, temperatuur, druk, rek en corrosiebestendigheid. Men treft dan ook een grote verscheidenheid van materialen aan zoals constructiestaal, roestvast staal, duplex staal, inconel, hasteloy en dergelijk.

Afhankelijk van het materiaal, de bewerking zoals rollen of lassen en de proces milieuomgeving moet deze kostbare apparatuur zo optimaal mogelijk beschermd worden tegen corrosie om zo de levensduur te optimaliseren. De Vecom Group heeft een brede ervaring met onder andere het herstellen van de corrosiebestendigheid door beitsen en passiveren van de vele roestvast staal soorten”.

Beitsen en passiveren in het kort

“De belangrijkste reden om RVS te beitsen heeft te maken met het verwijderen van lasverkleuring. Deze door warmte aangetaste gebieden hebben een sterk verminderde corrosieweerstand. Daarnaast worden met het beitsen alle vreemdijzer- en chloriden deeltjes opgelost. Deze deeltjes hebben ook een schadelijk effect op de corrosiewerende chroomoxidehuid van RVS. Door chemisch te passiveren wordt de chroomoxidehuid versneld opgebouwd en bereikt het RVS in de kortst mogelijke tijd weer een optimale corrosieweerstand. Voor bepaalde toepassingen in onder andere de petrochemische industrie is dit echter nog niet toereikend. Daar wordt er een extreem schoon oppervlak vereist. De reiniging hiervoor wordt samengevat onder de noemer ultraclean of zuurstof schoon reinigen” weet Hammerstein.

Zuurstofschoon reinigen

“Bepaalde systemen, bijvoorbeeld voor zuivere zuurstof toepassing, vereisen volledige afwezigheid van organische vervuiling als olie, vet en vingerafdrukken. Zelfs de kleinste sporen van vervuiling kunnen vooral bij verhoogde temperaturen spontane ontbranding tot gevolg hebben”, vervolgt Barry zijn verhaal. “Het reinigen van leidingen, warmtewisselaars, filters en dergelijke voor zuiver zuurstoftoepassing vereist een hoge mate van zuiverheid van de reinigingsproducten en het spoelwater. Het reinigen gebeurt afhankelijk van de gebruikte type metalen en de te verwijderen vervuiling in een of meerdere stappen.

De gebruikte reinigingsmiddelen zijn alkalische, neutrale of zure chemische middelen. Hierbij omvat de oppervlaktebehandeling vaak niet alleen het ontvetten maar ook andere behandelingen als beitsen, passiveren of fosfateren. Afhankelijk van het te reinigen onderdeel, de vervuiling en de afmetingen kunnen verschillende technieken gebruikt worden zoals onder andere ultrasoon reiniging, onderdompeling, of inwendige circulatie”

“Na de zuurstofschoon reiniging ondergaan de gereinigde onderdelen een eindinspectie volgens de ASTM G93-03 norm. Volgens deze norm zijn een aantal eindinspecties mogelijk waaronder visuele inspectie, UV licht test, veegtest of oplosmiddel extractie. Na deze inspectie worden de onderdelen verpakt of afgedicht voor vervuiling van buitenaf en voorzien van een label met “gereinigd voor zuurstof” indicatie”.

Zuurstofschoon reinigen van verdampers

“Voor een klant van Vecom Metal Treatment worden regelmatig RVS verdampers zuurstofschoon gereinigd die voor cryogene toepassing gebruikt gaan worden. Deze verdampers worden in- en uitwendig gebeitst en gepassiveerd. Inwendig wordt er tevens een zuurstofschoon reiniging uitgevoerd. Deze verdampers kunnen behoorlijke afmetingen hebben, een lengte van 10 tot 12 meter is hierbij heel gewoon. Door de uitvoering van deze verdampers vraagt de behandeling en inspectie verschillende technieken”.

“Uitwendig worden de verdampers gebeitst door middel van onderdompeling in een groot RVS beitsbad. Om dit mogelijk te maken worden de verdampers volledig afgeblind zodat ze tijdens het dompelbeitsen niet vol lopen en in een later stadium inwendig dubbel gebeitst zouden worden. Inwendig worden de verdampers middels het circuleren van verschillende chemie gebeitst en zuurstofschoon gereinigd. Hierbij vraagt het spoelen tussen elke reinigingsstap extra aandacht om er zeker van te zijn dat alle gebruikte chemie volledig uit het systeem verwijderd is. Daartoe wordt de geleidbaarheid van het spoelwater gemeten”.

“Voor het uitvoeren van een goede inwendige behandeling worden tijdens het inwendig circuleren monsters genomen van de vloeistof. Deze monsters worden geanalyseerd op sterkte van de chemie en de ijzerwaarden in de chemie waar mee gecirculeerd wordt. Op deze manier houdt Vecom goed zicht op de werking van de chemie tijdens de reiniging”.

Eindinspectie

“Verdampers zijn inwendig niet met 100% zekerheid te inspecteren voor zuurstoftoepassing. Dit komt simpelweg omdat inwendig niet het gehele oppervlak toegankelijk is voor inspectie. Om dit vraagstuk op te lossen is er gekozen om een los leidingdeel van het materiaal waar de verdamper uit is vervaardigd op te nemen in het circulatie systeem tijdens de reiniging. Op dit leidingdeel wordt na de inwendige reiniging een oplosmiddel extractie test uitgevoerd. Hiermee kan exact bepaald worden hoeveel mg/m² organisch materiaal er op het oppervlak aanwezig is”.

De beoordeling en rapportage aan de klant vindt plaats volgens ASTM G93-03. Het restant van de verdamping wordt beoordeeld volgens een normering langs zes niveaus:

Level A < 1 mg/ft2 (11 mg/m2)

Level B < 3 mg/ft3 (33mg/m2)

Level C < 6 mg/ft2 (66mg/m2)

Level D < 20 mg/ft2 (220 mg/m2)

Level E < 50 mg/ft2 (550 mg/m2)

Level F Gespecificeerd door de gebruiker of de toeleverancier van de onderdelen.

Chemisch reinigen in de voedingsmiddelen - en farmaceutische industrie

Lucas Vroon is als projectmanager verantwoordelijk voor de on-site projecten. “ Roestvast staal wordt veel gebruikt bij farmaceutische toepassingen. De reiniging van dit roestvast staal is erg belangrijk omdat hygiëne in de farmaceutische industrie een erg hoge prioriteit heeft. Een van de verschijnselen die optreden bij roestvast staal, bijna uitsluitend binnen de farmaceutische industrie, is rouging. Rouging is een roodbruine film van ijzeroxides en ijzerhydroxides en wordt aangetroffen in systemen die in contact komen met ultra puur water”.

“Zoals bekend, vormt RVS spontaan door contact met zuurstof uit de lucht een passieve chroomoxidehuid, welke het onderliggende roestvast staal beschermt. Vervuilingen zullen vorming van deze oxidehuid verstoren. Daarom moet het oppervlak goed schoon zijn. In een ultra puur watersysteem kan de beschermende oxidehuid aangetast worden. Ultra puur water bevat geen of nauwelijks ionen. Hierdoor is de kracht om ionen in de oplossing te trekken zo sterk, dat de chroomoxidehuid kan oplossen. Hierdoor blijft er dus een actief en onbeschermd oppervlak achter. Chroom en nikkel ionen blijven bij neutrale pH in oplossing. IJzer ionen lossen echter slecht op in water met een pH-waarde hoger dan 3. Deze ionen slaan dan ook neer als ijzerhydroxiden op het actieve RVS oppervlak tijdens het herpassiveren. De ijzerhydroxiden zullen vervolgens oxideren tot ijzeroxiden. Deze oxiden hebben een rode kleur, vandaar de naam rouge. Onder de rouge kan een micromilieu ontstaan, waardoor bijvoorbeeld sulfiden en chloriden putcorrosie kunnen veroorzaken”.

Verwijderen van rouge

“Het verwijderen van rouge kan op verschillende manieren” legt Vroon uit. “Conventioneel beitsen met beitsvloeistof op basis van salpeterzuur en fluorwaterstofzuur zal de passieve laag oplossen en daarmee rouge verwijderen waardoor een schoon oppervlak ontstaat. Een nadeel hiervan is dat dit proces het oppervlak etst waardoor dit ruwer wordt. Ruwere oppervlakken zijn weer vatbaarder voor verdere rouging en aangroei van overige (proces)vervuilingen. Mechanisch polijsten kan ook rouge verwijderen. Dit is echter een duur en tijdrovend proces. Daarnaast kan mechanisch polijsten niet of nauwelijks toegepast worden in leidingen, pompen en afsluiters. Vecom heeft een product ontwikkeld welke in staat is de passieve laag en de rouging te verwijderen, zonder de oppervlakte ruwheid te verhogen. Dit product, Vecinox Derouging Solution, kan eenvoudig rondgepompt worden in systemen zoals tanks, vaten, leidingsysteem, pompen en dergelijke. Na de reiniging met dit product dient het systeem volledig chemisch gepassiveerd te worden”.

Werkprocedure voor de farmaceutische industrie

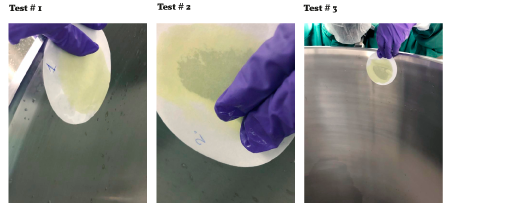

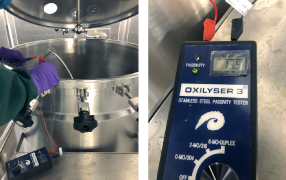

“Strenge regelgeving in de farmaceutische industrie vraagt om betrouwbare oplossingen. Hiertoe heeft Vecom voor klanten in deze industrie een Work Method Statement (WMS) ontwikkeld. In deze werkprocedure wordt beschreven hoe het systeem op een veilige manier gereinigd kan worden. Een uitgebreid veiligheidsplan en taak risico analyse (TRA) maken naast de reinigingsprocedure deel uit van dit WMS. In de reinigingsprocedure worden de verschillende reinigingsstappen nauwkeurig omschreven. Hoe dit reinigingsproces wordt gemonitord wordt ook vastgelegd. Zo worden tijdens de reiniging diverse analyses uitgevoerd. Na de reiniging wordt bepaald of deze succesvol is geweest, door onder andere een visuele inspectie, een ferroxyltest en een passiviteitstest uit te voeren. Al deze analyses worden vastgelegd in een rapportage voor de klant. Hieruit blijkt dat de vervuiling is opgelost, alle reiniging chemicaliën verwijderd zijn en het systeem weer aan alle eisen voldoet”.

Figuur 1: Uitvoering van een ferroxyltest na reiniging.

Afwezigheid van blauwe verkleuring op het testpapier bewijst dat vreemd ijzer niet meer aanwezig is.

Figuur 2: Uitvoering van een passiviteitstest na reiniging. Een waarde hoger dan 60 bewijst dat het RVS oppervlak weer volledig passief (en dus beschermd) is.

Microbiologisch geınduceerde corrosie

Microbiologisch geïnduceerde corrosie (MIC) is de term die wordt gebruikt voor mechanisme waarin de corrosie wordt geïnitieerd en/of versneld door micro-organismen zoals bacteriën, algen, schimmels en dergelijke. In het algemeen manifesteert zich dit als een putvormige of kratervormige aantasting.

MIC bij nieuwbouw projecten

“MIC is een veel voorkomend faalmechanisme in water systemen, met name in koelwater systemen waarin voldoende voedingsstoffen voor de micro-organismen aanwezig zijn. MIC kan in vrijwel alle industrieën voorkomen. Vecom is zelfs meerdere keren betrokken geweest bij projecten waar MIC door externe partijen is aangetroffen tijdens nieuwbouw projecten in onder andere de voedingsmiddelenindustrie. De MIC was gevormd na het lektesten van de RVS leidingsystemen met normaal kraanwater. Het is normaal dat in kraanwater bacteriën zitten. Door na het lektesten niet te drogen blijft stilstaand water met bacteriën achter. De bacteriën kunnen zich gaan vermenigvuldigen en leiden tot lekkages. Met name de gebieden rondom de lasnaad zijn gevoelig voor MIC, indien deze niet gebeitst zijn na het lassen of wanneer verkeerde lasprocedures zijn gebruikt. MIC in nieuwbouw kan in principe vrij eenvoudig voorkomen worden door goede lasprocedures toe te passen, bijvoorbeeld door juist gebruik van formeergas en/of te beitsen en passiveren na installatie en lassen. Tevens is het belangrijk om na de lektest er zeker van te zijn dat er geen stilstaand water achter kan blijven. Goed aflaten en drogen is een oplossing indien na de lektest het systeem niet direct in bedrijf wordt genomen” weet Lucas Vroon uit ervaring.

Oplossen biofilm en herstellen RVS oppervlak

“Wanneer eenmaal MIC is aangetoond, is de enige oplossing de oorzaak van deze MIC te verwijderen en het RVS oppervlak te herstellen. Hiertoe heeft Vecom in de praktijk meerdere reinigingen uitgevoerd en een Work Method Statement gemaakt om de veiligheid en kwaliteit te waarborgen. Zo zal eerst de microbiologische filmlaag (biofilm/slijm) opgelost moeten worden met een sterk alkalische oplossing bij verhoogde temperatuur. Na spoelen wordt het systeem gebeitst en chemisch gepassiveerd. Tot slot wordt het systeem volledig gedesinfecteerd. Het uitstromende water wordt geanalyseerd door een erkend drinkwaterlaboratorium, waardoor met zekerheid is vastgesteld dat alle bacteriën afgedood zijn”.