Processen optimaal ingericht met QRM

PRODUCTIE VAN HIGH MIX / LOW VOLUME-SERIES VRAAGT EFFECTIEVE AANPAK

De Metaalunie staat voor de MKB in de metaalsector in Nederland. Bedrijven van 1 tot circa 100 medewerkers, zo’n 13.000, van Terneuzen tot Delftzijl. Wat veel MKB-bedrijven gemeen hebben is productie van klantspecifieke producten; maatwerk in kleine series en aantallen. Daarom zijn MKB en QRM twee zaken die uitstekend bij elkaar passen. QRM, voluit Quick Response Manufacturing, is een werkwijze waarmee je bedrijfsprocessen uiterst effectief kunt inrichten. ALURVS bezocht de Metaalunie om over dit onderwerp in gesprek te gaan met Godfried Kaanen, voorzitter van de Metaalunie en ervaringsdeskundige op het gebied van QRM.

Door Myriam Borghuis

Kaanen kent dit aandachtspunt uit de praktijk. ‘Wij zijn een MKB-bedrijf met zo’n dertig medewerkers. We maken maatwerk scharnieren uit plaat voor de industrie. Na begin jaren negentig, toen de productie van veel grote series naar het buitenland ging, is Bosch zich gaan specialiseren in kleine, klantspecifieke opdrachten. We hebben een gevarieerd machinepark. Omdat de opdrachten heel divers zijn, staan machines soms langere tijd stil en op andere momenten zijn ze voortdurend in gebruik en kom je bijna capaciteit te kort. Over de levertijd: Minder in aantal is voor de afnemer een equivalent voor sneller te leveren. Maar klantspecifiek is ook gelijk aan meer bewerkelijk en veel omstellen van apparatuur. De inrichting van onze processen moest dan ook sterk worden herzien.’

AANPASSING PROCESSEN

Vanaf 2004 heeft Bosch Scharnieren het Lean-principe omarmd. Lean Manufacturing richt zich op eliminering van verspillingen, maar dan is er ook sprake van een vaste en vaak min of meer lineaire route die de orders afleggen. Dat laatste was bij Bosch niet het geval door de grote diversiteit. De vraag was: Hoe krijg je die doorlooptijd verkort van die vele kleine, diverse opdrachten en hoe produceer je zo effectief mogelijk. Kaanen: ‘Bij Bosch Scharnieren was het eind 2007 duidelijk. Het accent kwam steeds meer op maatwerk en dan zijn doorlooptijd en stilstand van machines belangrijke aandachtspunten. Wij hebben een consultancybedrijf ingehuurd, waar een specialisme aanwezig was op het gebied van procesoptimalisatie. Daar kwam QRM in beeld.’

IMPLEMENTEREN VAN QRM

Kaanen: ‘Dat er een procesverandering moest plaatsvinden was duidelijk. De klant vroeg om een snellere en exact moment van levering en daarnaast merkte ik dat wij niet meer groeiden in de diepte. Dan zoek je het in de breedte, maar dan wordt de diversiteit nog groter. Ook was het zo dat die klanten op een steeds grotere afstand zaten en dat is nog steeds zo. De routing van de diverse stappen, de snelle doorloop, de kennis, het zijn allemaal zaken waar je mee te maken hebt.

De verdeling en de invulling van de werkzaamheden moesten anders ingedeeld worden.’

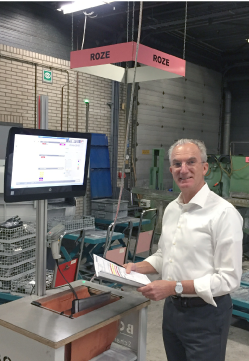

Werkcel Roze bij BOSCH Scharnieren.

WERKEN IN CELLEN

QRM stelt wel de nodige eisen aan de bedrijfsvoering. Kaanen: ‘Het bedrijf moet anders ingericht worden, waarbij je let op overbodige schakels in processen. We zijn afgestapt van afdelingen, maar gingen in flexibele en multifunctionele werkcellen werken. Een werkcel is een cluster van bij elkaar horende machines met een zelfsturend team van medewerkers. De werkcellen zijn afgestemd op een specifiek werkproces, zowel qua menskracht als machines. Mensen worden multifunctioneel ingezet en kunnen op verschillende machines werken. Door deze aanpak haal je de stilstand tussen werkprocessen uit het systeem. Dit komt de doorstroming, de flow, ten goede.’

Kaanen geeft aan wat het positieve effect hiervan is: ‘In het verleden was de leveringstijd vaak zes tot acht weken. Dit is nu gereduceerd tot anderhalf à drie weken. Doordat je op vakmanschap stuurt, komt dit de kwaliteit ten goede. Het effect van QRM is ook dat medewerkers beter inzetbaar en meer gemotiveerd zijn door de wisseling in het werk.’

Kaanen merkte tevens dat deze aanpak goed aansloot bij zijn klanten. ‘Ons klantenbestand heeft zich verbreed, omdat klanten in andere landen nu ook maatwerk door ons snel geleverd konden krijgen. Dat wordt in de Europese industrie steeds belangrijker.’

De implementatiefase duurde bij Bosch Scharnieren een half jaar, gebruikmakend van het stappenplan dat is gebaseerd op de theorie van QRM-goeroe professor Rajan Suri. ‘Laat je hierdoor inspireren en creëer draagvlak onder de werknemers, die het moeten uitvoeren.’ Daarna was het jaren van doorzetten en finetunen.

AANDACHTSPUNTEN BINNEN QRM

Zo kreeg het model steeds meer vorm. ‘Voor het menselijke model hadden we zo een oplossing gevonden. Verder moesten we kijken naar het inrichtingsmodel; hoe gaan we zo’n fabriek nu indelen. Denk vanuit de routing van een order. Zijn het drie op elkaar volgende bewerkingen, die binnen één cel uitgevoerd kunnen worden, is het duidelijk. Maar als je bij meerdere cellen moet zijn is dat anders. Hoe voorkom je dat een cel te vol of te leeg raakt?’

Suri had daar ook een systeem voor ontwikkeld: maak een bufferopslag. Na afronding van een bewerking gaat een van de mensen langs de bufferopslag. Hij zal dan wel moeten prioriteren wat hij als eerste oppakt. Maar zo is er nooit stilstand. ‘Het POLCA-principe, waar wij als een van de eerste mee gingen werken. POLCA staat voor Paired-cell Overlapping Loops of Cards with Autorization. Een variant op Kanban, geschikt voor een omgeving waar veel verschillende, klantspecifieke producten worden gemaakt. In tegenstelling tot een aanpak via Lean Manufacturing bewegen de verschillende halffabricaten zich kriskras over de werkvloer, waar ze – afhankelijk van het gewenste type eindproduct – productiecellen naar keuze aandoen. Dit evalueerde van een kaartsysteem tot een digitaal besturingssysteem, waarvoor we nu 19 beeldschermen op de vloer hebben.’

PROPOS scherm bij Engineering - BOSCH Scharnieren.

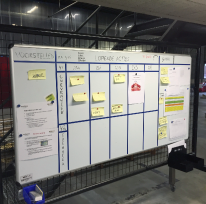

Verbeterbord bij BOSCH Scharnieren.

TRANSPARANTIE EN VISUELE COMMUNICATIE

Een procesverandering heeft een bedrijfsbreed effect. Kaanen: ‘Zorg voor openheid en betrokkenheid, in alle gelederen. Het management moet er achter staan, maar verder is het een aanpak waar alle afdelingen mee aan de slag moeten. Door het goed uit te dragen volgen vanzelf de werkvloer en het middenkader. Maar wat wij daarnaast altijd hebben gedaan is het visueel maken. Bij Bosch werkt men met zeven of acht cellen. Per cel wordt gedefinieerd wat erin komt, wat de bewerkingen zijn en wat de kwaliteit moet zijn die eruit komt. Vereist het een verdere bewerking dan gaat het halfproduct naar een volgende cel. Die routing hebben we uitgewerkt in kleur. Zo heb je te maken met zelfsturende teams, die elkaar aanvullen. Doordat de werkzaamheden konden variëren zijn we afgestapt van een functieomschrijving. Dat zijn nu rollen. Wat wel werd aangeduid is de toevoeging junior tot senior. We maakten een competentiematrix en degene met de meeste kwalificaties is de senior. De bedrijfsleider maakten we praktijkleider of coach.’

VERBETERBORDEN EN INSPRAAK BEVORDEREN BETROKKENHEID

Bosch Scharnieren heeft veel voordeel behaald uit de toepassing van het QRM-systeem. ‘Daarnaast blijven we de vinger aan de pols houden’, zegt Kaanen. ‘Met z’n allen meedenken om de aanpak vanuit de praktijk te verbeteren. Dit doen we door visuele communicatie en transparantie. Op iedere kamer hangt een scherm waar de e-mails over de orders inzichtelijk zijn. Dat mag iedereen zien. En het is belangrijk dat aan het einde van de dag die bak leeg is. Dat in ieder geval alle e-mails / c.q. orders of opmerkingen in behandeling zijn genomen.’

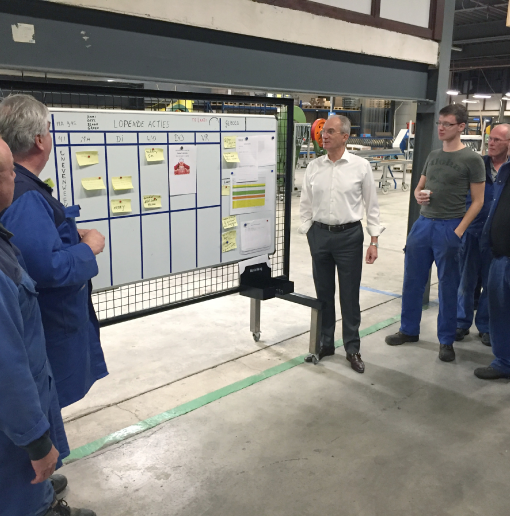

Op de werkvloer en op iedere kamer hangt een verbeterbord. Daar kan iedereen een idee op plakken. Dit wordt niet ad hoc en met slechts enkelen besproken, maar met een bepaalde regelmaat worden alle opmerkingen collectief doorgesproken en zo nodig lering uit getrokken. ‘Doordat de opmerking al eerder is gelanceerd, wordt er vast over nagedacht. En na de bespreking kan er met elkaar een waarde aan worden gehangen. Dit bevordert de betrokkenheid.’

Werkoverleg bij verbeterbord - BOSCH Scharnieren.

QRM-CENTRUM ONDERSTEUNT MKB

Kaanen is een groot voorstander van QRM in productieomgevingen waar het voordeel biedt. En dat is veelal het geval in een MKB-bedrijf. ‘Mede door onze hulp ontstond een QRM-centrum aan de Hoge School in Arnhem.’ De grondlegger van QRM en goeroe op dit gebied, de Amerikaanse professor Rajan Suri kwam in 2010 voor vier maanden naar Nederland om te doceren over QRM. Deze aanpak krijgt steeds meer zijn weerklank. ‘Suri was in oktober dit jaar nog bij de Metaalunie om een Masterclass te geven. Wij voelen bij onze achterban dat er bij het MKB veel druk op de ketel zit. En QRM kan bijdragen tot verbetering.’

VIER PRINCIPES VAN QRM

QRM kan worden samengevat in vier principes:

1 De kracht van tijd: de enorme impact die tijd heeft op de gehele onderneming;

2 Organisatiestructuur: hoe organiseer je de organisatie om doorlooptijd te reduceren;

3 Systeemdynamiek: begrijpen hoe interacties tussen orders en bronnen invloed hebben op tijd om betere beslissingen te nemen over capaciteit en seriegroottes;

4 Bedrijfsbrede aanpak: QRM is niet alleen een strategie voor de werkvloer, maar voor de hele onderneming inclusief werkvoorbereiding, planning, inkoop, verkoop en productontwikkeling.

MKB EN QRM: EEN GOEDE MATCH

Kaanen: ‘Maar het invoeren van QRM staat los van ons product. Heel veel MKB-bedrijven zouden de aanpak volgens QRM kunnen toepassen en doorlooptijd en daarmee geld kunnen besparen.’

Hij geeft aan welke punten duidelijk moeten zijn. ‘Breng in kaart:

- Wat is de diversiteit van je product?

- Wat zijn je bewerkingsprocessen en waar moet je allemaal rekening mee houden?

- Hoe kan ik mijn medewerkers zo optimaal mogelijk en naar tevredenheid en lerend inzetten?

- Wat is de beste routing?

- En hoe gaan we dat periodiek toetsen en zo nodig verbeteren.

Dan kom je op de Plan-Do-Check-Act (PDCA)-cirkel. Zijn er verbeteringen geconstateerd, dan zullen die worden geïmplementeerd.’

Bosch Scharnieren is in 2007 met QRM begonnen en in 2008 was het helemaal ingericht. En het werpt duidelijk zijn vruchten af. Steeds meer bedrijven die met datzelfde doorloopprobleem zitten, omarmen ook dit systeem. ‘QRM is interessant voor alle high mix / low volume-bedrijven.

Dus een hoge variëteit aan producten of diensten met relatief kleine volumes’, zegt Kaanen. ‘Ik zou zeggen: mede-MKB’ers, doe er je voordeel mee!’

Wilt u meer weten? Neem dan contact op met www.teqnow.nl.

Teqnow is het platform dat de aandacht voor en toepassing van toptechnologie vergroot en stimuleert in het industriële MKB. Teqnow is een initiatief van Koninklijke Metaalunie.

KWALITEIT BEGINT MET KENNIS

Nu kun je de processen uitstekend op orde hebben, maar zonder kennis zal het nog steeds moeilijk zijn om aan de vraag van de afnemer tegemoet te kunnen komen. Kwaliteit begint met kennis. Kennis van materialen, van ver- en bewerkingstechnieken, en vele andere componenten die daarbij komen kijken. In de technische sector is het belangrijk om meer aandacht te geven aan technisch onderwijs, willen wij de maakindustrie in eigen land houden.

Kaanen: ‘Wij proberen dat ook gezamenlijk af te stemmen met een aantal partners om ons heen. Dat doen we met UNETO VNI Installatiebranche, dat doen we met FOCWA en met nog een aantal partijen. Daarmee zitten wij in de Federatie Werkgevers Techniek, de FWT.’

‘Er zijn zeven scholingsfondsen. Bij de Metaalunie is dat OOM. Deze fondsen werken ook samen en stimuleren zo veel als dat kan, de opmaat naar technisch onderwijs. Die begint bij vmbo, waarna de studenten doorstromen naar mbo. Helaas merken we dat er nog te weinig aandacht is vanuit het kabinet voor investering in het technische vmbo en voor doorstroming naar het mbo. Zeker in gebieden waar de bevolking krimpt, wordt dat een probleem. Het aanbod van technisch onderwijs in bijvoorbeeld Groningen en Zeeland is niet voldoende. Dat betekent dat leerlingen ver moeten reizen. Dat is een grote drempel. Daarbij zijn de kosten van de inrichting van technisch onderwijs heel hoog. Daardoor kan het aanbod ook niet te divers zijn.’

TechniekTalent.nu

Dit probleem vraagt om grote aandacht. Van bedrijven, ondersteunende organisaties en van het kabinet. Kaanen: ‘Wij vinden dat in de basis het voortraject zou moeten liggen aan de publieke kant. Wij ondersteunen dat met een algemeen platform, dat heet TechniekTalent.nu.’

TechniekTalent.nu is een samenwerkingsverband van technische sectoren, in opdracht van werknemers- en werkgeversorganisaties. Het doel is om jongeren te enthousiasmeren voor de techniek om daarmee technisch talent te winnen voor de technische sectoren.

De focus zou ook meer op het multi-inzetbare van deze jongeren moeten komen: Het beeld van alleen vieze handen en blauwe overalls is niet meer. Het gaat om technische kennis in vorm van materiaal- en techniekkennis, gecombineerd met ICT-kennis en robotisering. Dan zijn er vele mogelijkheden. Zeker in het MKB is die veelzijdigheid en flexibiliteit belangrijk.

Is het nu zo somber gesteld?

Kaanen is van mening dat dat wel meevalt: ‘Al stokt het bij de instroming van jonge schoolverlaters, we zien wel interesse bij mensen van rond de 35 jaar, die letterlijk brood zien in de technische sector en bereid zijn om, naast hun huidige kennis, ervaring en sociale vaardigheden, te willen bijleren. Dus komt het niet van de onderkant, dan zijn er kansen vanuit de zijkant.’

Zo moet het wel erg van het bedrijfsleven komen, terwijl onderwijs juist een domein van de overheid is. ‘Gelukkig zijn er ook de nodige private cursussen en is er aanbod van kennisbanken, waar bedrijven hun kennis kunnen binnenhalen.’

Voorbeelden zijn onder andere de Kennisbank van ALURVS.nl en LEAMA.nl, waar per module kennis kan worden ingekocht. Zo kunnen bedrijven toch heel gericht aan hoogwaardige kennis komen.