Ontwerpen voor hoge en lage temperaturen

Inleiding

Veel van wat we construeren wordt gebruikt op “kamertemperatuur” – zo rond de 20°C dus. Maar lang niet alles: denk maar eens aan het dashboard van uw auto, of een koekenpan, of de zuigers in een verbrandingsmotor. Die worden allemaal flink warmer! Ook zijn er genoeg producten te vinden die juist (ruim) onder kamertemperatuur moeten kunnen werken, zoals het binnenwerk van uw vrieskast, apparatuur voor gebruik in (ant)arctische gebieden, of een vliegtuig: stijg op tot tien kilometer hoogte en de luchttemperatuur daalt tot – 50°C. Komt uw product in contact met vloeibare stikstof, dan mogen we zelfs officieel spreken van ‘cryogene temperaturen’, d.w.z. – 153°C of minder.

Door: Erik Tempelman, TU Delft Industrieel Ontwerpen – NSFD Engineering Education B.V.

Dat is dus maximaal 120K, als u het liever in de absolute temperatuurschaal uitdrukt. Construeert u iets voor gebruik bij (zeer) hoge of lage temperaturen, dan zult u gevoel moeten hebben voor wat er daarbij met materialen kan gebeuren – en hoe u eventuele problemen kunt voorkomen. Dit ‘thermisch ontwerpen’ is het onderwerp van deze bijdrage. Zoals u zult lezen, is er hierbij beslist het een en ander te melden over aluminium en RVS.

1. Verlies van mechanische eigenschappen

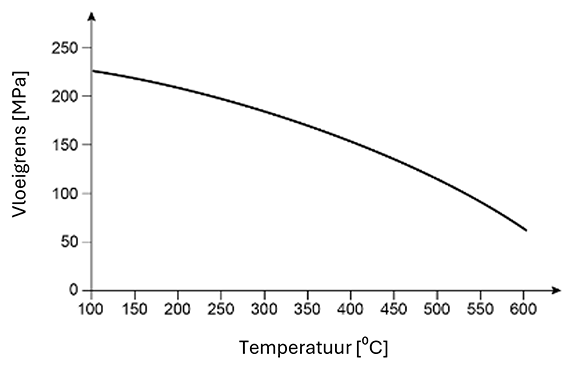

Materiaalgegevens, zoals stijfheid c.q. E-modulus, hardheid en zo meer, worden standaard gerapporteerd onder verwijzing naar kamertemperatuur. Het eerste dat u inzake thermisch ontwerpen moet weten, is dat deze eigenschappen danig van de temperatuur kunnen afhangen. Zo heeft aluminium bij kamertemperatuur een E-modulus van zo’n 70 GPa, maar bij 150°C (een temperatuur die onder de motorkap van uw auto beslist kan voorkomen) daalt dit tot rond de 63 GPa – een significant verschil, zeker omdat we dit lichtmetaal graag gebruiken voor hoge stijfheid bij laag gewicht. Hoe deze afhankelijkheid precies uitpakt, verschilt per materiaal en per eigenschap. Een praktisch probleem is dat de betreffende data vaak moeilijk te vinden zijn; nog irritanter is dat het verband slechts zelden een nette, rechte lijn oplevert. Vaker hebben we te maken met duidelijke afwijkingen van de zo gewenste lineaire trend: Figuur 1 toont u dit voor de vloeigrens van laagkoolstofstaal als functie van de temperatuur[1].

[1] De legering Elinvar is een interessante uitzondering: deze werd ontwikkeld om, binnen redelijke grenzen, een nagenoeg lineair verband tussen temperatuur en stijfheid te hebben. Constantaan doet hetzelfde, maar dan voor de relatie tussen temperatuur en elektrische weerstand. In de metrologie zijn dit soort legeringen goud waard

Figuur 1: vloeigrens in [MPa] versus temperatuur [⁰C], laagkoolstofstaal

Wat verder opvalt, is dat het smeltpunt van een materiaal haast nooit een goede indicatie geeft van de temperaturen die het betreffende materiaal kan verdragen. Zo hebben aluminiumlegeringen van de 6000- en 7000-series in geharde toestand allemaal min of meer hetzelfde smeltpunt (strikt genomen: een vergelijkbare Tsolidus), maar de eerste kunnen tot rond de 180°C worden gebruikt en de tweede slechts tot zo’n 120°C. Dit zijn namelijk de temperaturen waarbij de precipitatieharding is uitgevoerd. Komt het metaal daar tijdens gebruik mee in aanraking, dan treedt ‘veroudering’ op, hetgeen ten koste gaat van o.a. taaiheid en vermoeiingssterkte. Mede hierom is de 7000-serie niet onder de doorsnee motorkap te vinden. In dit voorbeeld namen we stilzwijgend aan dat de gebruiksduur als ‘lang’ kan worden aangemerkt. (Zeer) korte expositie aan hoge temperaturen zal niet tot nauwelijks effect sorteren, afhankelijk van het mechanisme dat gebruikt is om de sterkte van het materiaal de creëren. Omgekeerd kunnen de negatieve effecten van hogere temperaturen juist toenemen als we maar lang genoeg wachten. Dit kennen we dat als ‘kruip’ en daar moeten ze terdege rekening mee houden. Interessant genoeg zijn tijd en temperatuur hierbij in zekere mate uitwisselbaar. De precieze verrekenfactor varieert – u raadt het al – per materiaal.

2. Thermische expansie

Vrijwel elk materiaal zet uit bij verwarming. Zoals elke constructeur weet, beschrijven we dit gedrag met behulp van de ‘coëfficiënt van lineaire thermische expansie’, CLTE. Ook algemeen bekend is dat het verhinderen van deze expansie tot hoge ‘thermische spanningen’ kan leiden. Een rekenvoorbeeld: stel, we schroeven een aluminium onderdeel bij kamertemperatuur vast met een stalen bout en verwarmen het geheel daarna tot 150°C. We gebruiken CLTEalu = 24 x 10–6/K en CLTEstaal = 12 x 10–6/K. Gegeven dat ΔT = 130K zal het aluminium 0,32% willen uitzetten en het staal 0,16%. Het verschil hiervan is dus 0,16%. Als we aannemen dat bout en onderdeel effectief gezien even stijf zijn[1], dan wordt de rek in het aluminiumdeel gelijk aan – 0,08% en die in de stalen bout 0,08%. Met de genoemde E-moduli van 63 GPa voor aluminium en 209 GPa voor staal voorspelt de Wet van Hooke dan spanningen van –50 MPa en 167 MPa. Dat zijn behoorlijke waarden; doe dit vaak genoeg en er kan sprake zijn van thermische vermoeiing, iets waar met name elektronische producten vaak onder lijden. Minder bekend is dat deze CLTE óók weer geen constante is, maar toeneemt als de temperatuur stijgt. Zo heeft laagkoolstofstaal rond kamertemperatuur een CLTE = 11,7 x 10–6/K, maar bij 300°C is dit gestegen tot 13,5 x 10–6/K. Lastig allemaal, maar wat ons helpt is dat deze CLTE een omgekeerd evenredige correlatie heeft met de eerder genoemde stijfheid. Neemt de stijfheid af, dan neemt de CLTE dus toe, en die effecten werken elkaar netjes tegen. Rekent u het voorbeeld er rustig op na.

3. Oppervlaktealarm: overmatige oxidatie

Een derde thermisch probleem is dat hoge temperaturen allerhande chemische reacties versnellen, waaronder ook oxidatie. In de chemische procesindustrie is dit fenomeen gevoeglijk bekend, maar ook daarbuiten moeten we terdege rekening houden met (sterke) aantasting van het oppervlak van onze constructiedelen. Hebt u wel eens een motoronderdeel moeten vervangen dat flink warm geworden was? Welnu, dan hebt u waarschijnlijk ervaren dat hevige oxidatie het demonteren bepaald niet makkelijker maakt – integendeel! Oxidatie kan tevens de initiatie van vermoeiingsscheuren versnellen, met als gevolg een flink kortere levensduur van uw product. Plus, het ziet er gewoon niet fraai uit. Om alvast in termen van oplossingen te denken: kan een coating geen uitweg bieden? Soms wel, maar zoals sectie 5 zal laten zien, is dit helaas maar zelden een probaat middel. Beter kiest u een ander materiaal – daarover zo dadelijk dus meer.

4. De andere kant op: (zeer) lage temperaturen

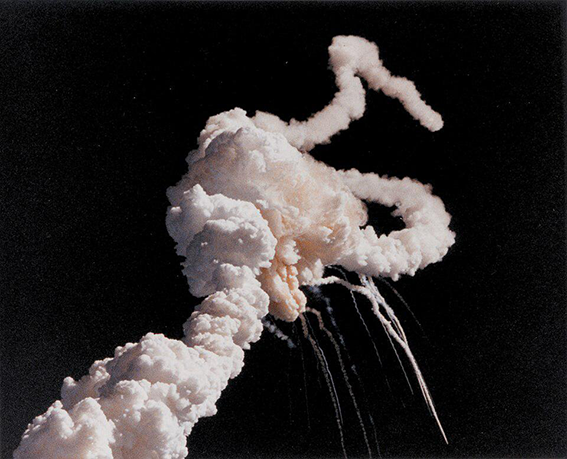

Bij lagere temperaturen hebben we in eerste instantie goed nieuws om naar uit te zien, want stijfheid en hardheid nemen bij veel materialen licht toe, en corrosie manifesteert zich juist minder enthousiast dan bij kamertemperatuur. Maar rekent u zich niet rijk, want de kerftaaiheid van materialen neemt nu juist af – en bij ferritisch staal (zoals laagkoolstofstaal) zien we zelfs een drastische afname in deze eigenschap wanneer de temperaturen richting – 40°C gaan. Het was met name dit verschijnsel, tegenwoordig ‘koudbrosheid’ genaamd, dat letterlijk tot de ondergang leidde van de veelbesproken ‘Liberty ships’ in de tweede wereldoorlog. Bij aluminium en austenitisch RVS speelt dit probleem niet en vandaar dat u deze metalen (beide relatief duur ten opzichte van laagkoolstofstaal en laaggelegeerd staal) binnen de poolcirkels vaak kunt aantreffen. Ook bij plastics en elastomeren kan temperatuurverlaging tot forse problemen leiden. Puur polypropeen bijvoorbeeld wordt onder de – 10°C (= de glasovergangstemperatuur Tg van deze plastic) bros[2]. Het bijmengen van polyetheen is dan aan te raden; de resulterende grade is overigens niet bestand tegen kokend water, wat puur polypropeen wel is. Nog spectaculairder is wat er met elastomeren kan gebeuren: gebruik deze nooit onder hun Tg , want dan gedragen ze zich totaal niet rubberachtig. Dit was de materiaalkundige reden achter de ramp met het ruimteveer Challenger in 1985 (zie Figuur 2), die werd gelanceerd bij een dermate lage temperatuur dat de rubber O-ringen van de boosterraketten hun afdichtende werk niet meer konden doen. We danken de onnavolgbare fysicus Richard Feynman voor het demonstreren van dit fenomeen, dat overigens bij de constructeurs van de boosters goed bekend was (!).

[1] Bij boutverbindingen is het omliggende materiaal doorgaans 3-5 maal stijver dan de bout zelf. Echter, de E-modulus van aluminium is één derde van die van staal, en vandaar onze aanname.

[2] Dat polypropeen boven zijn Tg bruikbaar is, danken we aan de kristalliniteit van deze kunststof: anders dan bij een amorfe plastic, zoals polystyreen of polycarbonaat, vormt de Tg bij deelkristallijne plastics veel minder een begrenzing op de temperatuurbestendigheid

Figuur 2: Challenger ramp, 28 januari 1986 (credit: Shutterstock)

5. Thermische problemen voorkomen: zo doet u dat!

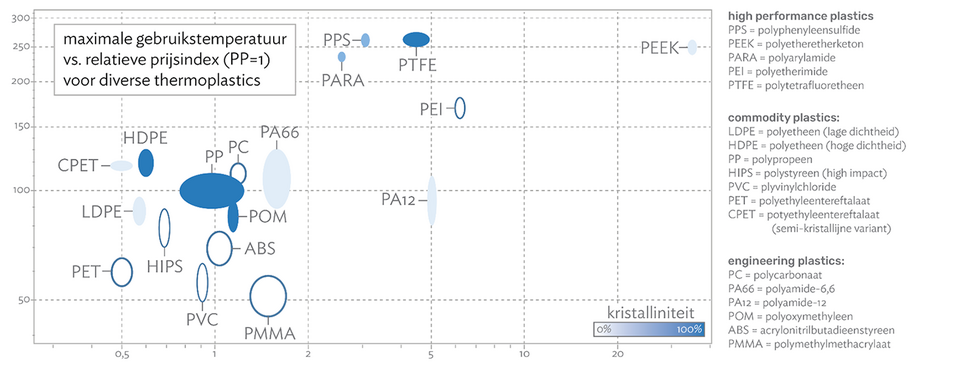

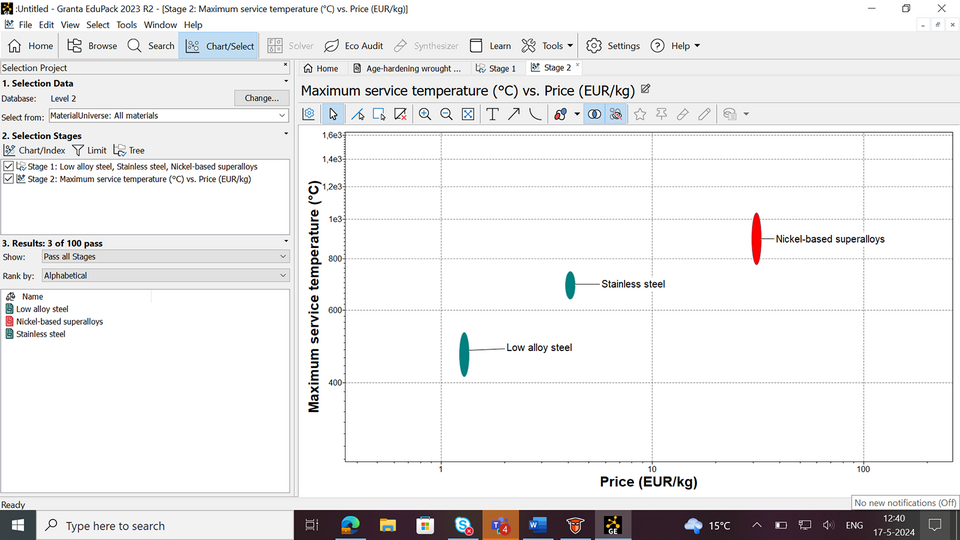

Als we een constructief probleem willen oplossen, dan hebben we in principe vier verschillende ‘knoppen om aan te draaien’. De eerste is het materiaal dat we willen gebruiken (M), de tweede en derde zijn de hoofvorm (V) en detaillering (D) van de constructie, en de vierde en laatste is een eventuele oppervlaktebehandeling c.q. coating (O). Laten we eens kijken wat we met deze middelen, plus combinaties daarvan, kunnen bereiken en wat ons dat dan kost. Die laatste toevoeging is van belang, want temperatuurbestendigheid is op het niveau van het materiaal zelf bepaald niet goedkoop. Figuur 3 toont deze afhankelijkheid voor plastics; voor metalen kunt u bij Figuur 4 terecht.

Figuur 3: relatieve materiaalprijs versus maximale gebruikstemperatuur, plastics (indicatief)

Figuur 4: kosten [€/kg] versus maximale gebruikstemperatuur, metalen (indicatief)

Verlies van eigenschappen, zoals verminderde stijfheid bij hoge temperaturen of verminderde kerftaaiheid onder koude condities, kunnen we in principe compenseren door de hoofdvorm (V) en/of detaillering (D) aan te passen. Denk hierbij aan het vergroten van doorsnedes en/of het beter omgaan met spanningsconcentraties. Maar, dit werkt alleen ‘binnen redelijke grenzen’ en ook niet altijd: verlies van oppervlaktehardheid bijvoorbeeld kunnen we slechts beperkt opvangen. Op den duur moet je toch voor een ‘beter’ (lees: duurder) materiaal gaan. Thermische expansie, ons tweede probleem, kunnen we verrassend goed aanpakken. Menig constructeur is bekend met ‘dilatatievoegen’ – een fraai voorbeeld van een oplossing middels detaillering, dus (D) – maar ook de hoofdvorm (V) biedt soms mogelijkheden: als we bijvoorbeeld een vakwerk statisch bepaald construeren, dan kunnen de individuele staven uitzetten of krimpen zonder dat dit tot thermische spanningen leidt. Lukt dat niet, dan moeten we de oplossing zoeken in het kiezen van de juiste materialen (M). Dit speelt met name bij boutverbindingen, waar de keuze voor het boutmateriaal sterk wordt beïnvloed door de CLTE van het materiaal van het te verbinden onderdeel. Niet voor niets gebruikt BMW aluminium bouten in hun magnesium motorblok. Kost wat, maar dan heb je ook wat.

Overmatige oxidatie (= probleem nummer drie) lijkt in eerste instantie iets om met een passende coating aan te pakken – een geval (O) dus. Echter, dit is in de constructiepraktijk niet gebruikelijk. De reden is simpelweg dat we moeilijk kunnen garanderen dat een coating overal op het betreffende onderdeel wordt aangebracht: een schroefgat in een smeedstuk bijvoorbeeld is nauwelijks te coaten (en als het al lukt, dan maakt het er de montage niet makkelijker op!). Coatings zelf kunnen bovendien na verloop van tijd kun werkzaamheid verliezen – denkt u nu aan afbladderende verf, dan is uw intuïtie correct[1]. Wat ons rest is het kiezen van een duurder, maar meer temperatuurbestendig materiaal. Interessant genoeg is juist RVS vaak hét alternatief voor staal, omdat met de corrosiebestendigheid ook de temperatuurbestendigheid stijgt. Wist u trouwens dat er ook roestvaste en dus ook warmtebestendige gietbare legeringen zijn? Dan weet u het nu: dit ‘Ni-Resist’ is waar bijvoorbeeld een uitlaatspruitstuk of turbobehuizing van wordt gemaakt. Met RVS c.s. kunt u makkelijk richting 700°C, maar als het nog warmer wordt, hebt u ‘superlegeringen’ nodig, zoals Inconel of Nimonic – schitterende materialen, maar wel met een prijs waar uw afdeling Inkoop niet voor warmloopt.

Figuur 5: koelvinnen op een Krell KSA 80 audioversterker – effectief én decoratief

Mocht geen van de genoemde middelen baten, overweeg dan koeling. Zo hebben moderne turbineschoepen tegenwoordig vaak ingebouwde koelkanalen (dit met dank aan 3D-printers om de complexe vorm te realiseren), wat ze bestand maakt tegen hogere temperaturen dan ooit tevoren. Simpeler, maar vaak verfrissend effectief, is geforceerde convectie middels (bijvoorbeeld) een fan. Vaak gaat dit soort ‘actieve koeling’ goed samen met ‘passieve koeling’ middels koelvinnen (zie Figuur 5). Hier zien we aluminium extrusie vaak in een hoofdrol! Ook zijn er allerlei slimme oplossingen om warmte van binnenin een product of onderdeel efficiënt van buiten te geleiden. Denk bijvoorbeeld aan de ‘heat pipes’ in elektronica (zoals in de laptop waarop dit artikel werd geschreven), maar ook aan de holle, natriumgevulde uitlaatkleppen in de motoren van bepaalde sportauto’s (o.a. Toyota Supra, Mercedes Maybach). Kortom, mogelijkheden genoeg, maar opnieuw is het moois alles behalve gratis.

6. Slotwoord

Meer dan een eerste kennismaking met het ‘thermisch ontwerpen’ kan dit artikel u natuurlijk niet bieden. Wilt u meer weten, surf dan eens naar deze website, waar u een schat aan informatie wacht. Warm aanbevolen! Bedenk vooral dat ook hier het correct specificeren en kundig valideren van uw constructie de eerste sleutels zijn tot succes.

[1] Er zijn uitzonderingen: zo levert fa. Nedschroef warmtevaste bouten die dankzij hittebestendige coatings herhaaldelijk losneembaar zijn. Handig voor b.v. turbobehuizingen.