Onderhoud van roestvast staal

Roestvast staal geniet een zeer goede weerstand tegen corrosie mits men aan de voorwaarden voldoet. Dat houdt dan gelijk in dat dit materiaal niet onderhoudsvrij is maar wel onderhoudsarm. M.a.w. het materiaal vereist toch het nodige onderhoud wil het optimaal blijven presteren. Roestvast staal bestaat bij gratie van de aanwezigheid van zuurstof dat in de atmosfeer voldoende aanwezig is. Zuurstof zal met het aanwezige chroom, dat in het metaal in voldoende mate aanwezig is, een dichte chroomoxidehuid vormen die voor de vereiste passiviteit ofwel corrosiebestendigheid moet zorgen. Deze huid is uitzonderlijk dun maar het is wel in staat om waterige milieus niet in contact te laten komen met het onderliggende metaal. Dit is in feite het geheim dat roestvast staal in principe niet roest c.q. corrodeert. Maar dit houdt tegelijkertijd in dat zuurstof uit de lucht het roestvast staaloppervlak moet kunnen bereiken. Zo blijkt dat roestvast staal wel een mensenleven mee kan indien je de regels eerbiedigt die daarvoor gelden. De uitdrukking ‘roestvast staal kan niet roesten’ die men nog wel eens hoort, is dus een aanvechtbare stelling die op zich wel klopt indien het materiaal op een juiste wijze wordt gebruikt en behandeld.

‘Under deposit corrosion’

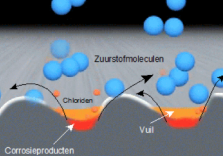

Vooral hardnekkig vuil kan a.h.w. roet in het eten gooien indien er chloriden in het spel zijn. Chloriden behoren tot de halogenen en dat zijn zoutvormers. M.a.w. zij willen met metalen zoutverbindingen maken en dat zijn feitelijk corrosieproducten. Ook roestvast staal ontkomt daar niet altijd aan en dat geldt vooral voor plaatsen waar zich vuil heeft afgezet. Onder vuilafzettingen kunnen moeilijk zuurstofmoleculen komen maar wel chloriden. De reden is dat de zuurstofmoleculen vele malen groter zijn dan de kleine chloorionen. Laatstgenoemde ionen hebben dan a.h.w. vrij spel en tasten het materiaal aan omdat zuurstof geen helpende hand meer kan bieden om dat tegen te gaan. Op afbeelding 1 is dat schematisch weergegeven; de blauwe bollen zijn zuurstofmoleculen en de oranje bolletjes stellen de chloriden voor. De chloriden kruipen dan rijkelijk onder de vuilafzetting waardoor het materiaal wordt aangetast.

Afbeelding 1: schematische voorstelling ‘under deposit corrosion’

M.a.w. onder deze vuilafzettingen begint dan de corrosie omdat het oppervlak ter plaatse geactiveerd is geraakt door chloriden. De ontstane corrosieproducten hebben een groter volume gekregen waardoor deze gaan uitbloeden. Dit bewerkt allerlei bruine vlekken op het roestvast staaloppervlak die ook wel theevlekken worden genoemd. Deze vorm van corrosie noemt men ook ‘under deposit corrosion’ en daar is eigenlijk nooit een Nederlandse uitdrukking voor gevonden. Feitelijk bestaat dus het primaire onderhoud van roestvast staal uit het afdoende schoonhouden van het oppervlak opdat het a.h.w. kan blijven ademen.

Vliegroest

Een bekend begrip is vliegroest en dat is in feite besmettingscorrosie ofwel contaminatie veroorzaakt door minuscule kleine ijzerdeeltjes. Deze deeltjes komen in de lucht door bepaalde industriële processen. Vooral in de buurt van hoogovens is dit een bekend probleem. Deze ijzerdeeltjes blijven ‘plakken’ wanneer condens ontstaat op roestvast staal. Door hun anodisch gedrag gaan deze deeltjes snel in oplossing. Dat geeft hinderlijke bruine plekjes die bovendien ter plaatse het roestvast staal oppervlak activeren. Ook een voorbeeld is de slijtage van stalen wielen van treinstellen op de rails. Dit kan de nodige vliegroest veroorzaken op bijvoorbeeld gevelbeplating die veelal tot besmettingscorrosie leidt. Op afbeelding 2 ziet men het gevolg van deze aantasting op een gevel van roestvast staal in de buurt van een treinstation. Vooral rond het stationsgebied levert dit extra veel kleine ijzerdeeltjes op vanwege het remmen van de treinstellen.

Afbeelding 2: vliegroest op gevelbekleding van roestvast staal door remmende treinstellen.

Maritiem milieu

Vooral in maritieme milieus heeft men behoorlijk last van ‘under deposit corrosion’ en dat komt omdat men daar van doen heeft met aerosolen. Dit zijn uiterst kleine druppeltjes zeewater die tijdens hun vlucht snel indampen vanwege een ongunstige V/O verhouding. M.a.w. een groot oppervlak t.o.v. een klein volume laat het aanwezige water in dit druppeltje relatief snel verdampen. Het gevolg is dat deze druppeltjes in korte tijd een hoger chloriden- en zoutgehalte krijgen waardoor zij steeds corrosiever worden. Deze druppeltjes landen ook op het roestvast staal en daar drogen ze verder in. Na het indrogen laten ze kleine zoutafzettingen achter op het oppervlak. Vooral gedurende de nacht ontstaat condensatie waardoor dit zout weer in oplossing gaat zodat zo’n plekje weer opnieuw corrosief wordt belast. Op afbeelding 3 ziet men een AISI316 schakelkast in de buurt van de kustlijn die na twee jaar gebruik ernstig was aangetast door aerosolen.

Afbeelding 3: schakelkast van roestvast staal AISI316 in de buurt van de kust na 2 jaar gebruik.

Effect van regenwater

Een belangrijke bijdrage om ‘under deposit corrosion’ te voorkomen of te bestrijden is te danken aan regenbuien. Zoals eerder is gesteld, vormen zich op het roestvast staaloppervlak zoutkristallen met alle negatieve gevolgen van dien. Zodra het oppervlak wordt beregend zullen deze kristallen oplossen en wegspoelen door neervallend regenwater. Op afbeelding 4 ziet men gevelmateriaal van roestvast staal AISI316 dat vrij dicht aan de Nederlandse kust is geplaatst. Hoewel het gehele oppervlak na ruim een jaar was aangetast door aerosolen ziet men duidelijk dat het droge gebied onder de verhoogde rand zwaarder is aangetast dan de rest. De reden is dat het regenwater daar niet of nauwelijks bij kon komen vanwege een uitstekende richel.

Afbeelding 4: RVS316 gevel materiaal dat extra is aangetast in het ‘droge gebied’.

In datzelfde gebouw is een luifel van roestvast staal AISI316 geplaatst bij de entree en al dit luifelmateriaal werd nooit beregend omdat dit onder een grote overkapping geplaatst is. Na ruim een jaar in gebruikname was er een zware aantasting ontstaan die veroorzaakt was door de aanwezige aerosolen en door het feit dat regenwater niets kon betekenen (afbeelding 5).

Afbeelding 5: de luifel werd nooit beregend waardoor hinderlijke corrosie extra werd gestimuleerd.

Hier ziet men tevens hoe betrekkelijk de weerstand is van roestvast staal in maritieme milieus. Vaak hoort men dat roestvast staal AISI316 een zeewaterbestendige kwaliteit is maar dat blijkt dus behoorlijk aanvechtbaar.

Roestvast staal AIS316 presteert goed in zeewater mits het ondergedompeld is in koel, schoon en belucht zeewater. Vooral boven de waterlijn dreigen de gevaren. Zo zijn aangetaste hydraulische leidingen van AISI316 aangetroffen van een oprijsysteem t.b.v. een RoRo-ferry die boven de waterlijn behoorlijk geroest waren terwijl de leidingen onder de waterspiegel in prima conditie waren gebleven.

Het oppervlak

Ook het oppervlak speelt een grote rol want hoe gladder het oppervlak hoe minder men last heeft van aantasting door aerosolen. Vooral geslepen oppervlakken hebben last van ‘under deposit corrosion’ omdat in de fijne groeven vuil gaat zitten waar chloriden zich onder kunnen gaan nestelen. Langs het strand ziet men nog wel eens anti-parkeerpaaltjes van roestvast staal die gemaakt zijn van een geslepen buis met een gepolijst kapje. Beide materialen zijn gemaakt van roestvast staal AISI316 maar de buis krijgt al vrij snel last van bruine theevlekken terwijl het gepolijste kapje mooi blijft. Dat verklaart ook dat gepolijste componenten op een jacht veel langer mooi blijven.

Een eigenaar van een zeewaardig cruiseschip had besloten al zijn railingwerk van gepolijste RVS 316 buizen te vervangen door geslepen buizen met korrelgrootte 320 omdat de gepolijste buizen zo hinderlijk schitterden in de zon. Zowel de bemanning als de klanten hadden daar behoorlijk veel last van. Na enkele maanden zag men dat de buizen allemaal bruin werden waardoor de bemanning met schuursponsjes het railingwerk weer moest reconditioneren. Maar zodra men aan het eind kwam kon men weer van voren af aan beginnen. De eigenaar van het schip was er overtuigd dat de leverancier hem stiekem had benadeeld door roestvast staal AISI304 te leveren i.p.v. 316 maar na controle bleek dat echter niet het geval te zijn. De enige oplossing was het geheel weer vervangen door gepolijste buizen. Hieruit blijkt wat een grote rol de oppervlaktegesteldheid heeft t.a.v. de uiteindelijke corrosiebestendigheid.

Reinigen van poriën

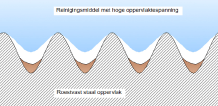

Het zal inmiddels duidelijk zijn dat het van groot belang is dat de poriën ontdaan worden van vuilafzetting om zo zuurstof de kans te geven het roestvast staal afdoende passief te houden. Dit blijkt echter in de praktijk lastiger dan men veelal denkt. De oppervlaktespanning van reinigingsproducten is veelal te hoog om diep in de poriën af te kunnen dalen. Het medium hangt a.h.w. over de toppen heen van de microscopisch kleine onregelmatigheden en in afbeelding 6 is dit schematisch weergegeven. M.a.w. de vuilafzettingen blijven gewoon aanwezig in de poriën en daarmee ook het gevaar van ‘under deposit corrosion’.

Afbeelding 6: reinigingsmiddel komt niet bij de bruingekleurde vuilafzettingen in de poriën.

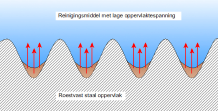

Daarom moeten stoffen in het reinigingsmiddel worden toegevoegd om deze oppervlaktespanning c.q. contractie dusdanig te verlagen dat dit middel het aanwezige vuil kan bevochtigen teneinde het op te lossen. Dergelijke middelen noemt men tensiden en op afbeelding 7 ziet men een schematische voorstelling van dit fenomeen.

Afbeelding 7: reinigingsmiddel met lage oppervlaktespanning bevochtigt en lost de verontreinigingen op.

Het gevolg is duidelijk want het roestvast staal kan a.h.w. op die plaatsen weer ademen om een afdoende passiviteit op te bouwen van de oxidehuid. Daarom zijn professionele reinigingsproducten voorzien van dergelijke tensiden. Toch blijft er een probleem bestaan en dat is de moeilijke verwijderbaarheid van roestproducten. Dat vraagt namelijk een andere aanpak.

Verwijderen van roest

De chemische samenstelling van roest is veelal ijzerhydroxide en dat betekent een basische substantie. In de scheikunde is een bekende wet die luidt: base + zuur → zout + water. M.a.w. men dient een zure substantie te gebruiken om het roest in oplossing te laten gaan. Dan komt men al snel in de verleiding om bijvoorbeeld een anorganisch zuur te gebruiken zoals fosforzuur en op zich werkt dat goed. Het nadeel kan echter zijn dat het roestvast staal ook aangetast wordt vanwege de etsende werking van dit zuur. Dit gevaar is extra groot bij het ontdoen van roest op ferritisch en martensitisch chroomstaal of zodra men dit zuur te lang op het oppervlak laat zitten. Dat is de reden dat men beter organische zuren kan gebruiken die ook wel natuurlijke zuren worden genoemd. Een bekend middel waarin deze zuren zijn verwerkt, betreft Innosoft B570 dat reeds jaren op de markt verkrijgbaar is. Het is zeer mild (soft) voor het roestvast staal maar hard tegen vuil en roest. Dat effect wordt verder versterkt door de aanwezigheid van krachtige tensiden die gemakkelijk de bodem van de poriën bereiken. Op afbeelding 8 ziet men een gecontamineerd roestvast staaloppervlak voor en na de behandeling met dit product. Meerdere bedrijven hebben al aangegeven erg enthousiast te zijn over de resultaten.

Afbeelding 8: nozzle van roestvast staal voor en na de behandeling.

Voorkomen is beter dan genezen

De bekende uitdrukking ‘voorkomen is beter dan genezen’ geldt ook zeker met het voorkomen van corrosie. Hoe goed men ontstane corrosie kan verwijderen met bijvoorbeeld een middel zoals hier besproken dan moet men zich blijven realiseren dat het roestvast staal op zeer kleine plekjes geactiveerd is geraakt omdat zo immers de roest kon ontstaan. Een roestvast staal reiniger kan de corrosieproducten zo goed mogelijk weghalen maar de zwakke plek is nu eenmaal ontstaan. Eigenlijk zou men daarom een oppervlak dat in een corrosief medium wordt geplaatst eerst moeten behandelen met een dergelijk middel omdat dat het materiaal zichzelf daarna optimaal kan passiveren. Deze behandeling is vooral van belang wanneer het oppervlak geslepen is want dan is de kans op ‘under deposit corrosion’ ook behoorlijk geringer geworden.

Extra bescherming

Ook zijn er producten in de handel die het materiaal na het reinigen extra kunnen beschermen tegen nieuwe corrosie nadat het oppervlak grondig gereinigd is zoals hierboven is beschreven. Naast transparante kleurloze lakachtige producten kan men ook baat hebben van producten zoals Innoprotect B580 dat een uiterst dun beschermlaagje geeft tegen nieuwe corrosie. De eerlijkheid gebied te stellen dan de invloed van maritieme invloeden toch veelal te corrosief zijn zodat dit middel toch zijn beperkingen heeft. Dan heeft men geen andere keuze om een middel te gebruiken dat een iets dikkere transparante en kleurloze laag geeft. Een van die ontwikkelingen is het product Sustainox dat binnenkort op de markt komt. De resultaten die hiermee bereikt zijn worden als zeer positief ervaren.

Voor meer informatie www.cleancare.nl en www.innomet.nl