Nieuwe TIG variant voor het lassen van aluminium

De afgelopen 50 jaar is het gebruik van aluminium in de las- en snijmarkt exponentieel toegenomen. Dat heeft het materiaal met name te danken aan de verhouding sterkte gewicht, corrosiebestendigheid, produceerbaarheid, en het maken van lichtgewicht constructies. Verbindingsmethoden voor aluminium omvatten mechanische bevestiging, lijmen, solderen, wrijvingsroerlassen, weerstandlassen, laserlassen en diverse booglasmethoden. Verschillende methoden zijn beschikbaar en worden met succes toegepast. Echter het lassen van aluminium blijft een uitdaging wanneer het aankomt op hoge productiviteit met hoge kwaliteit. Een nieuwe variant op het TIG-lassen kan een oplossing zijn voor het behalen van een perfecte kwaliteit met een hoge productiviteit.

Figuur 1. De nieuwe lastoorts van Linde Gas voor het TIG-lassen op gelijkstroom pluspool.

Uitdagingen bij het aluminium lassen

Uitdagingen bij het lassen van aluminium zijn op de eerste plaats de voor- en nabewerking met alle bijkomende kosten. Bij het lassen van aluminium kunnen oxide-insluitingen, poreusheid en scheuren voorkomen. De natuurlijke oxidelaag op de oppervlakte is zeer stabiel en daardoor moeilijk te verwijderen, en heeft bovenal een zeer hoog smeltpunt. Als deze laag niet goed wordt verwijderd met mechanische, chemische of elektrische methoden, dan zal deze oxide afbreuk doen aan de kwaliteit van de las. En er zullen bindingsfouten en porositeiten ontstaan. Waterstof met zijn hoge oplosbaarheid in gesmolten toestand en lage oplosbaarheid in vaste toestand zorgt voor bubbels tijdens het stollen, die poreusheid veroorzaken als het lasbad niet voldoende kan ontgassen. Waterstof kan op verschillende manieren bij het proces komen. Via de lasdraad, de oppervlakte van het materiaal, uit de lucht, of uit het beschermgas. De besmetting kan komen uit olie, vet, verf, smeermiddelen, en andere koolwaterstof houdende middelen op de lasoppervlakte. Sporen van vocht kunnen dezelfde problemen veroorzaken. Vocht kan komen uit de gastoevoer als deze niet op de juiste manier gebruikt word of is aangesloten, en vocht kan komen uit de oxiden op de oppervlakte van het werkstuk. Het lage smeltpunt, de hoge warmtegeleidbaarheid (2 tot 5 keer hoger dan staal), en de grote krimp kunnen we ook optellen bij de uitdagingen. Een goede voorbereiding en juiste proceskeuze zijn dan ook essentieel voor het behalen van een goede kwaliteit.

Welk lasproces?

Aluminium kan met een aantal booglasprocessen worden gelast. Het TIG-lassen en het MIG/MAG-lassen domineren daarbij, en hebben beide hun specifieke voor- en nadelen. Bij het MIG-lassen wordt veel gebruikgemaakt van het pulsbooglassen. Typisch voor deze methoden is dat de lasdraad aan de pluspool van de stroombron is verbonden. Dat zorgt er voor dat de lasdraad efficiënt wordt verwarmt en afsmelt met een grote neersmeltsnelheid. Op hetzelfde moment zorgt de boog voor kathodische reiniging van de oxide op de oppervlakte van het materiaal. Spatten en roet naast de las door het verdampen en neerslaan van oxiden op het materiaal zijn een typisch beeld, helemaal wanneer het proces niet goed wordt uitgevoerd. Het oververhitten van de lasdraad tijdens het starten veroorzaakt ook spetters en roet. De roet komt door het condenseren van magnesiumoxide en andere elementen op de oppervlakte. Het MIG-lassen van aluminium zonder goede controle op het proces levert poreusheid, bindingsfouten en scheuren op. Voor- en nabewerking zijn essentieel voor een goed eindresultaat.

Lassers kunnen ook gebruikmaken van het TIG-lassen. Daarbij kan gebruik gemaakt worden van gelijkstroom met zowel de plus als de min aan de elektroden (DC+ of DC-). Ook kan er gebruikgemaakt worden van wisselstroom (AC). De beste reinigende werking van de oxiden wordt behaald met het lassen op DC+, maar dan ben je gelimiteerd tot het gebruik van 80-100 ampère. Dit in verband met het oververhitten van de wolfraam elektroden, wat voor wolfraam insluitingen en afkeur kan zorgen. Het lassen met DC- zou kunnen met helium als beschermgas om de oxiden te verwijderen. Hoewel door de hoge heliumkosten deze keuze meestal niet gemaakt word. De meeste lasbedrijven kiezen er voor om met wisselstroom te lassen op aluminium. Hierbij kan een bijna gegarandeerde hoge kwaliteit gerealiseerd worden. Maar de productiviteit is met 6 tot 20 cm/min minder geschikt voor grote laslengtes. Ook omdat hierbij de kans op wolfraam insluitingen blijft bestaan.Beide gasboogprocessen maken veelal gebruik van argon als beschermgas. Voor het verbeteren van de productiviteit en de kwaliteit worden ook mengsels van argon en helium toegepast. Verder zijn er gassen in de handel met een licht oxiderend karakter, wat voor meer boogstabilisatie zorgt om deze processen nog verder te optimaliseren.

Figuur 2. High speed opnamen van de dubbele gasflow. In het rood het beschermgas en in het blauw het focusgas. Deze opnamen zijn gemaakt met 30.000 beelden per seconde.

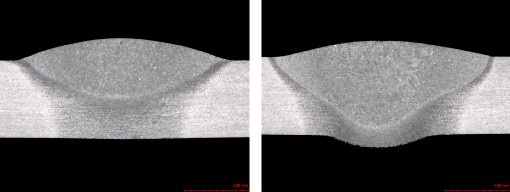

Figuur 3. Macro opnamen met links zonder focusgas en rechts met focusgas. Gelast met 45cm/min op een plaat van 6mm met 275 ampère en een draadaanvoersnelheid van 7m/min.

Een nieuw alternatief

Linde Gas ontwikkelde in samenwerking met Kjellberg een lastoorts, de Arcline®PP, voor het TIG-lassen met gelijkstroom DC+ tot wel 450 ampère. En kan daarmee een goede middenweg zijn tussen hoge kwaliteit met hoge productiviteit.

Deze speciale toorts (zie figuur 1) is nu beschikbaar voor gemechaniseerde processen als machinetoorts. En zal in de toekomst ook als handlastoorts op de markt komen. Deze variant van TIG-lassen maakt gebruik van twee gasflow ’s. De buitenste gasflow (de rode zone in figuur 2) gebruikt argon voor bescherming tegen invloed van lucht. De binnenste gasflow (blauwe zone figuur 2), het focusgas genaamd, zorgt voor insnoering en stabilisatie van de boog. Waardoor de energie efficiënter op het lasbad gericht wordt, wat een betere inbranding tot gevolg heeft. Het focusgas is argon met 0,03% zuurstof, wat zorgt voor een zeer stabiele lasboog. Het ontwerp van focusgas is bedoeld om de inbranding te verbeteren (zie figuur 3).

Een direct gekoelde toorts en elektrode maakt het mogelijk tot 450 ampère op DC+ te lassen. De oververhitting van de wolfraam elektroden is daardoor geen probleem meer. Waardoor bij het lassen met de Arcline®PP van Linde geen wolfraam insluitingen meer voorkomen, doordat deze niet smelt tijdens het lassen, zoals deze dat wel doet bij het standaard AC lassen.

Proeven hebben aangetoond dat lassnelheden tot wel 2 meter per minuut gehaald kunnen worden op een 2mm plaat, vergeleken met 40cm/min bij MIG-lassen en 25cm/min bij het TIG AC lassen. Vergelijkbare resultaten zijn gehaald op een plaat van 6mm, waar met Arcline®PP 40cm/min gehaald word. Vergeleken met 30cm/min bij MIG-lassen en 17cm/min bij het TIG AC lassen (zie figuur 4). Zelfs bij het lassen met deze hoge snelheden is de reinigende werking van de oxidelaag aan het oppervlakte perfect. De hoge lassnelheden zorgen ook voor minder warmte-inbreng waardoor er ook minder krimpvervorming optreedt. Verder laten de testen zien dat het superschone lassen oplevert en er geen nabehandeling nodig is.

Figuur 4. 1e foto: een gelaste I-naad in 6mm plaat met de Arcline®PP met 40cm/min.

2e foto: MIG-las met 30cm/min, en onderaan TIG AC met 18cm/min. Alle lassen hebben een volledige doorlassing.

Voor meer informatie zie Linde Gas