Materiaalselectie t.b.v. de reiniging van uitlaatgassen van schepen

Het is algemeen bekend dat de brandstof voor zeeschepen in veel gevallen dieselolie is. Ook is het duidelijk dat dergelijke schepen daardoor allerlei schadelijke stoffen uitstoten. Er zijn echter hoopvolle alternatieve ontwikkelingen gaande, zoals het gebruik van methanol en waterstof, maar dat neemt niet weg dat de meeste schepen nog steeds varen op dieselolie en stookolie. Vooral mensen die in kustplaatsen wonen, worden soms onverantwoord zwaar belast met de schadelijke uitstoot van deze schepen. Dit heeft al geregeld geleid tot allerlei ziektes en schade aan de gezondheid.

door Ko Buijs - Innomet Concultancy BV

Het meest aangrijpende is de zorgelijke toename van het aantal kankergevallen in de kustgebieden in Scandinavië. Daarom zijn er interessante ontwikkelingen en studies gaande om de uitlaatgassen schoner uit te stoten m.b.v. geavanceerde gaswassers die ook wel scrubbers worden genoemd. Bovendien heeft recentelijk de Verenigde Naties een akkoord gesloten over de bescherming van de oceanen. Dat zal hopelijk ook een gunstige bijdrage kunnen leveren om de wereldzeeën beter te beschermen tegen vervuiling door zeeschepen.

Sinds 1 januari 2020 mag de mondiale uitstoot van zwaveldioxide door zeeschepen nog maar slechts 0,5% bedragen. Dat betekent dat het maximale zwavelgehalte in de brandstof dalen moet van 3,5% naar 0,5%. Deze eisen zijn opgesteld door de Internationale Maritieme Organisatie (IMO). Voor de uitstoot van stikstofdioxiden worden vanaf 2021 ook strengere normen gesteld voor nieuwbouw schepen die gaan varen op de Noord- en Oostzee. Het installeren van een scrubber kan voor de zeescheepvaart een oplossing zijn om aan deze nieuwe en strenge zwavelrichtlijn te kunnen voldoen. Feitelijk moet elk zeeschip voorzien worden van een dergelijk systeem opdat de vervuiling van de atmosfeer hierdoor substantieel teruggedrongen wordt. De vraag is echter welke metalen het meest geschikt zijn, want het is de bedoeling dat zo’n gaswasser circa dertig jaar probleemloos moet kunnen blijven functioneren. Ook is het streven dat het gewicht zo laag mogelijk wordt gehouden. Daarom wordt er door metaalkundigen meegedacht om de materiaalkeuze zo optimaal mogelijk te maken. Dat betekent niet alleen dat de fysische eigenschappen van belang zijn maar zeker ook de corrosiebestendigheid. Het zijn op zich grote investeringen want voor grote zeeschepen zijn deze gaswassers wel tussen de 15 en 20 meter hoog.

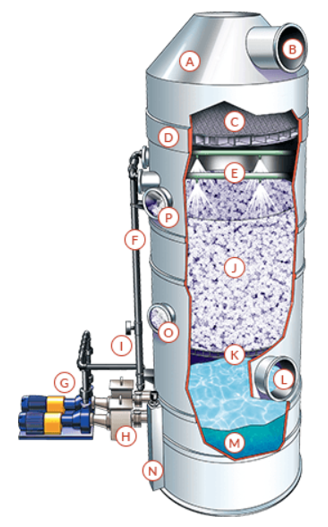

Zo’n gaswasser moet zoveel mogelijk allerlei schadelijke gasvormige componenten en fijnstof van uitlaatgassen afvangen. Omdat ook met zware stookoliën wordt gewerkt alsmede dieselolie, is de aanwezigheid van zwavelverbindingen inherent hieraan verbonden. Hoewel het zwavelgehalte in de brandstoffen dalen, is er nog steeds zwavel aanwezig die belastend zijn voor de toegepaste metalen. Het zijn vooral deze verbindingen die met vocht zure componenten vormen die voor metalen zeer corrosief kunnen zijn. Het te gebruiken water om te scrubben kan zowel zeewater als zoetwater zijn. Het zal duidelijk zijn dat met het gebruik van zeewater de corrosieve belasting op de scrubbers aanzienlijk groter zal zijn dan bij het gebruik van zoet water. Een scrubber heeft een zogenaamde jet-scrubber waar de eerste reiniging gebeurt door sproei-elementen. Daarnaast een hoofdscrubber waar de definitieve reiniging plaatsvindt. In de jet-scrubber komen de uitlaatgassen binnen met een temperatuur van maximaal 350⁰C en waar deze afkoelen tot circa 55⁰C. Deze afgekoelde gasstroom komt dan in de hoofdscrubber waar dus de belangrijkste reiniging plaatsvindt. Het gebruikte zeewater of zoetwater, dat hierdoor een verzuring heeft ondergaan, wordt afgevoerd naar de scrubber outlet. De hoofdscrubber is ook voorzien van sproei-elementen en bovendien van een pakket kunststof waterverdelers om het wateroppervlak te vergroten. Ook is er een demister aanwezig die de vorming van waterdruppels moet bevorderen.

- A = Scrubber behuizing

- B = Uitlaat van de scrubber

- C = Mist verwijderaar

- D = Toegangsdeur mist verwijderaar

- E = Recirculatie vloeistof distributie nozzle systeem

- F = Recirculatie pijpleiding systeem

- G = Recirculation pompen

- H = Zeef om schade aan pomp en verstopte spuitmonden te voorkomen

- I = Vloeistof doorstromingsmeter

- J = Pakking materiaal: Tri-packs

- K = Pakking ondersteuningsrooster

- L= Scrubber inlaat

- M = Recirculatie tank

- N = Recirculatie niveau controle systeem

- O = Pakking verwijderings portaal

- P = Pakking vuldeur

Afbeelding 1: Tri-Mers Wet Scrubber Design

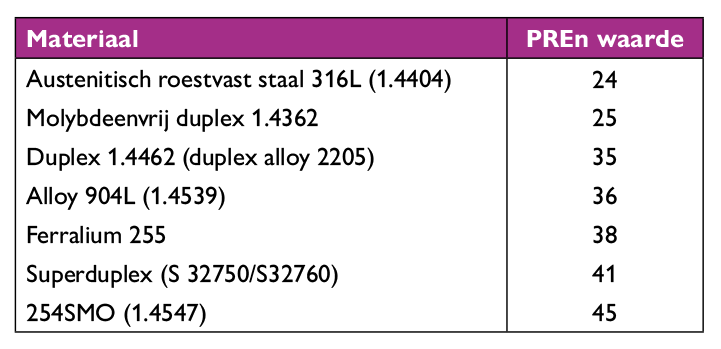

Het zal voor zich spreken dat de metalen, die in de scrubber nodig zijn, zwaar chemisch worden belast. Over het algemeen kan gesteld worden dat de materiaalkeuze hiervoor hoger gelegeerde typen roestvast staal betreffen. In de praktijk blijkt dan ook dat AISI316L meestal niet in staat is dergelijke milieus te weerstaan. Daarom is het materiaal 254SMO (1.4547) getest t.b.v. de jet-scrubber, terwijl duplex (1.4462) en superduplex zijn toegepast als legeringen voor de hoofdscrubber. De gedachte hierachter is de hoge PREn waarde die deze materialen bieden. De hoogte van de PREn waarden zegt iets over de weerstand tegen putcorrosie en daarom volgt onderstaand een uitleg over deze waarde met betrekking tot de kans op putcorrosie. De PREn-waarde staat voor de Pitting Resistance Equivalent en de hoogte van deze waarde zegt iets over de weerstand tegen putcorrosie c.q. pitting. Des te hoger deze waarde, des te hoger de weerstand tegen putcorrosie is. Deze waarde wordt bepaald door de volgende formule:

- PREn= %Cr+3,3%Mo+16%N

Duidelijk is het versterkte effect van molybdeen en stikstof te zien. Een voorbeeld van een legering met een hoge PREn-waarde is superduplex (UNS-nummers S32750 en 32760). Beide bevatten circa 25% Cr, 7% nikkel en 4% molybdeen. Het koolstofgehalte bedraagt respectievelijk 0,03 en 0,05% en het stikstofgehalte 0,1-0,2 en 0,2-0,3%. Duplex met het UNS-nummer S32760 bevat ook nog 0,5-1,0% koper en wolfraam. Dit komt ten goede aan de mechanische waarden omdat door precipitatieharding deze waarden aanzienlijk verhoogd kunnen worden. Praktisch gezien kan gesteld worden dat een PREn-waarde boven de 40 een behoorlijke hoge garantie geeft dat het materiaal niet meer gevoelig is voor putcorrosie in chloridehoudende milieus. M.b.v. bovenstaande formule kan men de diverse gemiddelde PREn-waarden berekenen van diverse soorten roestvast staal. In tabel 1 zijn deze waarden weergegeven.

Tabel 1. PREn-waarden van diverse legeringen.

Daarom kan gesteld worden dat superduplex en 254SMO praktisch gezien ongevoelig zijn voor deze vorm van corrosie. Deze corrosievorm is juist daarom zo gevreesd omdat alle elektrochemie zich kan concentreren op kleine anodische plekken waardoor er a.h.w. kleine chemische boormachientjes aan het werk zijn die inderdaad het materiaal compleet kunnen doorboren. Zo’n kleine anodische plaats kan bijvoorbeeld een zwakke plek of imperfectie zijn in de chroomoxidehuid. De volgende corrosiemechanismen kunnen in scrubbers voorkomen en daarom volgt een korte omschrijving van deze bedreigingen.

Putcorrosie

Putcorrosie, dat ook wel putvormige corrosie wordt genoemd, begint bij een plaatselijk defect in de oxidehuid van het roestvast staal waardoor putjes ontstaan die snel dieper kunnen worden. Deze vorm van corrosie treedt vooral op bij austenitisch roestvast staal in chloridehoudende milieus. Behalve door een defect kan deze corrosievorm ook ontstaan onder slakresten, verf, slib en andere vuilafzettingen die zich op het oppervlak vasthechten. Afdoende beitsen en passiveren is een goede remedie om putvormige corrosie tegen te gaan. Tijdens het gebruik is het belangrijk dat het roestvast staal goed wordt schoongehouden. Eigenlijk kan men dus stellen dat roestvast staal niet onderhoudsvrij is. Putvormige aantasting vindt vooral plaats wanneer de beluchting niet gelijkmatig over het metaaloppervlak plaatsvindt. Hierdoor kunnen lokale corrosiecellen ontstaan dat ook wel lokaal elementcorrosie wordt genoemd. De optredende corrosie concentreert zich op die plekken en is daarom veel ernstiger dan in het geval van een algemene aantasting. De pittingpotentiaal is de elektrochemische potentiaal waarbij een metaal in een bepaald milieu putcorrosie gaat vertonen. Hoewel putcorrosie een vorm van aantasting betreft die zich vaak manifesteert, zijn er ook andere corrosiemechanismen mogelijk waar men terdege rekening mee moet houden. In dit verband wordt vooral gedacht aan spleetcorrosie, spanningscorrosie, ‘under deposit corrosion’ en microbieel geïnduceerde corrosie. Daarom volgt onderstaand een korte uitleg over deze corrosievormen.

Spleetcorrosie

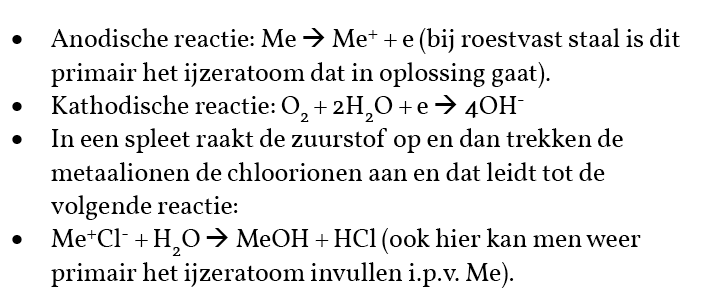

Wanneer twee oppervlakken van metalen in een vloeistof tegen elkaar liggen of wanneer een niet metallisch voorwerp het metaal geheel of gedeeltelijk bedekt, kan een spleet ontstaan waarin de vloeistof maar weinig uitwisseling heeft met de zuurstof in de vloeistof daarbuiten. De zuurgraad wordt hierdoor sterk verlaagd waardoor in zulke gevallen ernstige corrosie op kan treden in de spleten. Voorbeelden vinden we bij pakkingen tussen flenzen, waarbij de vloeistof tussen pakking en metaal kan kruipen. Vooral onder capillaire werking kan spleetcorrosie ontstaan zoals bij kunststof delen die op het roestvast staal zijn aangebracht. Men kan deze vorm van corrosie o.a. bestrijden door dergelijke spleten af te dichten. De volgende reacties kunnen in een spleet optreden van een fictief metaal Me:

Opvallend is hier de vorming van zoutzuur (HCl) waardoor de zuurgraad (pH) 1 wordt. Zoutzuur is een sterk reducerend zuur en dat zal leiden tot ernstige aantasting van het roestvast staal. In principe zullen alle kwaliteiten roestvast staal niet in staat zijn om een goede resistentie te bieden tegen dit agressieve reducerende zuur. Ook kunnen zulke reacties ontstaan onder vuilafzettingen zodra deze een capillaire werking bewerkstelligen en dat leidt dan weer tot ernstige putcorrosie en ook wel tot ‘under deposit corrosion’.

Under deposit corrosion

Allerlei soorten neerslag beperken niet alleen de warmteoverdracht en het doorstromingsvermogen van een systeem, maar ook kunnen deze leiden tot corrosieschade. Dit wordt dan per definitie 'under deposit corrosion' genoemd. Deze corrosievorm kan zowel direct als indirect optreden. Indien het direct gebeurt wordt dit veroorzaakt door een corrosieve substantie die het materiaal dusdanig aantast dat het zelfs tot lekkages kan leiden. Veelal bevatten dergelijke substanties chloriden. De indirecte vorm van deze corrosie komt in de praktijk het meeste voor en het wordt dan ook meestal bedoeld als men over deze vorm van corrosie spreekt. De lekkages die dan ontstaan zijn een direct gevolg van het ophopen van het deposiet waardoor het medium wat door de leidingen stroomt niet meer in contact komt met de beschermende oxidehuid. Op deze wijze ontstaat er door zuurstofverschillen onder het deposiet potentiaalverschillen zodat er anodische en kathodische plaatsen ontstaan en dat zal dan leiden tot lokaal elementcorrosie. De anode lost in dit geval op en dit proces zal doorgaan totdat deze geheel verdwenen is. Het zal duidelijk zijn dat er dan op die plaats een lekkage kan komen. Ook kan de aangroei van bacteriën en de formatie van biofilms aanleiding geven tot 'under deposit corrosion'.

Spanningscorrosie

Deze vorm van corrosie ontstaat ten gevolge van concentraties van mechanische spanningen in warme chloridehoudende oplossingen (>40°C). Vooral austenitische typen roestvast staal zijn hier gevoelig voor. Dit leidt dan tot transkristallijne scheurvorming dat spontaan tot breuk kan leiden.

Om deze corrosievorm te bestrijden dient men spanningsconcentraties zoveel mogelijk te vermijden. Enkele aanbevelingen voor de constructeur en verwerker zijn:

- Zo weinig mogelijk lasnaden toestaan, omdat door het lassen altijd spanningen in het materiaal worden gebracht, wat in kritische gevallen spanningscorrosie ten gevolge kan hebben;

- Kruisingen of samenkomen van lasnaden moet zoveel mogelijk worden vermeden omdat ter plaatse van de kruisingen de spanningen sterk kunnen oplopen;

- De constructeur dient bekend te zijn met de specifieke eigenschappen van het materiaal, zoals slechte warmtegeleiding, hoge uitzettingscoëfficiënt, hoge elektrische weerstand, lage vloeigrens, deformatiegevoeligheid en chemische samenstelling;

- Gebruik zoveel mogelijk gegloeide materialen.

Spanningsvrij gloeien bij 900-1050°C is de methode om spanningscorrosie te bestrijden. De hoge temperatuur is echter meestal niet toe te passen en daarom wordt er ook wel langdurig gegloeid bij 300-450°C. Hierbij blijven echter nog vrij veel restspanningen over die toch nog aanleiding tot corrosie kunnen geven.

Microbieel geïnduceerde corrosie (MIC)

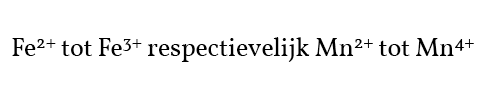

Uit onderzoek van een aantal praktijkgevallen van lekkages in roestvast stalen leidingen kwam naar voren dat in zelfs neutrale waterige milieus ernstige aantasting van het roestvast staal op kan treden. De oorzaak van de aantastingen moet gezocht worden in de activiteiten van met name sulfaat reducerende bacteriën maar ook wel met ijzer- en mangaanoxiderende bacteriën. IJzer en mangaan oxiderende bacteriën ontlenen hun energie aan de oxidatie van:

en vormen hierbij omvangrijke neerslagen van oxiden en slijm. De oxiden worden onder andere afgezet aan de buitenzijde van hun filamentvormige lichaam. Hierdoor ontstaan schachten en kokervormige structuren, die door hun sponsachtig karakter gemakkelijk andere stoffen uit het water filteren en daardoor tevens een habitat vormen voor andere bacteriën. Verder kunnen de gevormde:

met in het water aanwezige chloriden metaalchloriden vormen. Vooral ferrichloride is behoorlijk corrosief voor roestvast staal. Een nog groter gevaar vormen de zwavel reducerende bacteriën want die generen zwavelwaterstof tijdens het afsterven. Zo kan er zelfs plaatselijk zwavelzuur ontstaan. Ook kan er in een dergelijk mechanisme zogenaamde kathodische depolarisatie ontstaan. Een bekend type sulfaat reducerende bacterie is de desulfovibrio. Deze gedijt alleen bij aanwezigheid van sulfaat of sulfiet en onder anaerobe omstandigheden. Kathodische depolarisatie door sulfaat reducerende bacteriën kan als volgt worden omschreven:

Dit is goed aan te tonen als men natte corrosieproducten op kweek zet. Dat geeft in het geval van zwavel een zwartachtige substantie wat men ook terug kan vinden in de systemen. Daarnaast is het een gevaar dat het ontstane zwavel met water zwavelzuur genereert en dat tast extra snel het materiaal aan. Zwavelzuur is namelijk een sterk reducerend zuur dat snel de passieve chroomoxidehuid doet dissociëren met hevige corrosie tot gevolg. MIC bewerkstelligt een corrosiemechanisme dat het materiaal in de kern van de corrosiehaard relatief snel doorboort. Daar omheen wordt het materiaal geëtst door het ontstane zwavelzuur en deze plek wordt overkapt met een roest laag. Dat wordt een tuberkel genoemd. Verwijdert men deze tuberkel dan zal er een bruine rand achterblijven. MIC kan zich op iedere plek manifesteren en dat vooral in warme omgevingen. Het blijkt ook dat een doorlaszijde van een las of lasverbinding extra gevoelig is voor deze corrosievorm omdat een biofilm zich daar nog gemakkelijker kan hechten. Samenvattend kan men stellen dat vanuit diverse schadegevallen naar voren is gekomen dat roestvast staal door bacteriën aangetast kan worden en dat hierbij de oppervlakteconditie niet altijd bepalend is voor het al dan niet optreden van deze aantasting. Zowel sterk, licht als niet geoxideerde lasverbindingen blijken aangetast te kunnen worden. Wel is ook gebleken dat de aanwezigheid van oxiden op de HAZ (Heat Affected Zone) de aantasting gemakkelijker maakt. MIC wordt vooral bestreden door een systeem (eventueel regelmatig) licht te chloreren met natriumhypochloriet dat als biocide werkt. Omdat er in de hoofdscrubber op bepaalde plaatsen een ideale situatie ontstaat voor deze bacteriën, is het raadzaam met deze vorm van corrosie ook rekening te houden.

Chloriden

Omdat er t.b.v. zeeschepen met zeewater wordt gewerkt, is het verstandig om nog even stil te staan bij het chloridengehalte. Chloriden afkomstig van o.a. opgelost zeezout en keukenzout (NaCl) veroorzaken in het algemeen veel corrosieproblemen ten gevolge van toename van het geleidingsvermogen van het water en door de hoge elektronen negativiteit van het chloorion. Chloriden komen van nature voor in vele watertypen, zoals in drinkwater 20-300 mg/liter, grondwater en oppervlaktewater 20-5.000 mg/liter (mede afhankelijk van afstand tot de zee) en in zeewater 10.000 mg/liter. Bij passief gedragende legeringen, zoals roestvast staal, kunnen chloriden putcorrosie veroorzaken. Chloor behoort net als jodium, broom en fluor tot de halogenen en die vormen rechtstreeks met bepaalde metalen zoutverbindingen en dat zijn per definitie corrosieproducten.

Op de keper beschouwd kan gesteld worden dat bovenstaande corrosiemechanismen zich allemaal kunnen manifesteren bij scrubbers op schepen.

De materialen

In de praktijk zijn de materialen 254SMO en superduplex een logische keuze voor dergelijke scrubbers. Maar het is nog maar de vraag of deze inderdaad de ultieme legeringen voor deze toepassing zijn, temeer omdat deze materialen veelal dertig jaar stand dienen te houden. Daarom volgt nu een korte beschouwing over deze hoogwaardige roestvast staaltypen.

254 SMO (1.4547)

Dit betreft een hoogwaardige roestvast staalkwaliteit die onder de super austenitische kwaliteiten valt. De legering heeft dankzij het hoge gehalte chroom en molybdeen een zeer hoge weerstand tegen put- en spleetcorrosie in vele chemische milieus en ook in zeewater. De chemische analyse luidt:

- Cr 19,5-20,5%

- Ni 17,5-18,5%

- Mo 6-7%, N 0,18-0,25%

- Cu 0,5-1%

- C maximaal 0,02%.

De hoge weerstand tegen putcorrosie is te danken aan het hoge molybdeen- en stikstofgehalte. Toepassingen vindt men voornamelijk in de chemische industrie en in maritieme omgevingen zoals de offshore. Ook het koper heeft een goede invloed omdat koper met sulfiden kopersulfaat vormt die een inhibiterende c.q. remmende werking heeft aan het oppervlak tegen corrosie. Het materiaal heeft nog wel een bepaalde gevoeligheid voor spanningscorrosie omdat het een vol austenitisch materiaal betreft. Een inhibitor vormt een dunne beschermende film op het metaaloppervlak omdat het metaaloppervlak licht geladen is. Daardoor kunnen polaire organische stoffen (inhibitoren) worden aangetrokken en zo de beschermlaag vormen. Men dient wel de juiste inhibitor te gebruiken omdat een inhibitor specifiek gekozen dient te worden bij een bepaald type zuur.

Duplex roestvast staal (1.4462)

Dit betreft de bekendste roestvast staalkwaliteit met een austenitische/ferritische structuur dat ook wel een duplexstructuur wordt genoemd. Naast de uitstekende mechanische waarden biedt het een zeer goede corrosieweerstand in chloridehoudende milieus. Dat geldt ook bij verhoogde temperaturen. Ook biedt het metaal een goede bestendigheid tegen spanningscorrosie dankzij het aanwezige ferriet. Hierdoor wordt deze legering met succes toegepast in de olie- en gaswinning en dat vooral in maritieme milieus. Ook in de papier- en chemische industrie heeft men goede resultaten kunnen bereiken dankzij deze unieke eigenschappen. Vanwege het lage koolstofgehalte heeft men nagenoeg geen last van de vorming van chroomcarbiden na het lasproces. Doordat de 0,2% rekgrens veel hoger ligt dan bij de gewone austenitische kwaliteiten, kan men ook beduidend lichter construeren. De chemische analyse luidt:

- Cr 21-23%

- Ni 4,5-6,5%

- Mo 2,5-3,5%

- N 0,08-0,2%

- C maximaal 0,03%.

Superduplex (1.4501)

Dit betreft een duplex kwaliteit die ook wel onder het gedeponeerde handelsmerk Zeron 100 en Uranus 76N op de markt wordt gebracht. De pitting resistance equivalent (PREn) is groter dan 40 waardoor de legering nagenoeg niet gevoelig is voor putcorrosie. Dankzij de duplex structuur en de aanwezige stikstof, heeft de legering een zeer hoge rekgrens en kan de ontwerper gewicht uitsparen. De toevoeging van molybdeen en stikstof bewerkstelligt een zeer hoge weerstand tegen putcorrosie en dat ook in de warmte beïnvloedde zones van de lasverbindingen. Uit de praktijk is gebleken dat de corrosiebestendigheid beduidend beter is dan de kwaliteit UNS N08904 dat ook wel 904L wordt genoemd. Toepassingen vindt men vooral in de offshore en toepassingen die aan zwavel- en fosforzuur worden blootgesteld. Ook treft men de legering aan in scrubbers. Het materiaal wordt optimaal gebruikt tussen de temperatuurgrenzen -40°C en +270°C. De chemische analyse luidt:

- Cr 24-26%

- Ni 6-8%

- Mo 3-4%

- Cu 0,5-1%

- W 0,5-1%

- N 0,2-0,3%

- C maximaal 0,03%.

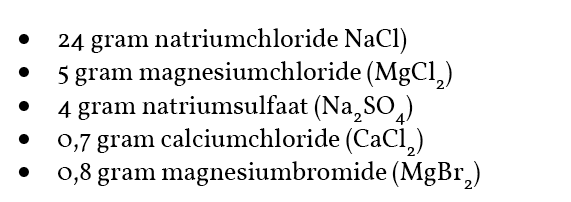

Zeewater

In zeewater bevinden zich diverse opgeloste zouten. Het zoutgehalte van zeewater wordt de saliniteit genoemd. In een kilogram zeewater komen ongeveer de volgende hoeveelheden zouten voor:

De hoeveelheid zouten bedraagt circa 34,5 gram per kg zeewater oftewel 3,45%. Daarnaast zijn er nog vele andere stoffen aanwezig, zoals strontiumverbindingen en micro-organismen die biofilms kunnen vormen die ook corrosief kunnen uitwerken. De zuurgraad van zeewater is 8.5 en dat betekent dat zeewater een behoorlijk bufferend vermogen heeft om nogal wat zure bestanddelen op te vangen voordat het zelf zuur c.q. extra agressief wordt. M.a.w. doseert men voldoende zeewater in de scrubber dan kan men in principe uitsluiten dat er zwaveligzuur en zwavelzuur zal ontstaan door de aanwezige zwavelverbindingen die uit de zware stookoliën komen. Met zoetwater kan de pH lager liggen, zodat de kans op de vorming van agressieve zuren groter wordt. Om de vorming van biofilms tegen te gaan dient men de aanwezige micro-organismen te bestrijden met een biocide. De beste biocide is natriumhypochloriet en daarom wordt vooral in een hoofdscrubber een lichte dosering van deze biocide geadviseerd. Vooral de zwavel reducerende bacteriën kunnen buitengewoon corrosief uitwerken zoals eerder hierboven is gesteld. Omdat scrubbers ook kunnen worden gebruikt in tropische gebieden, dient men ook rekening te houden met de toenemende reactiviteit van het zeewater omdat de temperaturen daar hoger liggen.

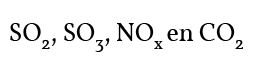

Uitlaatgassen

Uitlaatgassen kunnen behoorlijk corrosief zijn. Dit is vooral het gevolg van het gebruik van zware stookolie met 3% of 4% zwavel waarin zich:

kan vormen. Zodra het bufferend vermogen van het zeewater ten einde is, zal men te maken kunnen krijgen met de vorming van zwaveligzuur, zwavelzuur, salpeterzuur en carbonzuur. Praktisch gezien is het noodzakelijk om hier inderdaad rekening mee te houden. Vooral de eerste twee componenten zijn zeer corrosief en zullen om een hoogwaardige legering vragen. Dat is zeker het geval als men aan een tijdspanne denkt van 30 jaar gebruik. Daar komt nog bij dat de vorming van zwavel reducerende bacteriën een groot gevaar vormen voor alle typen roestvast staal. Kort samengevat zijn de genoemde materialen gevoelig voor MIC en spleetcorrosie. Daarom is het de verwachting dat deze legeringen op ijzerbasis niet voldoende in staat zijn om een dergelijke corrosieve belasting over een periode van dertig 30 jaar afdoende te weerstaan.

In een hoofdscrubber wordt de temperatuur in de regel niet hoger dan 55⁰C en dat betekent dat de volgende gevaren op de loer liggen:

- MIC (microbiel geïnduceerde corrosie);

- Spanningscorrosie;

- Galvanische corrosie zodra men met meerdere materiaalsoorten werkt;

- Spleetcorrosie;

- Mogelijk H2S corrosie.

Wil men al deze bedreigingen omzeilen dan kan men met GRP (Glassfibre Reinforced Plastic) of met gecoat staal werken. GRP heeft natuurlijk beperkingen t.a.v. brandbaarheid en sterkte maar men hoeft geen corrosie te vrezen. Mocht een dergelijke optie niet toegelaten worden dan kan ook koolstofstaal voorzien van een teflon laag (polytetrafluoretheen) of bijvoorbeeld van (meerdere) lagen polyurethaan. Ook blijken beide coating systemen vrij kostbaar en bovendien kwetsbaar te zijn. Het zal ook geen betoog nodig hebben wat er gaat gebeuren zodra er een beschadiging op gaat treden in de deklaag. Het rooster en andere metallische onderdelen zal van een hoogwaardige nikkellegering gemaakt worden maar daar wordt later in dit artikel op teruggekomen. Mocht men de wand toch van een niet gecoat metaal willen hebben dan zijn er diverse opties. Om spanningscorrosie en MIC te voorkomen kan men kiezen voor cupronikkel of cunifer omdat het koper als een biocide zal werken. Deze legeringen zijn goed bestand tegen (warm) zeewater. Omdat de verwachting is dat men met behoorlijke wanddiktes moet werken is het de vraag of dit misschien te kostbaar gaat worden. Het explosief aanbrengen is dan weliswaar een optie maar men heeft dan het nadeel dat deze legering zich niet door middel van thermisch lassen laat verbinden met koolstofstaal. Dat pleit dan weer voor een nikkellegering die dat wel probleemloos doet.

Er zijn een aantal legeringen die in aanmerking komen voor deze optie en dat zijn bijvoorbeeld Hastelloy G35, Hybrid-BC1 en Hastelloy C-2000. Ook zou men kunnen denken aan Monel 400 maar dat is primair ontwikkeld voor een reducerende omgeving. Omdat men uit dient te gaan van beide milieus kan er beter voor een universele legering gekozen worden en dat is dus Hastelloy G35, C-2000 en Hybrid-BC1. Ook wordt ervan uitgegaan geclad materiaal te gebruiken hetzij wals geplateerd of explosief geplateerd. Ook kan men een lining overwegen maar dan moet er wel absolute zekerheid zijn dat er geen elektrolyt tussen de lining en het koolstofstalen substraat kan komen. Is dat wel het geval, dan kan er ernstige galvanische corrosie ontstaan. Bovendien mag het geen drukvat zijn i.v.m. mogelijke implosies van de lining. De buizen en sproeinozzles kunnen ook van dit type Hastelloy gemaakt worden. Een jet-scrubber wordt in feite nog zwaarder corrosief belast, omdat hierin de temperatuur hoger is. Bovendien moet in deze jet-scrubber de eerste reiniging plaatsvinden waardoor het bufferend vermogen van het zeewater ook sneller uitgeput is. De opgeloste uitlaatgassen zullen dan het zeewater verder verzuren met een behoorlijke hoge corrosiviteit als gevolg. Dit zal dan extra pleiten voor een nikkellegering zoals Hastelloy C-2000. De buizen en sproeinozzles kunnen dan ook het beste van dit type Hastelloy gemaakt worden. Bovenin zal er geen gevaar zijn dat er MIC zal ontstaan omdat daar de temperatuur te hoog voor is maar onderin wel.

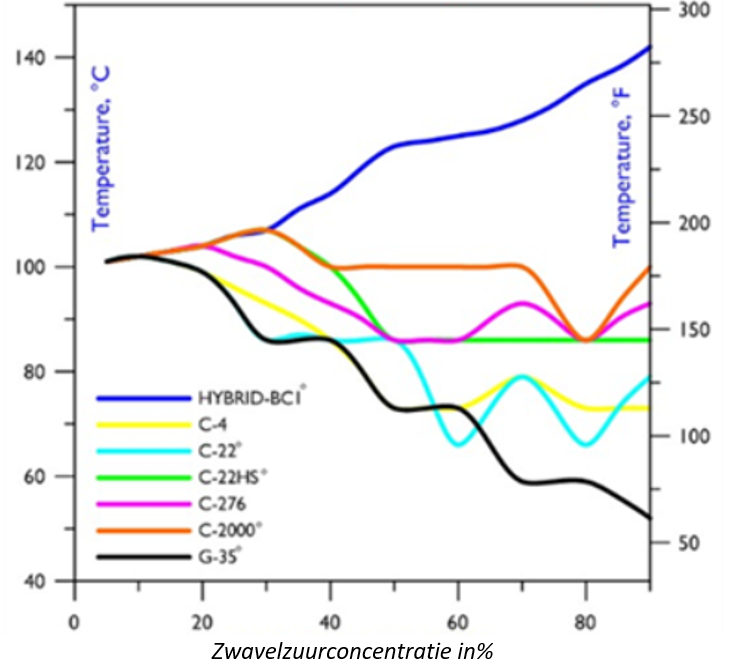

Afbeelding 2: vergelijking corrosiesnelheid van 0,5 mm/jaar van diverse nikkellegeringen in zwavelzuur in afhankelijkheid van de temperatuur (bron Haynes Int.)

Op afbeelding 2 is de corrosiebestendigheid van diverse nikkellegeringen te zien in zwavelzuur. Zwavelzuur is een sterk reducerend zuur waar in principe geen enkel type roestvast staal tegen bestand is. Het zal verder duidelijk zijn hoezeer de veelzijdige typen Hastelloy C-2000 en Hybrid-BC1 bestand zijn tegen dit milieu. Hybrib-BC1 is een nikkellegering die zowel toegepast kan worden in een reducerend als oxiderend milieu. Deze nikkellegering is ontwikkeld door Haynes International en bevat 15% chroom en 22% molybdeen. Omdat we bij de scrubbers ook uit dienen te gaan van het slechtst voorkomende scenario is het raadzaam om deze genoemde corrosieve belasting als een soort referentie aan te houden. Hastelloy C2000 betreft een legering van nikkel/chroom en molybdeen die bijzonder goed en veelzijdig presteert in vele zware chemische processen. De legering biedt niet alleen een hoge weerstand tegen zoutzuur, zwavel- en zwavelwaterstofzuur over een groot temperatuurgebied maar ook tegen agressieve corrosiemechanismen waar chloriden en andere halogeenoplossingen een rol spelen. Hierbij kan men vooral denken aan de hoge weerstand tegen put- spleet- en spanningscorrosie. Dat deze weerstand hoger is dan zijn voorlopers komt door het hoge molybdeengehalte en de aanwezigheid van koper.

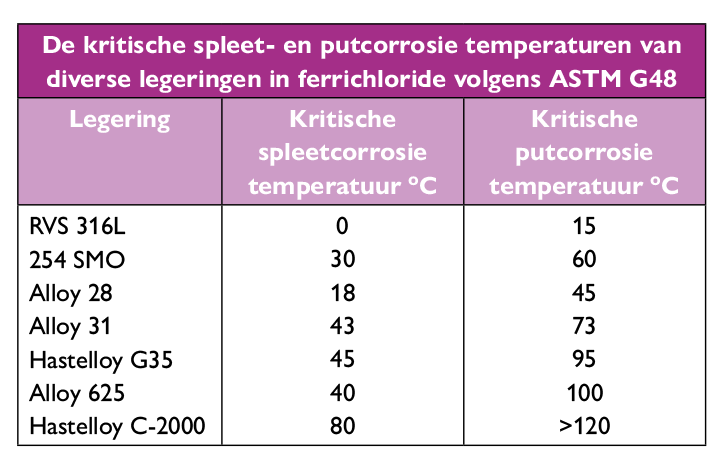

Nikkellegering Hastelloy C2000 bevat 23% chroom, 16% molybdeen en 1,6% koper. De aanwezigheid van koper is van groot belang omdat koper met sulfaten kopersulfaten aan het oppervlakte vormen en die werken als een inhibitor c.q. corrosieremmer. Omdat het een relatief kostbaar materiaal betreft is het raadzaam dit te cladden op koolstofstaal. Daarbij wordt veelal uitgegaan van 3 mm Hastelloy C2000 op platen van 15 of 20 mm koolstofstaal SA 516 grade 60. Dit betreft een fijnkorrelig staal dat ook nog goed bestand is tegen lagere vriestemperaturen. De merknamen Hastelloy en Hybrid BC1 zijn gedeponeerde handelsmerken van Haynes International. Hastelloy G35 is een legering van nikkel/chroom en molybdeen echter minder hoog gelegeerd dan C2000. Hastelloy G-35 is vooral ontwikkeld voor natte processen zoals met fosforzuur. Een goed voorbeeld is de bereiding van kunstmest. Het materiaal presteert goed in chloridehoudende milieus dankzij het hoge chroomgehalte. Nikkellegering Hastelloy G35 bevat 23% chroom en 8% molybdeen. In tabel 1 is de kritische spleet- en putcorrosie temperaturen te zien en daaruit blijkt hoezeer C2000 superieur is ten opzichte van Hastelloy G35. Dat deze zoveel beter is, komt door het hogere molybdeengehalte en de aanwezigheid van koper. Ook ziet men de prestaties van het veel gebruikte materiaal 254SMO.

Tabel 1: bron Haynes Int.

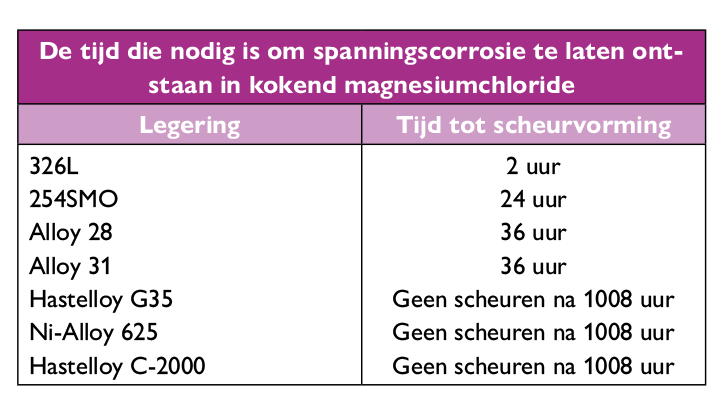

In tabel 2 is de tijd in uren te zien voordat spanningscorrosie op gaat treden nadat het materiaal in kokend magnesiumchloride (45%) onder een mechanische spanning is blootgesteld. Men ziet dat beide typen Hastelloy goed presteren en dat staat in schril contrast met 254SMO, om over 316L maar niet te spreken. Ook de prestaties in zwavelzuur liggen voor Hastelloy C2000 op een hoger niveau dan bij G35 en dat kan men zien aan de hand van Isocorrosie diagrammen (afbeelding 3).

Afbeelding 3: Isocorrosiecurve van Hastelloy G35 links en C2000 in zwavelzuur rechts (bron Haynes Int.)

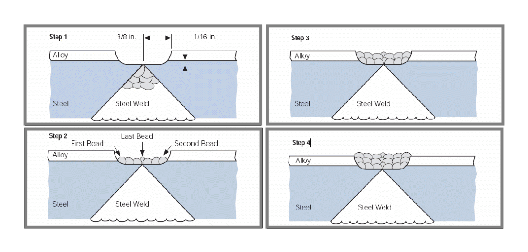

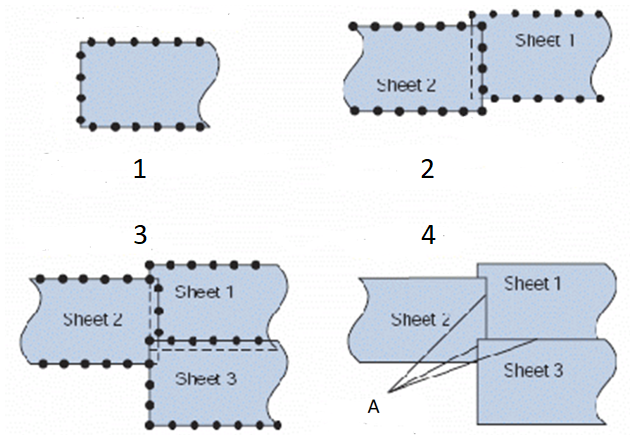

Omdat dergelijke legeringen vrij kostbaar in aanschaf zijn, dient men zoveel mogelijk materiaal uit te sparen en dat kan bijvoorbeeld met het explosieve lasproces. Ook zijn er goede resultaten te bereiken met wals plateren en dat is zeker een optie omdat de scrubbers geen drukvaten zijn. Of men nu de cladding explosief of door middel van het walsproces aanbrengt, de platen moeten in ieder geval aan elkaar verbond worden. Hier zijn uitgebreide praktische richtlijnen voor opgesteld. Een korte samenvatting is schetsmatig te zien op afbeelding 4. Hier ziet men hoe men de claddings moet ‘terughalen’ alvorens men het koolstofstaal aan elkaar last. Nadat een buffer laag is aangebracht, kan de cladding worden afgelast. Nikkellegeringen zijn prima aan koolstofstaal te lassen waardoor men een perfect geheel kan verkrijgen. De internals en sproeibuizen zijn ook goed aan te brengen met het lasproces.

Losse lining

Indien er een overweging is om een losse Hastelloy lining aan te brengen aan de binnenkant van een scrubberwand, dan kan dat mits de strenge regels in acht worden genomen. In de afbeeldingen 5 en 6 zijn hier voorbeelden van te zien. De kwestie is dus dat er absoluut geen elektrolyt tussen de lining en de buitenmantel mag komen anders krijgt men daar hevige corrosie. Ook hiervoor zijn prima verwerkingsvoorschriften beschikbaar.

Afbeelding 4: schematisch voorstelling hoe men een cladding verbindt d.m.v. het thermische lasproces (bron Haynes Int.).

Afbeelding 5: schematische voorstelling van het bekleden van koolstofstaal met Hastelloy. Op deze wijze voorkomt men opmenging met het staal.

Afbeelding 6: het stapsgewijs aanbrengen van Hastelloy platen op koolstofstaal (bron Haynes Int.) De zwarte punten stellen hechtlassen voor en bij A volgt het definitief dichtlassen.

Vooral vanwege de hoge eisen die gesteld worden aan de levensduur en corrosiebestendigheid van een scrubber, kan men er praktisch gezien niet onderuit om naar hoogwaardige nikkellegeringen uit te wijken omdat men daarmee de beperkingen van duplex en austenitische roestvast staalsoorten elimineert. Er wordt dan primair gedacht aan de Hastelloy C2000 kwaliteit of de nieuw ontwikkelde Hybrid-BC1. Omdat dit relatief kostbare legeringen zijn, wordt veelal een cladding aanbevolen. Explosief plateren verdient dan de voorkeur. Het is dan ook niet nodig te chloreren omdat deze legeringen voldoende weerstand bieden tegen micro-organismen die corrosieve biofilms willen vormen.