Ko Buijs - Diverse lasprocessen

Over lasprocessen is in de afgelopen decennia al veel informatie verschenen in diverse technische media. Dit artikel beoogt in kort bestek een indruk te geven over de meest voorkomende lasprocessen, met daarin de karakteristieken en een mogelijke motivatie waarom dat specifieke proces in bepaalde omstandigheden wordt toegepast. Het lasproces heeft altijd ten doel om m.b.v. warmte en/of druk twee metalen aan elkaar te verbinden dankzij een metaalbinding. Bij sommige lasprocessen mogen deze metalen zelfs ver-schillend van kwaliteit zijn. In dat verband kunnen we zelfs aan combinaties denken die met het thermische lasproces niet aan elkaar te verbinden zijn, zoals bijvoorbeeld staal en alu-minium alsmede koper en aluminium. Deze laatstgenoemde combinaties zijn metallische verbindingen die d.m.v. het explosief lasproces probleemloos te realiseren zijn.

Door Ko Buijs - Innomet Consultancy BV

Naast het aan elkaar verbinden van metalen is het ook mogelijk om m.b.v. het lasproces slijtvaste- of corrosieve deklagen aan te brengen op een metallisch substraat. De energie die nodig is om een lasverbinding mogelijk te maken wordt in grote lijnen omgezet in hetzij warmte (smeltlassen) of druk (druklassen). Bij het druklassen worden metalen meestal verhit en plaatselijk onder grote druk aan elkaar verbonden terwijl bij het smeltlassen deze druk achterwege blijft. Dankzij een relatief klein smeltbad wordt de overgang van de te lassen metalen aan elkaar verbonden. Vooral bij het smeltlassen kan men al dan niet gebruik maken van lastoevoegmaterialen. Lasprocessen kunnen handmatig, half- en volledig gemechaniseerd alsmede automatisch worden uitgevoerd. Bij de laatstgenoemde optie kunnen we denken aan lasrobots die zelfs nog het te lassen materiaal aanvoeren. In dit artikel wordt niet ingegaan op de manier hoe men backinggas c.q. formeergasstromen moet toedienen. Wel dient men deze gassen bij verschillende lasprocessen te gebruiken om tot een optimaal resultaat te komen.

De volgende lasprocessen worden in dit artikel kort behandeld:

- Lassen met elektroden;

- MIG/MAG-lassen;

- TIG-lassen;

- Lassen onder poederdek;

- Plasmalassen;

- Plasma MIG lassen;

- Stiftlassen;

- Electroslaklassen;

- Puntlassen;

- Weerstandstuiklassen;

- Rolnaadlassen;

- Projectielassen;

- Autogeenlassen;

- Electronenstraallassen;

- Laserlassen;

- Thermietlassen;

- Diffusielassen:

- Wrijvingslassen;

- Kouddruklassen;

- Elektrogaslassen;

- Explosief lassen.

- Afbrandstuiklassen;

- Ultrasoon lassen.

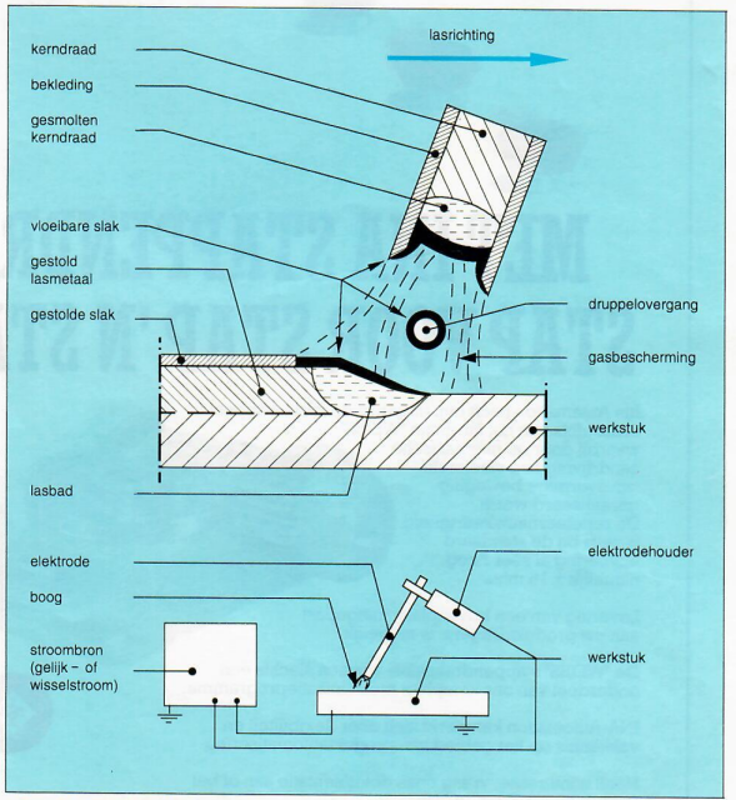

- Lassen met elektroden

Een van de meest bekende lasprocessen is het lassen met elektroden (zie afbeelding 1). De energie die nodig is voor dit lasproces wordt verkregen door constant een elektrische boog in stand te houden tussen elektrode en het werkstuk. Deze energie is ruim voldoende om de meest voorkomende metalen plaatselijk te doen smelten waardoor het gesmolten elektrodemateriaal zich gedeeltelijk vermengt met het basismateriaal. Nadat dit plaatselijk smeltbad is gestold, is de lasverbinding tot stand gekomen. Tijdens het afsmelten moet het vloeibare metaal beschermd worden tegen oxidatie en gasopname (vooral stikstof). Dit wordt voornamelijk bereikt doordat de bekleding van de elektrode gelijktijdig afsmelt, waardoor het zich omhult rond het vloeibare metaal. Na het afkoelen wordt deze gestolde slak eenvoudig mechanisch verwijderd. In sommige gevallen kan de bekleding ook grotendeels overgaan in een gasvorm, die ook een bescherming biedt tegen de gevreesde oxidatie. Het lassen met elektroden wordt voornamelijk handmatig toegepast. Het zal duidelijk zijn dat de kwaliteit elektrode afhankelijk is van de te lassen staalsoorten en de samenstelling van de bekleding (basisch of rutiel) afhankelijk is van de laspositie omdat er snel en traag stollende bekledingen zijn.

Toepassingsgebieden

In principe wordt lassen met elektroden alleen toegepast bij koolstofstaal, zowel gelegeerd als ongelegeerd. Incidenteel zijn er ook beklede elektroden van nikkellegeringen en roestvast staal beschikbaar. Het lassen met elektroden is een gemakkelijk uitvoerbaar lasproces dat alleen beperkingen kent bij zeer dunne plaat. Men kan zowel verbindingen maken als oplaslagen. De verbindingslassen kunnen in principe vanuit alle posities gelegd worden.

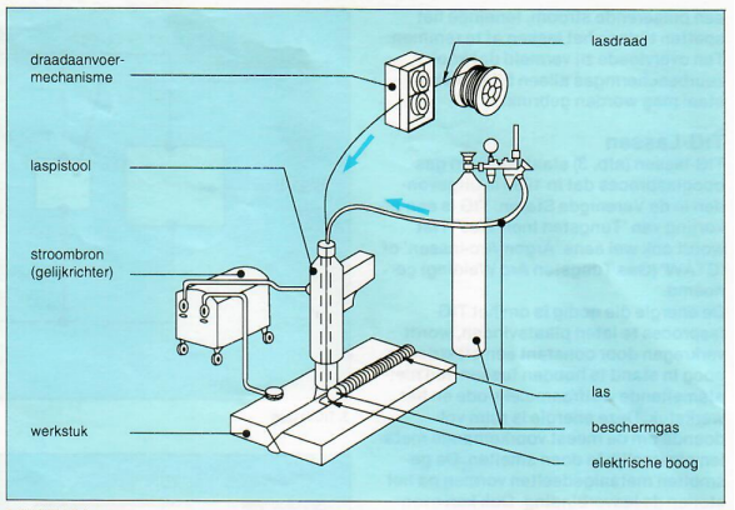

Het MIG/MAG-Lassen

MIG/MAG-lassen is een gasbooglasproces dat zijn naam dankt aan de woorden ‘Metaal Inert Gas’ en 'Metaal Actief Gas' (afbeelding 2). De energie die nodig is om het MIG-lasproces te laten plaatsvinden, wordt verkregen door constant een elektrische boog in stand te houden tussen een mechanisch aangevoerde massieve lasdraad en het werkstuk. Deze energie is ruim voldoende om de meest voorkomende metalen en de draad plaatselijk te doen smelten. De gesmolten metaalgedeelten vormen na de vermenging en na het stollen de lasverbinding. De elektrode wordt dus gevormd door het toevoegmateriaal zelf en dat is geheel in tegenstelling tot het TIG-lasproces. Het smeltbad wordt lokaal m.b.v. een schermgas tegen de ongewenste atmosferische invloeden beschermd. Dit inerte schermgas is meestal argon met of zonder helium. Ook kan i.p.v. een massieve draad een zogenaamde gevulde lasdraad worden gebruikt. In deze vulling zijn elementen aanwezig die in het lasbed worden gelegeerd doch het laat ook een dun slaklaagje achter die het vloeibare metaal extra beschermd. Er zijn zeer veel verschillende gevulde lasdraden op de markt en de keuze van de samenstelling van de vulling is direct afhankelijk van het te lassen metaal. Ook is er een ontwikkeling op het gebied van gevulde lasdraden die zonder schermgas werken omdat deze gevuld zijn met gemakkelijk te oxideren stoffen, zoals aluminium die na oxidatie in de slak terecht komen. Op deze wijze beschermt men de gesmolten draad op een indirecte wijze. Het verschil tussen MIG en MAG lassen ligt aan het feit dat de schermgassen respectievelijk inert en actief zijn. Het betreffen in beide gevallen veelal menggassen. Dat men in sommige gevallen behoefte heeft aan een actief menggas komt door het feit dat men soms oxiderende en/of reducerende stoffen moet toedienen om een bepaalde laskwaliteit te krijgen. We kunnen hierbij o.m. denken aan de beïnvloeding van de oppervlaktespanning van het gesmolten metaal ter bestrijding van het spatten en het bevorderen van de gladheid van het lasoppervlak. Ook kunnen reducerende stoffen een betere kleur bewerken van de gestolde las. Goede voorbeelden van dergelijke actieve gassen in een basis van argongas zijn veelal koolzuur, zuurstof en waterstof. Bekende samenstellin-gen zijn: 80% Ar en 20% CO2 en 80% Ar, 15% CO2 en 5% O2. Actieve menggassen met hoge percentages argon zijn geschikt voor het pulsbooglassen. Een samenstelling is bijvoorbeeld 98% Ar en 2% O2, 96% Ar, 3%CO2 en 1%H2. De actieve menggassen worden meestal voor koolstofstaalsoorten gebruikt. Voor roestvast staal en aluminium kiest men in de regel altijd voor het MIG-lasproces. Het MIG/MAG-lasproces laat zich uitstekend lenen voor gemechaniseerd en zelfs voor het volautomatisch lassen.

Toepassingsgebieden

Het MIG lasproces wordt veel gebruikt t.b.v. ongelegeerd- en gelegeerd koolstofstaal, roestvast staal, aluminiumlegeringen en titaan. De materiaaldikte kan ruwweg variëren tussen 0,5 en 80 mm. Men kan in principe vele soorten lasverbindingen maken en dat ook in alle posities. Meestal is er in de stroombron een gelijkrichter opgenomen en in afhankelijkheid van de stroomsterkte en spanning kan men werken met een kortsluitboog of een sproeiboog die nodig zijn voor respectievelijk dunne plaat en bij het vullen van horizontale naden bij dikke platen. Ook kan men lassen met een pulserende stroom teneinde het spatten tijdens het lassen af te remmen. Ten overvloede zij vermeld dat koolzuurschermgas alleen bij koolstofstaal mag worden gebruikt.

Afbeelding 2: MIG/MAG-lassen

Het TIG-Lassen

TIG-lassen staat voor een gasbooglasproces dat in 1936 is uitgevonden in de Verenigde Staten (afbeelding 3). TIG is een afkorting van de woorden 'Tungsten Inert Gas'. Het wordt ook wel eens 'Argon-Arc lassen of GTAW (Gas Tungsten Arc Welding) genoemd. De energie die nodig is om het TIG-lasproces te laten plaatsvinden, wordt verkregen door constant een elektrische boog in stand te houden tussen een niet afsmeltende wolfraamelektrode en het werkstuk. Deze energie is ruim voldoende om de meest voorkomende metalen plaatselijk te doen smelten. De gesmolten metaalgedeelten vormen na het stollen de lasverbinding. Ook kan eventueel gebruik gemaakt worden van een toevoegdraad die vaak van dezelfde samenstelling is als het te lassen metaal. Op deze draad staat dus geen elektrische spanning omdat deze namelijk afsmelten zal in de elektrische boog. Het smeltbad wordt lokaal m.b.v. een inerte gasstroom tegen de ongewenste atmosferische invloeden beschermd. Dit schermgas kan bijvoorbeeld argon of stikstof zijn of een mengsel van argon en helium. TIG-lassen kan zowel handmatig of gemechaniseerd worden toegepast. Indien de productvorm het toelaat, kan zelfs een TIG-lasrobot het gehele proces overnemen. Ook het zogenaamde orbitale lassen heeft inmiddels een belangrijke plaats in de laswereld kunnen verwerven. Dit is een volledig gemechaniseerd TIG-lasproces om bijvoorbeeld rondlassen te leggen t.b.v. pijpverbindingen. Hierbij is het van groot belang dat het gesmolten metaal in het lasbed steeds goed beheersbaar blijft. Om dit te bereiken is het zeer gewenst om met een pulserende stroomtoevoer te werken omdat de las in de lage stroomperiode de kans krijgt te stollen terwijl tijdens de puls de benodigde energie vrijkomt om een afdoende penetratie in het lasgebied te bereiken. Ook zijn er systemen ontwikkeld die een automatische penetratiecontrole bezitten, waardoor de doorlaszijde in één vlak komt te liggen met de inwendige diameter van het buismateriaal.

Toepassingen

Metalen als gelegeerd- en ongelegeerd koolstofstaal, roestvast staal, nikkellegeringen, koper- en koperlegeringen, titaan, aluminium- en aluminiumlegeringen worden met succes gelast m.b.v. het TIG lasproces. De dikten van de materialen variëren tussen enkele tienden tot ongeveer 10 mm. Zowel stompe als hoeklassen zijn goed uit te voeren en dat in principe in alle posities met een duidelijke voorkeur naar het 'onder de hand' lassen. Ook wordt gebruikt gemaakt van het zogenaamde pulserend lassen dat een betere beheersing van het smeltbad bewerkt, hetgeen leidt tot een meer gelijkmatige doorlassing. E.e.a. is veelal wenselijk bij het lassen van pijpen in een bepaalde positie.

Afbeelding 3: TIG-lassen

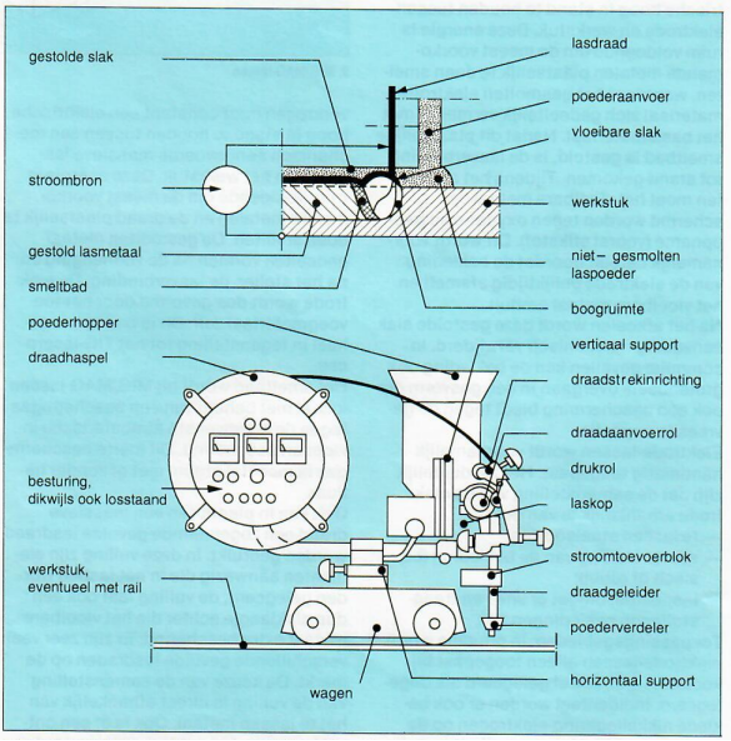

Lassen onder poederdek

De energie die nodig is om het lassen onder poederdek te laten plaatsvinden, wordt verkregen door constant een elektrische boog in stand te houden tussen een mechanisch continue aangevoerde lasdraad en het werkstuk onder een laag laspoeder dat automatisch voor de boog in de lasnaad wordt aangebracht (afbeelding 4). De energie is ruim voldoende om de meest voorkomende metalen en de lasdraad plaatselijk te doen smelten. De gesmolten metaalgedeelten vormen na het vermengen en het stollen de lasverbinding. I.p.v. een schermgas gebruikt men dus een poeder die in de directe omgeving van de boog smelt waardoor het zich tot slak vormt dat het vloeibare metaal beschermt voor nadelige atmosferische invloeden. Dit lasproces wordt in de regel geheel gemechaniseerd gebruikt. Ook is het met dit lasproces mogelijk om i.p.v. een draad een dunne metaalband te gebruiken i.v.m. het oplassen van bufferlagen.

Toepassingsgebieden

Het poederdek lassen wordt voornamelijk gebruikt t.b.v. laag- en ongelegeerd staal. Soms gebruikt men dit proces ook bij het lassen van roestvast staal. De materiaaldikten kunnen variëren tussen 5 en 300 mm. Zowel stompe als hoeklassen zijn mogelijk en dat voornamelijk in de horizontale positie. Onder poederdek lassen biedt ook de mogelijkheid om met meerdere draden tegelijk te werken die eventueel allemaal over een eigen stroom-bron kunnen beschikken. Zo ontstaat het zogenaamde 'tandemlassen'.

Afbeelding 4: onder poederdek lassen.

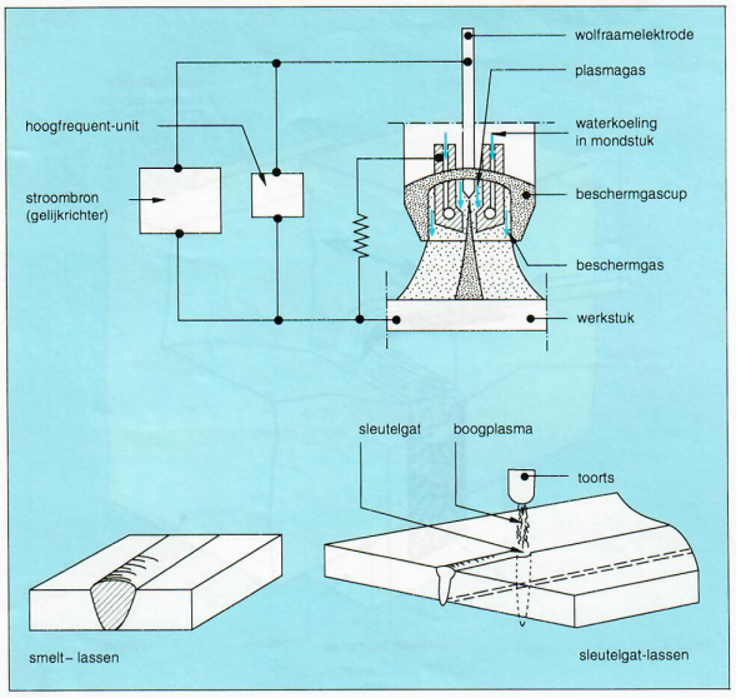

Plasmalassen

Plasmalassen is ontstaan en ontwikkeld vanuit het TIG lasproces. Tussen een niet-afsmeltende wolfraam elektrode en een watergekoeld mondstuk van koper wordt een elektrische hulpboog getrokken. Deze hulpboog ioniseert gedeeltelijk het plasmagas wat tussen de elektrode en het werkstuk aanwezig is. Op deze wijze kan tussen de elektrode en het werkstuk een plasmahoofdboog ontstaan die door het koperen mondstuk verder wordt ingesnoerd. De uittredende stabiele plasmastroom heeft een hoge temperatuur, een hoge snelheid, een grote energiedichtheid en het is bovendien sterk ioniserend. Is eenmaal deze hoofdboog op gang gekomen dan kan de hulpboog worden uitgeschakeld. Het plasmagas is in het algemeen puur argon dat soms wordt gemend met enkele procenten waterstof. Plasmalassen heeft t.o.v. TIG lassen het voordeel dat de lassnelheden hoger zijn en de laspenetratie dieper. In het smeltbad kan men zo nodig toevoegmateriaal aanvoeren. Na het vermengen en het stollen is de lasverbinding een feit. Het smeltbad wordt lokaal m.b.v. een inerte gasstroom tegen de ongewenste atmosferische invloeden beschermd. Plasmalassen wordt in principe nooit handmatig doch altijd gemechaniseerd of volautomatisch toegepast. Men kan zowel gedeeltelijk als geheel penetreren in het werkstuk waardoor de te lassen delen grote afmetingen kunnen hebben. Men onderscheidt het zogenaamde smeltlassen (gedeeltelijke penetratie) en het zgn. sleutelgatlassen (volledige penetratie). In afbeelding 5 waar deze twee methoden zijn weergegeven is het verschil schetsmatig goed te zien. Sleutelgatlassen maakt eenzijdig lassen mogelijk hetgeen prijstechnisch interessant is.

Toepassingen

Metalen zoals gelegeerd- en ongelegeerd koolstofstaal, roestvast staal, nikkellegeringen, koper en messing worden in allerlei dikten met succes gelast m.b.v. het plasmalasproces. De soort lasverbindingen zijn veelal stomp alhoewel ook hoeklassen kunnen voorkomen. Het lasproces wordt meestal horizontaal uitgevoerd. Hoewel het plasmalasproces primair is bedoeld voor lasverbindingen te leggen kan men ook met deze energiebron snijden, opspuiten en zelfs omsmelten. Ook kent men als variant het microplasmalassen dat met een relatief geringe lage stroomdichtheid een stabiele stijve lasboog vormt.

Afbeelding 5: plasma-lassen

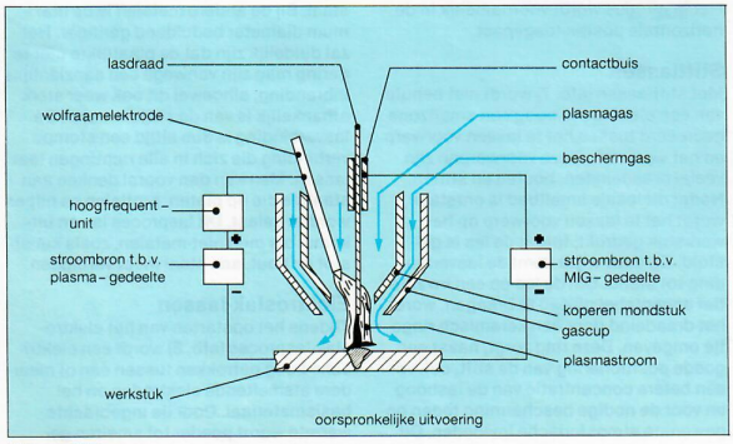

Plasma-MIG lassen

Tussen een niet-afsmeltende wolfraam elektrode en een watergekoeld mondstuk van koper wordt een elektrische hulpboog getrokken. Deze hulpboog ioniseert gedeeltelijk het plasmagas dat tussen de elektrode en het werkstuk aanwezig is. Op deze wijze kan tussen de elektrode en het werkstuk een plasmahoofdboog ontstaan die door het koperen mondstuk verder wordt ingesnoerd. De uittredende stabiele plasmastroom heeft een hoge temperatuur, een hoge snelheid, een grote energiedichtheid en het is bovendien sterk ioniserend. Is eenmaal deze hoofdboog op gang gekomen, dan kan de hulpboog worden uitgeschakeld. In afwijking tot het gewone plasmalassen, beschikt dit proces ook over een mechanisch continue aangevoerde lasdraad die evenals bij de wolfraamelektrode een elektrische boog in stand houdt. Het plasmagas is in het algemeen zuiver argongas. Het gesmolten lasdraad vermengt zich plaatselijk met het lokaal gesmolten basismateriaal waardoor de las tot stand komt. Deze vorm van lassen leent zich in principe alleen voor het compleet gemechaniseerd lassen. Het smeltbad wordt lokaal m.b.v. een inerte gasstroom tegen de ongewenste atmosferische invloeden beschermd. In afhankelijkheid van het te lassen metaal kan dit schermgas koolzuur, argon, helium of mengsels van argon en helium zijn.

Toepassingen

Primair wordt dit lasproces toegepast voor het vullen en oplassen van metalen. Het proces biedt prijstechnisch vaak betere mogelijkheden dan het gewone plasmalasproces.

Metalen als gelegeerd- en ongelegeerd koolstofstaal, roestvast staal, koper- en aluminiumlegeringen worden in allerlei dikten met succes gelast m.b.v. het plasma-MIG lasproces mits het materiaal niet te gering is van wanddikte. Naast stompe lassen kan men ook op efficiënte wijze oplaslagen aanbrengen. Het lasproces wordt voornamelijk in de horizontale positie aangewend.

Afbeelding 6: plasma-MIG-lassen

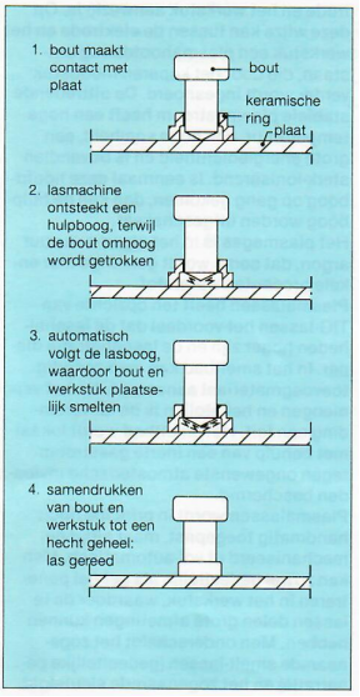

Stiftlassen

Met stiftlassen wordt m.b.v. een elektrische boog een smeltzone gecreëerd tussen het te lassen voorwerp en het werkstuk (afbeelding 7). Deze voorwerpen zijn veelal draadeinden, bouten en stiften. Nadat dit lokale smeltbad is ontstaan, wordt het te lassen voorwerp op het werkstuk gedrukt totdat de las is gestold. Op deze wijze komt de lasverbinding tot stand. Om de las op een kwalitatief acceptabel niveau te brengen, wordt het draadeind door een keramisch ringetje omgeven. Deze ring zorgt naast een goede positionering van de stift ook voor een betere concentratie van de lasboog en voor de nodige bescherming tegen ongewenste atmosferische invloeden. Dit proces is zeer goed semi-mechanisch uit te voeren. het stiftlassen wordt meestal uitgevoerd met gelijkstroom en voor kleine onderdelen kan men zelfs voldoende energie voor het lassen verkrijgen door een condensatorontlading.

Toepassingen

Primair wordt deze lasmethode gebruikt voor het aanbrengen van draadeinden en stiften op koolstofstaal, maar het wordt ook met succes gebruikt bij metalen zoals roestvast staal, koper- en aluminiumlegeringen. De stiftdiameters kunnen variëren tussen 3 tot 30 mm voor koolstofstaal. Bij de andere metalen is de maximum diameter beduidend geringer. Het zal duidelijk zijn dat de plaatdikte niet te gering mag zijn vanwege een aanzienlijke inbranding alhoewel dit ook weer sterk afhankelijk is van de stiftdiameter. De lasverbinding is dus altijd een stompe verbinding die zich in alle richtingen laat lassen. Men kan dan vooral denken aan staafjes die op platen, profielen en pijpen worden gelast. Dit lasproces is een uitkomst als men niet-metalen zoals kunststof en hout aan staal moet verbinden.

Afbeelding 7: stiftlassen in 4 stappen.

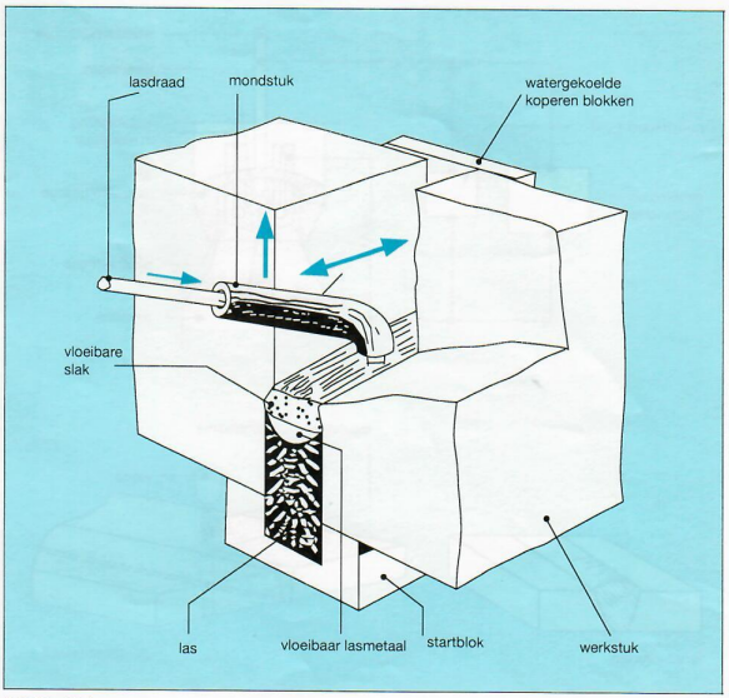

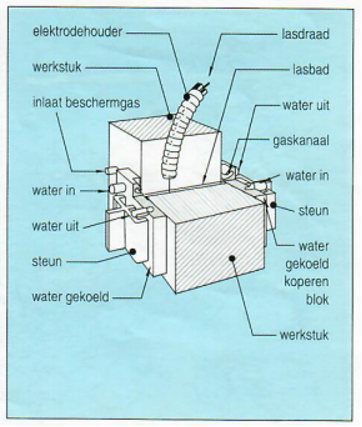

Electroslaklassen

Tijdens het opstarten van het electroslak-lasproces wordt een elektrische boog getrokken tussen één of meerdere afsmeltende elektroden en het basismateriaal (afbeelding 8). Door de ingebrachte warmte wordt poeder tot smelten gebracht tot een vloeibare slak die de boog doet doven. De hoge stroomdichtheid zorgt ervoor dat de slak vloeibaar blijft. Het gesmolten lasmetaal en de vloeibare slak worden aan de open zijden van de lasnaad gesteund door twee watergekoelde blokken die tijdens het proces mee bewegen. De elektroden smelten af in de slak evenals de laskanten van het basismateriaal. Nadat de vloeibare metaaldruppels door de slak naar beneden zijn gezakt wordt na stolling de lasverbinding tot stand gebracht. De vloeibare slak beschermt het vloeibare metaal tegen de ongewenste invloed van zuurstof en stikstof waardoor er verder geen inert gas nodig is. Dit lasproces is volledig gemechaniseerd. Als variant zij vermeld dat er ook een lasproces is met en afsmeltende beklede holle elektrode die in het smeltbad wordt aangevoerd. Dit geeft voordelen indien de lasnaad een andere vorm heeft en men verkrijgt extra beschermende werking door de smeltende bekleding.

Toepassingen

Primair wordt het electroslasproces gebruikt voor ongelegeerd en gelegeerd koolstofstaal terwijl roestvast staal en aluminium zich ook redelijk goed laten lassen. De materiaaldikten lopen op van circa 25 tot 500 mm. Zowel stompe, kruis- en T-lasverbindingen zijn goed uit te voeren. De lasrichting beperkt zich in de horizontale positie met een verticaal opgaande lasrichting. Het nadeel van deze lasmethode is dat men in de las een grove metaalstructuur verkrijgt die met het normaliserend gloeiproces weer te verbeteren is.

Afbeelding 8: elektroslaklassen

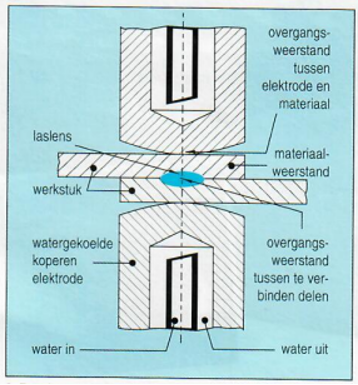

Puntlassen

Puntlassen wordt ook wel weerstandlassen genoemd (afbeelding 9). In principe worden altijd twee metalen over elkaar heen gelegd opdat er een overlapping komt waar dit lasproces zich kan afspelen, nadat er een bepaalde mechanische druk wordt uitgeoefend. Dit laatste komt tot stand m.b.v. twee water gekoelde elektroden die ook een bepaalde stroomdichtheid door het ingeklemde metaal laten vloeien. Dankzij de overgangs- en inwendige weerstand, treedt er een enorme temperatuurstijging op. Deze warmteontwikkeling is het grootste bij de overgang waardoor de metalen daar aan elkaar smelten. Na het wegvallen van de stroom treedt stolling op waardoor de lasverbinding tot stand is gebracht. Omdat de las volledig wordt ingesloten tussen de te verbinden delen is het niet nodig een extra bescherming aan te brengen tegen atmosferische invloeden. Puntlassen kan zowel gemechaniseerd als geautomatiseerd uitgevoerd worden.

Toepassingen

Metalen zoals koolstofstaal, roestvast staal, aluminium, nikkel- en magnesiumlegeringen kan men uitstekend lassen met deze puntlasmethode. De materiaaldikten zijn beperkt van circa 0,1 tot 5 mm terwijl de las altijd een overlapvorm heeft. De twee aan elkaar te lassen metalen behoeven qua dikten niet aan elkaar gelijk te zijn. Het zal duidelijk zijn dat de laspositie geheel vrij is, maar wel volledig afhankelijk is van de elektrode stand. Men kan m.b.v. puntlassen probleemloos ook diverse verschillende metalen aan elkaar verbinden.

Afbeelding 9: puntlassen

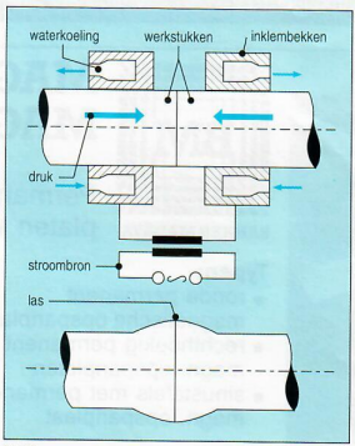

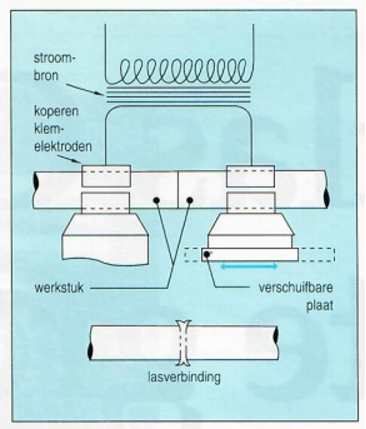

Weerstandstuiklassen

Bij weerstandstuiklassen worden twee te lassen onderdelen worden m.b.v. twee watergekoelde klemelektroden stuik tegenover elkaar gedrukt (afbeelding 10). De te lassen vlakken zijn glad voorbewerkt en goed gereinigd. M.b.v. de elektroden wordt er een hoge stroomdichtheid door de metalen onderdelen gevoerd die net als bij puntlassen de hoogste elektrische weerstand ondervindt bij de overgang. Op deze wijze wordt de overgang zo heet dat de grensvlakken een temperatuur krijgen van 1100 – 1200oC. Nadat de stroom is uitgeschakeld, worden de te lassen delen mechanisch tegen elkaar samengeperst waardoor de delen aan elkaar wellen. De lasverbinding is op deze wijze tot stand gekomen. Omdat de las volledig wordt ingesloten tussen de te verbinden delen, is het niet nodig een extra bescherming aan te brengen tegen atmosferische invloeden. Dit lasproces is volledig te mechaniseren.

Toepassingen

Metalen zoals koolstofstaal, roestvast staal, aluminium, nikkel- en magnesiumlegeringen kunnen uitstekend gelast worden met deze stuiklasmethode. De diameters van de te lassen onderdelen zijn in de praktijk nooit groter dan 200 mm en de lasverbindingen zijn altijd stomp. Het zal ook hier duidelijk zijn dat de laspositie geheel vrij is doch wel volledig afhankelijk is van de elektrode stand.

Afbeelding 10: weerstandstuiklassen

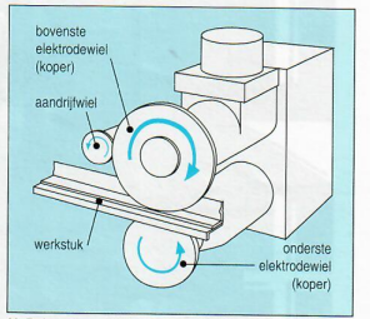

Rolnaadlassen

Rolnaadlassen is eigenlijk een variant van het puntlassen omdat de energie die nodig is om tot een lasverbinding te komen is op dezelfde wijze wordt verkregen (afbeelding 11). Ook hier heeft men te doen met twee metalen die elkaar overlappen en die onafgebroken aan elkaar worden gelast door twee koperen elektroden, die als wieltjes zich over het metaal bewegen. Deze elektrode wielen oefenen een constante druk uit op de te lassen delen. Voor elke puntlas geven deze wielen een stroomstoot door. De beweging van de te lassen metalen kan intermitterend of continue zijn. Omdat de las volledig wordt ingesloten tussen de te verbinden delen, is het ook hier niet nodig een extra bescherming aan te brengen tegen atmosferische invloeden. Rolnaadlassen is geheel gemechaniseerd of gerobotiseerd uitvoerbaar.

Toepassingen

Metalen zoals koolstofstaal (ongelegeerd en gelegeerd), roestvast staal, aluminium, nikkel- en magnesiumlegeringen kunnen uitstekend gelast worden met deze rolnaadlasmethode. De materiaaldikten zijn beperkt van circa 0,1 tot 5 mm terwijl de las altijd een overlapvorm heeft. De twee aan elkaar te lassen metalen behoeven qua dikten niet aan elkaar gelijk te zijn. De laspositie is geheel vrij is doch wel volledig afhankelijk is van de elektrode stand.

Afbeelding 11: rolnaadlassen

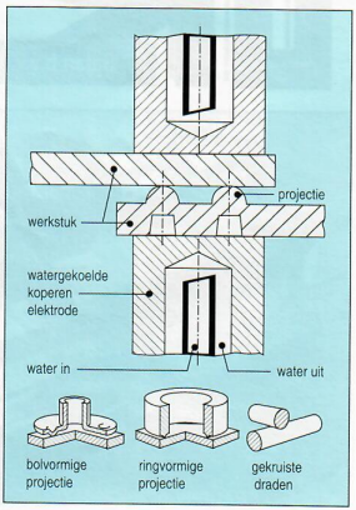

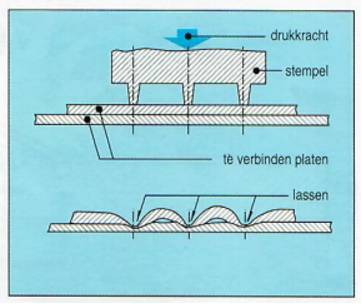

Projectielassen

De energie die nodig is om tot een lasverbinding te komen wordt met projectielassen op dezelfde wijze verkregen als met het puntlassen. Ook hier geldt dat de grootste warmteontwikkeling plaatsvindt tussen de overgang van de metaalproectie en het andere te lassen deel (afbeelding 12). De projecties worden vanwege de warmteontwikkeling en de mechanische druk van de elektroden in elkaar gedrukt waardoor het contactvlak plaatselijk tot smelten komt. De koperen elektroden worden met water gekoeld. Na het verbreken van de stroom zal na stolling de lasverbinding tot stand gekomen zijn. Omdat de las volledig wordt ingesloten tussen de te verbinden delen is het ook hier niet nodig een extra bescherming aan te brengen tegen atmosferische invloeden. Projectielassen kan gemechaniseerd of geautomatiseerd worden toegepast.

Toepassingen

Metalen zoals koolstofstaal (ongelegeerd en gelegeerd), roestvast staal, aluminium, nikkel- en magnesiumlegeringen kunnen goed gelast worden met deze projectielasmethode. De materiaaldikten zijn echter beperkt van circa 0,1 tot 5 mm doch aan de projectiezijde zijn grotere dikten mogelijk. Dit lasproces leent zich prima voor het verbinden van bepaalde voorwerpen zoals moeren, nippels en andere draadfittingen. De afdichtingen kunnen gas- en vloeistofdicht zijn. Ook hier wordt de laspositie bepaald door de stand van de elektroden. Men kan met dit lasproces ook zeer dicht bij elkaar bepaalde voorwerpen gelijktijdig aanbrengen.

Afbeelding 12: projectielassen

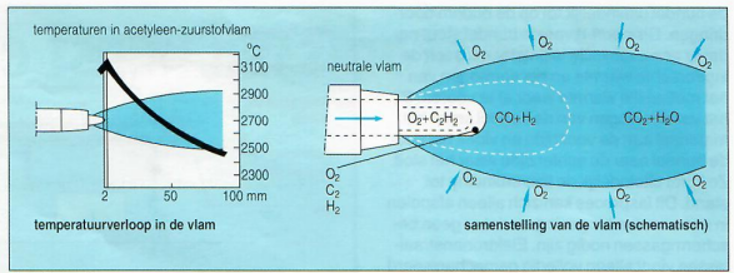

Autogeenlassen

Dit thermische lasproces is gebaseerd op de verbranding van bepaalde hoeveelheden zuurstof en acetyleen die in de lasbrander worden vermengd. De verbranding komt tot stand nadat de uitstromende gasstroom tot ontsteking is gebracht (afbeelding 13). De vlamtemperatuur is dusdanig hoog dat de te lassen materialen tot smelten worden gebracht. Nadat de te lassen onderdelen op de juiste positie van elkaar zijn gebracht, wordt de lasverbinding met of zonder toevoegmateriaal gerealiseerd. Het vloeibare metaal wordt beschermd door de gasvlam omdat bij de verbranding van acetyleen producten vrijkomen die er zorg voor dragen dat de vlam reducerend is en dat is een waarborg voor de nodige bescherming. E.e.a. berust dus op het feit dat er zuurstof wordt onttrokken in de nabijheid van de lasverbinding. Bij sommige metalen zoals bij het lassen van aluminium en koper worden ook vloeimiddelen gebruikt die o.a. de eventueel aanwezige oxidehuid breken en ook nog een extra bescherming geven tegen ongewenste atmosferische invloeden. Autogeen-lassen is een proces dat alleen handmatig wordt toegepast.

Toepassingen

Eigenlijk is autogeenlassen primair bedoeld voor het lassen van staal met een relatief laag koolstofgehalte. Met extra zorg en aandacht kunnen ook koper en aluminium gelast worden doch het is altijd aan te raden deze metalen met het TIG of MIG-proces aan elkaar te verbinden. De materiaaldikte kan oplopen tot maximaal 4 mm. De soorten lasverbindingen zijn hoeklassen, T- en V-naden. De vrijheid om een bepaalde positie te kiezen is nagenoeg onbeperkt.

Afbeelding 13: autogeen lassen

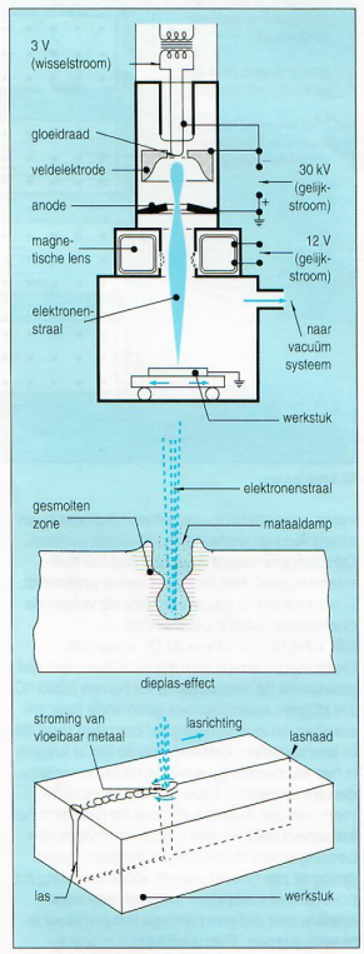

Elektronenstraallassen

Voor het elektronenstraallassen is een elektronenkanon nodig die elektronen levert welke m.b.v. magnetische en elektrische velden worden versneld en gericht tot een gefocusseerde bundel. De hoge kinetische energie van de elektronen zorgen ervoor dat bij de botsing op het werkstuk deze energie wordt omgezet in warmte (thermische energie). De energiedichtheid is dusdanig hoog dat het onmogelijk is deze warmte af te voeren m.b.v. het warmtegeleidingsvermogen van het te lassen metaal. Dit heeft tot gevolg dat het metaal lokaal smelt en zelfs daarna verdampt. Hierdoor ontstaat een holte die de elektronenbundel dieper in het metaal brengt waardoor er weer een nieuwe holte na verdamping ontstaat. Zo kan de bundel uiteindelijk tot op de bodem doordringen. Dit inboren van de bundel stopt nadat er een evenwicht is ontstaan tussen de ingebrachte warmte en het vermogen van het metaal die warmte weer af te voeren. Bij het voortbewegen van de bundel smelt het materiaal aan de voorzijde en vloeit door de bundel naar de achterzijde waar het stolt. Zo komt uiteindelijk de lasverbinding tot stand. Dit lasproces kan zich alleen afspelen in een vacuüm omgeving zodat er geen beschermgassen nodig zijn. Elektronenstraallassen vindt alleen maar volledig gemechaniseerd plaats.

Toepassingen

In principe zijn alle voorkomende metalen te lassen met dit lasproces; het is echter niet altijd prijstechnisch interessant. Men kan zeer dunne tot zeer dikke materialen probleemloos aan elkaar verbinden. De lasverbindingen zijn meestal stomp en in sommige gevallen hebben deze een T- of een overlapverbinding. De laspositie is uiteraard geheel afhankelijk van de elektronenbundelrichting.

Afbeelding 14: Elektronenstraallassen

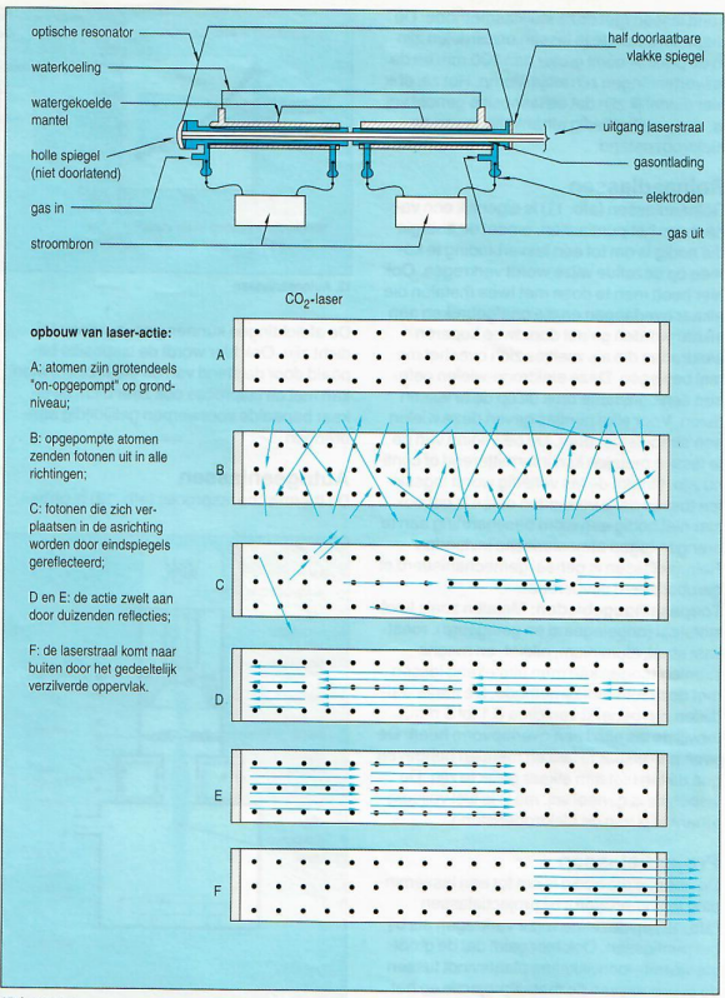

Laserlassen

Laser is de afkorting van 'Light Amplification by Stimulated Emission of Radiation'. De lasermaterie kan zowel een vaste stof als een gas zijn (afbeelding 15). Voor het lassen wordt veelal een lasergas gebruikt dat een mengsel is van 60% CO2, 30% N2 en 10% He. De energie die een laserapparaat produceert is een geconcentreerde monochromatische coherente lichtbundel met een hoge energiedichtheid. Dit is dus licht met één golflengte en die golven zijn met elkaar in fase. De atomen of de moleculen van de laserstof worden geactiveerd en na de terugval naar het oorspronkelijke energieniveau zendt het atoom of het molecuul energie uit in de vorm van fotonen. Dankzij een speciale constructie en een gestimuleerde emissie versterkt de laserstraal zichzelf. De uittredende energie doet de te verbinden metalen aan elkaar smelten zonder toevoegmateriaal. Aangezien een laserstraal door elke transparante stof kan dringen, zijn er vele mogelijkheden tot bescherming tegen nadelige atmosferische invloeden. Dit lasproces is uitstekend te mechaniseren en te automatiseren. Men kan zowel continu als pulserend lassen.

Toepassingen:

Nagenoeg alle metalen kunnen met het laserlasproces gelast worden en er zijn ook diverse metaalcombinaties mogelijk. De materiaaldikte varieert van 0,5 tot 15 mm in afhankelijkheid van het vermogen van de laser. De soort lassen zijn veelal stomp. Men kan bijvoorbeeld zeer goed draad aan plaat lassen en de richting van het lassen is vrijwel onbeperkt te noemen vanwege het gebruik van prisma's en lenzen die de laserstraal in elke gewenste hoek kan buigen.

Afbeelding 15: laserlassen

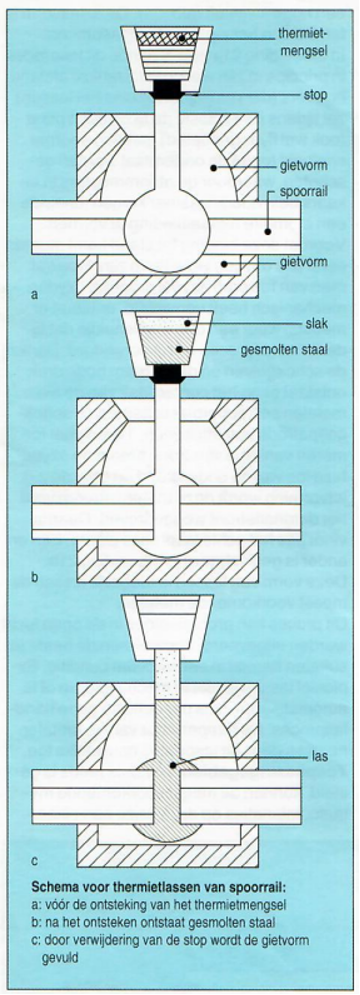

Thermietlassen

Thermietlassen is een smeltlasmethode die voornamelijk wordt gebruikt om staven en profielen aan elkaar te lassen (afbeelding 16). De te verbinden delen worden in elkaars verlengde op ongeveer 10 mm van elkaar vast opgesteld. Rond de laszone wordt een gietvorm aangebracht waarin een mengsel van aluminium en metaaloxiden worden gedaan. Dit mengsel noemt men ook wel het thermietmengsel. Het mengsel wordt ontbrandt waardoor in het geval van ijzer de volgende chemische reactie plaatsvindt:

2Al + Fe2O3 2Fe + Al2O3 + warmte. Deze vrijgekomen warmte is zo intensief dat plaatselijk de temperatuur tot boven 2000oC zal stijgen, waardoor het gevormde ijzer zal smelten en zich volledig zal opvullen rond de te lassen delen. Om een goede las te krijgen is het aanbevelingswaardig de stalen uiteinden tot ongeveer 1000oC voor te verwarmen. Het zal duidelijk zijn dat de gietvorm het lasgebied beschermd tegen atmosferische bedreigingen. Wel dient de gietvorm goed droog te zijn omdat anders stoomvorming tot poreusheid zal leiden. Dit geldt ook voor kristalwater dat pas bij hoge temperatuur is te verwijderen. Thermietlassen is een typisch voorbeeld van een handlasproces omdat het nauwelijks te mechaniseren is. Thermietlassen is een proces dat geen elektriciteit behoeft waardoor het goed toe te passen is op die plekken waar geen nutsaansluitingen zijn zoals bijvoorbeeld op het open veld. Bij het lassen van staal kan men ook legeringselementen toevoegen aan het thermietpoeder waardoor de las ook gelegeerd wordt. Als men koperen delen aan elkaar wilt lassen dan zal het thermietpoeder uit koperoxide en aluminium bestaan waardoor na ontbranding een chemische reactie zal plaatsvinden op dezelfde wijze als met ijzeroxide.

Toepassingen

Thermietlassen wordt voornamelijk toegepast voor railverbindingen en betonstaal. Zelfs kan men koperen kabels of schoenen aan staal verbinden met dit bijzondere lasproces. De stompe rechthoekige lasverbindingen zijn minimaal 50 x 40 mm groot en de grootste afmeting is 100 x 100 mm. Het lasproces laat zich ook goed aanwenden als een reparatielasproces voor bijvoorbeeld defecte giet- of smeedstukken die groot van afmeting zijn.

Afbeelding 16: thermietlassen

Diffusielassen

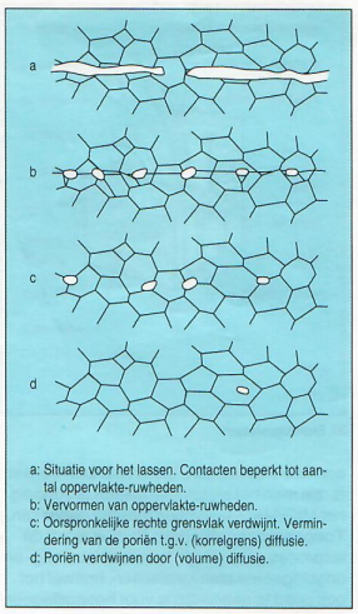

Diffusielassen kan alleen met succes plaatsvinden indien de te lassen delen zeer goed worden gereinigd nadat deze mechanisch zijn voorbewerkt. Bij verhoogde temperatuur worden de delen onder druk in een inerte of vacuüm omgeving tegen elkaar gehouden (afbeelding 17). Vanwege het vloeien van de metalen wordt het onderlinge aanrakingsvlak steeds groter waardoor het aantal holten en de lasdruk recht evenredig afneemt. Ook is bij deze verhoogde temperatuur de beweeglijkheid van de atomen veel groter waardoor deze naar vacante plaatsen springen. Deze atoombewegingen wordt ook wel diffusie genoemd. Deze diffusie speelt zich voornamelijk af langs het grensvlak waardoor uiteindelijk nagenoeg alle holten verdwijnen. De atomen komen in elkaars beïnvloedingsgebied waardoor de elektronen in elkaars banen kunnen komen. Op deze wijze ontstaat per definitie een metaalbinding tussen de twee te lassen delen waardoor de gewenste lasverbinding ontstaat.

Afbeelding 17: diffusielassen

Wrijvingslassen

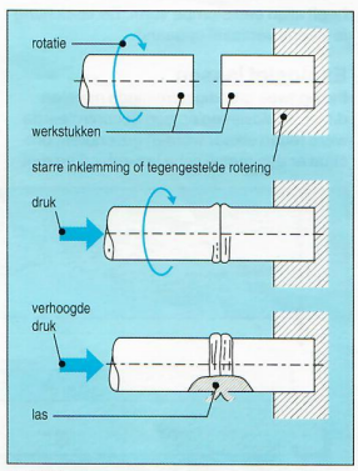

De energie die nodig is om tot wrijvingslassen te komen, wordt verkregen door de twee te lassen onderdelen onder hoge roterende snelheid tegen elkaar aan te drukken waardoor warmte wordt ontwikkeld vanwege de wrijving (afbeelding 18). Meestal staat een deel stil terwijl het andere roteert. Ook zijn er systemen dat beide delen roteren in een tegenovergestelde richting van elkaar. Juist op het moment dat de temperatuur van het con-tactoppervlak zich een weinig onder het smeltpunt bevindt, wordt de rotatie gestopt en worden de delen onder een verhoogde druk tegen elkaar aangeperst waardoor de las tot stand wordt gebracht. De oppervlakten zijn vanwege de temperatuur zeer gemakkelijk plastisch vervormbaar waardoor voor het uiteindelijke lassen alle oxidehuiden naar buiten worden gedreven waardoor probleemloos een metaalbinding kan ontstaan. Het spreekt voor zich dat een dergelijk lasproces geen bescherming nodig heeft tegen mogelijke nadelige atmosferische invloeden. Als alternatief op het bovenstaande proces kent men ook nog het zogenaamde 'vliegwiellassen'. Bij deze laatst genoemde optie is de benodigde energie voor het wrijvingslassen reeds in een vliegwiel opgeslagen. Wrijvingslassen is goed te mechaniseren en in sommige gevallen zelfs te automatiseren.

Toepassingen

In principe kunnen alle smeedbare metalen aan elkaar worden gelast met wrijvingslassen. Ook verschillende metalen kunnen met deze methode aan elkaar worden verbonden. Een goed voorbeeld is de anodestang in de aluminiumindustrie die uit een stalen hanger bestaat en een contactvlak van aluminium. Dit contactvlak is d.m.v. wrijvingslassen op het staal gelast. Wel dient opgemerkt te worden dat de lasverbindingen in het algemeen vrij bros zijn waardoor de mechanische eigenschappen van de las veel lager zijn dan die bijvoorbeeld met explosief lassen. In feite kent men geen diktebeperkingen; het is echter de lasapparatuur die de uiteindelijke beperkingen geeft. De lasverbindingen zijn altijd stomp en in principe zijn alle denkbare vormen in alle posities aan elkaar te verbinden (dus ook buizen).

Afbeelding 18: wrijvingslassen.

Kouddruklassen

Kouddruklassen kan alleen met succes plaatsvinden indien de te lassen delen zeer goed worden gereinigd nadat deze mechanisch zeer glad zijn voorbewerkt. Nadat deze delen op elkaar zijn gelegd, worden er plaatselijk zeer hoge drukbelastingen aangebracht (afbeelding 19). Ook kan men bij stompe verbindingen het gehele contactvlak onder een extreem hoge druk brengen. Deze druk is zo enorm hoog, dat plaatselijk de metalen sterk worden ver-vormd waardoor de atomen van de twee metalen in elkaars beïnvloedingssfeer komen. Op deze wijze ontstaat er per definitie een metaalbinding omdat de valentie-elektronen in elkaars banen komen. Op deze wijze wordt de verbinding een feit. Het gehele proces vindt dus plaats zonder toevoeging van warmte. Het voordeel daarvan is o.m. dat men geen extra bescherming nodig heeft tegen nadelige atmosferische invloeden. Kouddruklassen vindt alleen maar gemechaniseerd plaats, maar het is ook goed te automatiseren. Hoewel in principe nagenoeg nooit toevoegmaterialen worden gebruikt, is het ook mogelijk een goed vervormbare tussenlaag aan te brengen die de kwaliteit van de las ten goede komt. Andere variaties zijn het zogenaamde plateren en het koudopwalsen.

Toepassingen

Kouddruklassen kan men het beste toepassen bij goed vervormbare metalen zoals aluminium, lood en koper. De goudsmid kan dit proces ook aanwenden voor het lassen van goud en zilver. Het zal duidelijk zijn dat dit proces bij overlappingen beperkingen heeft t.a.v. de plaatdikte. Naast overlapverbindingen kent men de stompe lasverbinding. Ook dit lasproces biedt de mogelijkheid om twee verschillende metalen aan elkaar te verbinden.

Afbeelding 19: kouddruklassen

Electrogaslassen

Tussen een hulpblok dat zich aan de onderkant van de lasnaad bevindt en een continue mechanisch aangevoerde lasdraad wordt een elektrische boog getrokken. Als eenmaal het lasproces op gang is gekomen, wordt de boog tussen de lasdraad en het smeltbad automatisch in stand gehouden (afbeelding 20). Tijdens het lasproces worden watergekoelde blokken van koper mee omhoog getrokken die het lasbad aan de open zijden ondersteunen. De laskanten smelten met het lasbed mee waardoor na stolling de lasverbinding tot stand is gekomen. Het lasbad moet beschermd worden tegen ongewenste atmosferische invloeden m.b.v. een schermgas dat koolzuur of een gemengd gas met argon kan zijn. Ook kent men de variant met een gevulde draad waardoor er ook nog een klein beschermend slaklaagje op de las ontstaat hoewel het primaire doel van de gevulde draad is om te las te legeren (zie MIG/MAG lassen). Dit lasproces wordt in de regel altijd als een gemechaniseerd lasproces toegepast. Electrogaslassen is nagenoeg gelijkwaardig aan het electroslaklassen. Toch biedt het electrogaslassen enkele voordelen, nl.:

- Het lasproces is gemakkelijker te herstarten;

- De lasser kan het proces beter volgen;

- De kerftaaiheid is in de regel aanzienlijk beter waardoor het normaliserend gloeien achterwege kan blijven;

- Het is economisch interessanter.

Als nadeel van het electrogaslassen kan opgemerkt worden dat men niet goed onder een hoek kan lassen. Indien dat toch vereist is, zal men het electroslaklassen of zo nodig het MIG/MAG lasproces moeten gebruiken.

Toepassingen

Primair wordt dit lasproces gebruikt t.b.v. laag- en ongelegeerde staalkwaliteiten hoewel het ook goed te gebruiken is voor hoog gelegeerde- en austenitische stalen. De materiaaldikte varieert tussen 15 en 60 mm en de las heeft altijd een stompe vorm. De lasrichting is altijd verticaal opgaand.

Afbeelding 20: electrogaslassen

Explosief lassen

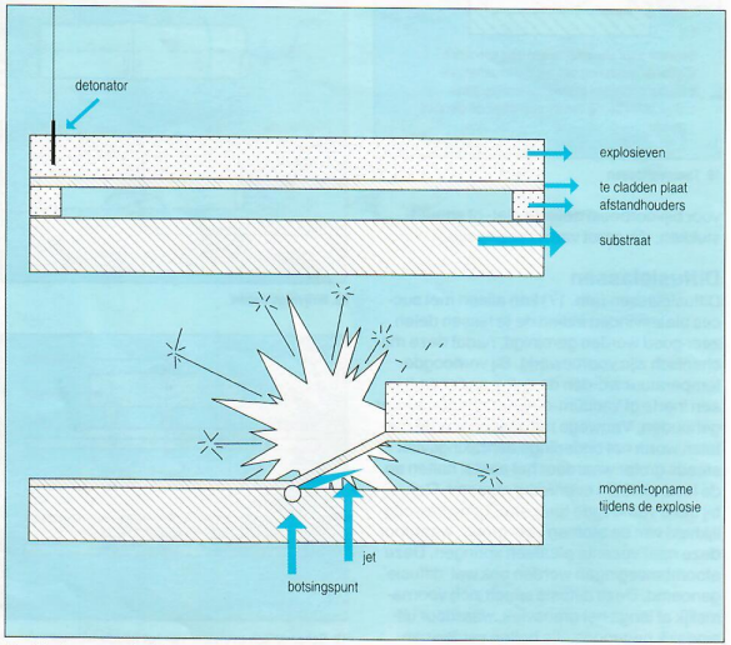

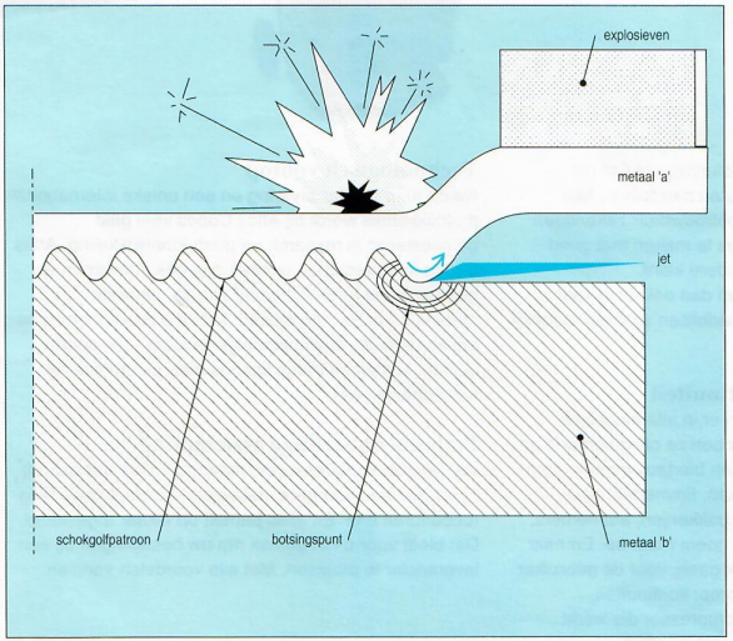

Indien twee gereinigde metalen d.m.v. explosieven op een gecontroleerde wijze tegen elkaar worden geschoten, ontstaat er een metallische lasverbinding die over een hoge kwaliteit bezit. Deze vorm van lassen is familie van het zogenaamde kouddruklasproces. Het wordt ook wel schokgolflassen genoemd. Op de afbeeldingen 21 en 22 kan men zien hoe dit lasproces in principe in zijn werk gaat. Dankzij speciale afstandhouders (die verdwijnen tijdens het lassen) zal tijdens de explosie de te cladden plaat (ook wel flyer genoemd) met een enorme snelheid tegen de onderplaat worden geschoten, waardoor de atoomroosters in elkaars beïnvloedingssfeer komen teneinde een atomaire metaalbinding te vormen. De valentie-elektronen in de buitenste schil van de verschillende atomen komen dan in elkaar banen. Voordat deze binding tot stand komt, moeten eerst alle oxiden verwijderd zijn. Hoewel men van te voren zoveel mogelijk oxiden mechanisch heeft verwijderd, ontstaat er meestal weer een dunne oxidehuid dat tijdens het lasproces wordt verwijderd. Dankzij de schokgolven en de extreem hoge druk ontstaat er op het contactvlak van de twee metalen een superplasticiteit die dit schokgolfpatroon laat aftekenen. Tijdens het formeren van dit golfpatroon breekt de oxidehuid los van de ondergrond en door de zogenaamde jetvorming wordt deze materiestroom voor het detonatiefront weggedreven. Daarna vindt pas het echte lasproces plaats. E.e.a. is goed te zien in afbeelding 22. Deze vorm van lassen is mogelijk tussen de meest voorkomende metalen. Dit proces kan zonder problemen in de open lucht worden uitgevoerd alhoewel de beste resultaten worden bereikt in een vacuüm conditie. Explosief lassen in niet te mechaniseren of te automatiseren en het is per definitie ook geen handlasproces. De temperatuur van de metalen neemt tijdens dit lasproces nauwelijks toe.

Toepassingen

Zoals reeds is gesteld, kunnen de meest voorkomende metaalcombinaties op deze wijze aan elkaar worden gelast. T.a.v. de materiaaldikten kan gesteld worden dat het substraat onbeperkt dik mag zijn terwijl aan de 'flyer' beperkingen zijn opgelegd. Dit is in feite ook de bedoeling omdat dit proces veelal juist bedoeld is om kostbaar metaal uit te sparen. Het zal dan ook duidelijk zijn dat men het te cladden kostbare metaal zo dun mogelijk wil houden. Naast bekledingen kan men dit proces ook toepassen om pijpen in pijpplaten te lassen, nozzles inwendig te bekleden. De laspositie wordt bepaald door de soort verbinding.

Afbeelding 21: explosief lassen

Afbeelding 22: detail schematische voorstelling van het explosief lassen.

Afbrandstuiklassen

M.b.v. twee koperen elektroden worden twee aan elkaar te lassen delen in een licht contact tegenover elkaar geplaatst (afbeelding 23). Nadat door de elektroden een hoge stroom door de delen wordt gevoerd, zullen die deeltjes die met elkaar in contact staan smelten. Deze lokale smeltplaatsen noemt men ook wel 'bruggetjes'. Vanwege zogenaamde 'pinch-krachten' worden deze bruggetjes weer verbroken waardoor er een aanzienlijke vonkenregen ontstaat. Direct daarna worden de te lassen delen een weinig naar elkaar toe bewogen om opnieuw contact te maken. Dit proces gaat door totdat de twee oppervlakken gelijkmatig zijn verhit en gesmolten. Dan breekt het moment aan dat de delen onder hoge druk tegen elkaar worden geperst waardoor na afkoeling de las tot stand is gebracht. Het vloeibare metaal wordt tijdens dit afbrandstuiklasproces niet beschermd tegen atmosferische invloeden. Meestal wordt dit lasproces volledig gemechaniseerd.

Toepassingen

Zeer vele metalen kan men m.b.v. dit lasproces aan elkaar verbinden. Men kan dan denken aan alle soorten koolstofstaal, roestvast staal en legeringen op basis van aluminium, koper, nikkel en titaan. Ook verschillende metaalsoorten kan men in de regel probleemloos aan elkaar verbinden. In de praktijk blijkt de maximum doorsnede die nog goed aan elkaar te lassen is circa 250 cm2 te zijn. Het zal voor zich spreken dat de lasverbinding altijd stomp is en dat de laspositie vrij is.

Afbeelding 23: afbrandstuiklassen.

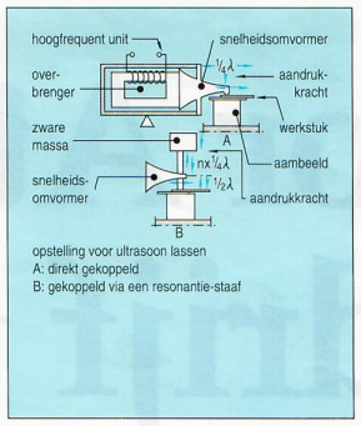

Ultrasoon lassen

Dit lasproces berust op het feit dat men na het licht op elkaar drukken van de te lassen delen ultrasonore geluidsgolven met een hoge frequentie (tot 175.000 Hz) evenwijdig aan het contactoppervlak zendt. De combinatie van statische- en trillende krachten aan het contactoppervlak bewerkt een lokaal glijden van het materiaal waardoor niet-metallische delen (oxiden e.d.) weggedreven worden waardoor de te lassen delen metallisch contact maken. Vanwege de plastische vervorming aan het contactoppervlak ontstaat er een hechte intensief geknede lasverbinding. De metaalroosters worden dusdanig in elkaar gedreven dat er een atomaire metaalbinding ontstaat. Deze las heeft in grove lijnen overeenkomsten met een las die gemaakt is m.b.v. het wrijvingslassen. Omdat het metaal op geen enkele plaats tot smelten wordt gebracht, behoeft het materiaal niet te worden beschermd tegen mogelijke nadelige atmosferische invloeden. Een van de grote voordelen van dit lasproces is dat men geen nadelige invloed heeft van een thermische belasting dat smeltlassen wel kent. Ook kan men diverse metaalcombinaties maken. Ultrasonoor lassen is volledig te mechaniseren.

Toepassingen

In principe kunnen alle metaalsoorten met dit lasproces worden gelast. De maximale dikte die men kan lassen blijkt in de praktijk circa 2,5 mm te zijn. De soort lassen die men meestal met een overlap bereiken kan, zijn puntlassen, ringlassen, een lijnvormige las en een continue las. Dit lasproces wordt dan pas toegepast wanneer andere technieken moeilijk uitvoerbaar zijn zoals bijvoorbeeld bij metalen die zeer veel energie vragen om te smelten. Ook is dit lasproces een oplossing wanneer men geen warmte in het systeem kan inbrengen.

Afbeelding 24: ultrasonoor lassen.

Slot

In de afgelopen jaren is er door de toenemende digitalisering en automatisering veel ten goede veranderd in specifieke lasprocessen. Dit wordt veelal ‘smart welding’ genoemd. De hiermee gepaard gaande softwarematige aansturing bevordert de flexibiliteit en de uiteindelijke kwaliteit van de lasverbinding. Hierbij kan ook gedacht worden aan optische lasnaadherkenning, inschakelduur e.d. wat de procesbetrouwbaarheid zeer ten goede komt. Steeds meer van de hierboven genoemde lasprocessen maken daar gebruik van. Hoewel er volgens ingewijden nog meer lasprocessen beschikbaar zijn, meent de auteur met bovenstaande processen de meest bekende lasprocessen belicht te hebben. Uiteraard is in alle gevallen niet op verdere details ingegaan. Dit artikel beoogde slechts de meest kenmerkende verschillen van de diverse lasprocessen naar voren te brengen.

De auteur is dank verschuldigd aan TNO voor relevante informatie en schetsen