Het lassen van conventioneel RVS, hoogcorrosievaste legeringen en hogetemperatuurlegeringen (Update 2023)

In de (petro)chemische industrie worden allerlei legeringen ingezet afhankelijk van het procesmedium; van koolstofstaal tot exoten als titanium- en zirconiumlegeringen. Van de roestvaste legeringen zijn 304L en 316L de bekende “werkpaarden”, die zich uitstekend laten lassen. Ze tolereren grote variaties in warmte-inbreng en zijn niet gevoelig voor verbrossing of scheurvorming indien ze juist worden toegepast.

Door: Jan Willem Rensman, Fluor B.V.

In dit artikel wordt kort ingegaan op de legeringselementen die voorkomen in corrosievaste en hoge-temperatuurlegeringen. Daarna zullen enkele voorbeelden van in de procesindustrie veel gebruikte legeringen worden gegeven. De problemen die zich kunnen voordoen bij het lassen zullen worden besproken evenals serviceproblemen ten gevolge van het lassen, en mogelijke oplossingen. Ten slotte worden enige woorden gewijd aan reparatielassen en volgen conclusies.

(Nachtelijke aanblik van een Vinyl-Acetaat-Monomeer Fabriek)

De conventionele RVSen - 304L en 316L

De samenstelling van 304L/316L is, bij benadering: minder dan 0,03% koolstof, ca. 18% chroom, ca. 10% nikkel, 2% molybdeen (alleen 316L) met de rest ijzer met één procent mangaan en een beetje silicium. Ze zijn toepasbaar tot ca. 500°C. 304L heeft voor temperaturen boven 450°C weinig sterkte door het lage koolstofpercentage, en 316L verbrost na verloop van tijd boven 500°C. Toepassingsgebieden voor deze stalen zijn vaten en opslag voor zwakke zuren en oxiderende zuren zoals salpeterzuur (HNO3, met name 304L). Verder zijn ze atmosfeerbestendig in landmilieu en geschikt voor toepassing in water:

- 304L in zoet water < 200 ppm chloriden (niet aan zee)

- 316L bij beperkte concentraties chloriden in water < 1000 ppm (geen zeewater)

Overal waar reinheidseisen gelden aan de producten, zoals in de voedingsmiddelenindustrie en farmacie, worden ze toegepast als goed verwerkbare en verkrijgbare materialen. Beide stalen laten zich uitstekend lassen. Maar in sommige gevallen dient men toch bedacht te zijn op de andere fysische eigenschappen ten opzichte van die van koolstofstaal. Conventioneel RVS heeft slechts 30% van de warmtegeleiding van koolstofstaal en een 115°C lagere smelttemperatuur. Bij dunne plaat geeft dit een grotere kans op doorbranden. Bovendien is de thermische uitzetting 45% hoger dan die van koolstofstaal. Bij dikwandige meerlagenlassen treedt door deze eigenschappen grote vervorming op door krimp. Voor vorm-kritische toepassingen moet men dus een lage warmte-inbreng toepassen en in zo weinig mogelijk lagen lassen. Er treden door de grote krimp hoge spanningen op waardoor hechtlassen langer moeten zijn en dichter bij elkaar gelegd moeten worden. Doorlassing kan met de bekende krimpbeperkende technieken gemaakt worden zoals doorlassen met teruglopen (back step) of pelgrimspas. Al vanaf 12 mm dikte zou een dubbele V-naad moeten worden toegepast. Als men na het lassen nog moet nabewerken en vormvastheid daarbij kritisch is, dan kan met “spanningsreducerend gloeien” op 400°C een deel van de spanningen worden gerelaxeerd. Gloeien op deze temperatuur zorgt ervoor dat de rekgrens van bijv. 316L naar beneden komt van 175 MPa naar 100 MPa. Er zal vloei optreden en zo worden de grootste spanningen afgetopt.

Legeringselementen

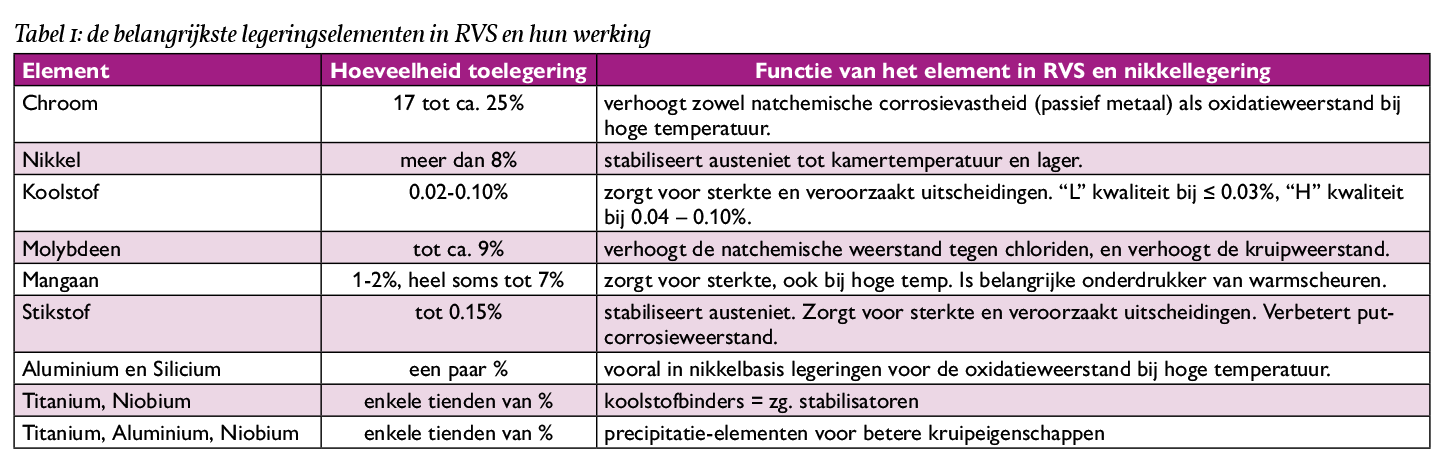

Met het toenemen van de corrosiviteit van een medium moet het percentage corrosiewerende legeringselementen omhoog om roestvastheid te bewaren. Dit is het gebied van de volledig austenieten en nikkelbasis-legeringen. Voor hogetemperatuurtoepassingen worden austenieten of nikkellegeringen geselecteerd vanwege hun goede mechanische eigenschappen bij hoge temperatuur. Om die nog verder te verbeteren worden legeringselementen toegevoegd die precipitaten geven. Dit beïnvloedt soms de metallurgische lasbaarheid. Wanneer bij hoge temperatuur ook een oxidatief milieu heerst, worden nog extra legeringselementen toegevoegd die een nog beter afsluitende oxidehuid vormen dan chroom. De belangrijkste legeringselementen die worden toegevoegd aan RVS en nikkellegeringen zijn gegeven in tabel 1.

Corrosievaste legeringen

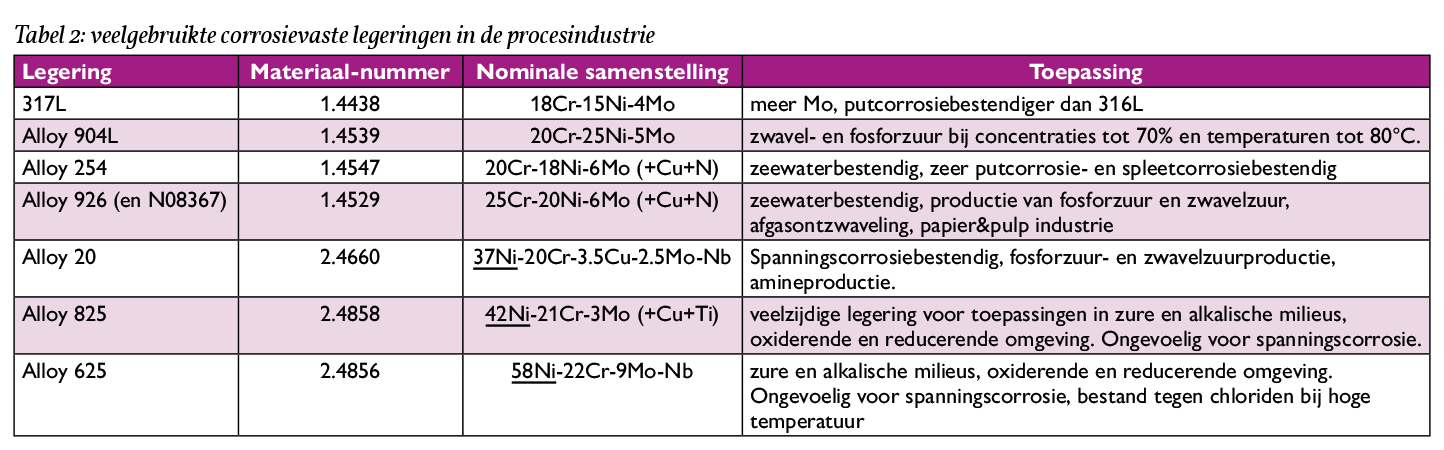

In de loop der jaren zijn honderden corrosievaste legeringen ontwikkeld. Sommige zijn niet meer in gebruik omdat er betere varianten op de markt zijn gekomen. Andere zijn heel specifiek voor enkele bepaalde toepassingen, zoals de nikkel-molybdeenlegeringen (Hastelloy B) voor geconcentreerd zoutzuur. In de onderstaande tabel 2 staan de allround legeringen die veel worden toegepast in de (petro-)chemie die geschikt zijn voor steeds hogere chlorideconcentraties en sterkere zuren. In de onderstaande tabel zijn de duplex roestvaste stalen, die inmiddels een vaste plaats hebben verworven in de (petro-)chemie, weggelaten, omdat deze buiten het kader van dit artikel vallen.

Oxidatievaste legeringen

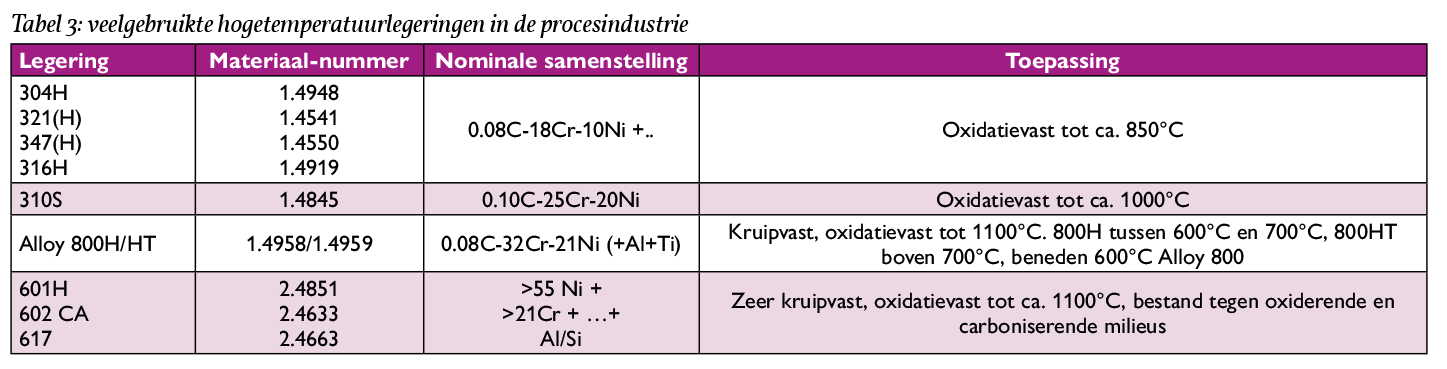

Voor de hogetemperatuur-legeringen in de procesindustrie kennen we de “H”-kwaliteiten van de 300 serie RVS met 0.04-0.10% koolstof. Daarnaast is er een groot aantal nikkelbasislegeringen dat wordt toegepast bij hoge temperatuur, alle met een relatief hoog koolstofpercentage om de kruipweerstand te verbeteren door carbideuitscheiding. Vaak zitten er nog andere precipiterende elementen in zoals titanium en aluminium, die met nikkel Ni3(Al,Ti) (γ’, “gamma prime”) precipitaten vormen. Omdat bij hoge temperatuur de oxidatiesnelheid in lucht toeneemt, wordt steeds meer chroom toegepast bij toenemende temperatuur. Ook andere oxidevormende elementen als aluminium en silicium komen voor. In tabel 3 staan een paar voorbeelden genoemd van hogetemperatuurlegeringen.

Warmscheuren

Het belangrijkste probleem bij het lassen van de corrosievaste of oxidatievaste legeringen is het

van warmscheuren, in het bijzonder stollingsscheuren. Dit gebeurt door de vorming van een laagsmeltende vloeistoffilm (bijvoorbeeld door een lang smelttraject of door NiS segregatie tijdens de stolling), en het gelijktijdig optreden van krimp. De dendrieten aan beide zijden van de las hebben nog geen verbindingen gevormd terwijl het materiaal al uiteenkrimpt.

Voor de 300 serie RVS geldt dat wanneer het primaire stollingsmechanisme ferritisch-austenitisch is, stolscheuren effectief voorkomen worden. Deze stollingsvorm leidt tot een ferritisch netwerk van meer dan 3% deltaferriet tussen de dendrieten. Men kan ook terugredeneren en dus aan de hand van het percentage deltaferriet de stollingsvorm afleiden. De toevoegmaterialen voor 304L en 316L hebben gewoonlijk 3-8% deltaferriet en vertonen dus geen warmscheuren. Om het percentage deltaferriet te bepalen zijn er grafische methoden ontwikkeld op basis van de samenstelling van het lasmetaal. Het bekendst is het Schaeffler diagram voor beklede elektroden. Nauwkeuriger is het WRC 1992 diagram, waarmee met een kleine onzekerheid het percentage deltaferriet kan worden geschat. Vergeet hierbij niet een gedeelte van het moedermateriaal mee te nemen in het bepalen van de samenstelling van het lasmetaal: de opmenging. Daarnaast zijn deze diagrammen nuttig voor ongelijksoortige verbindingen tussen verschillende RVS-soorten.

(Fluor lassers tijdens kwalificatieproeven voor het lassen met beklede electroden)

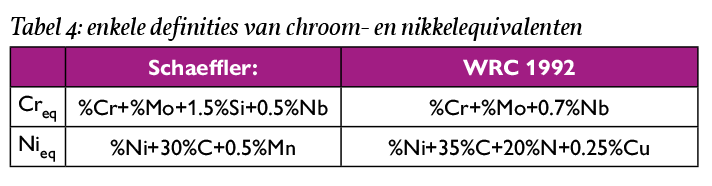

De bovenstaande methoden werken met Nikkel- en Chroomequivalenten, in wezen niet meer dan een optelling van de austeniet- en ferrietbevorderende elementen. Afhankelijk van het diagram worden deze gegeven door:

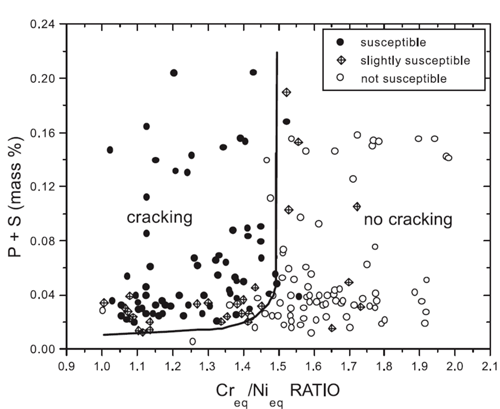

Er bestaan verschillende definities van Nikkel- en Chroomequivalent in de literatuur, die varieren per onderzoeker of commissie. Ze zijn echter redelijk constant in hun verhouding Creq/Nieq. Als vuistregel kan gehanteerd worden dat wanneer Creq/Nieq van het smeltbad boven 1.5 is, dat dan de gevoeligheid voor warmscheuren minimaal is. Dit is te zien in figuur 1.

(figuur 1)

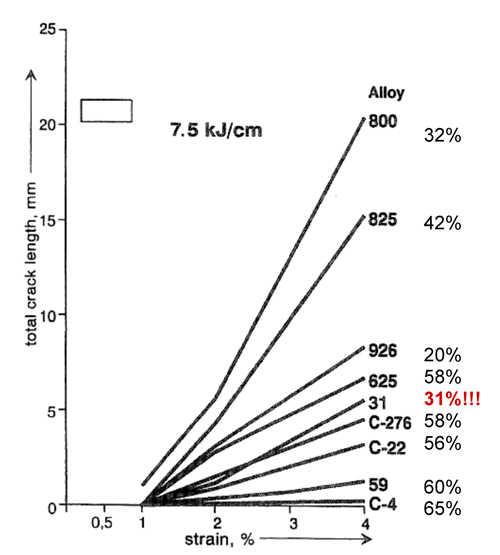

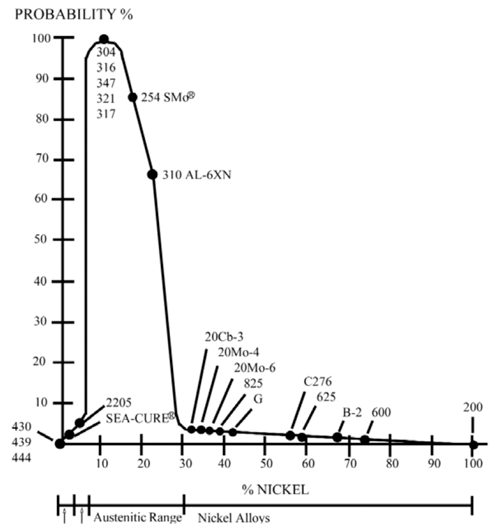

Uit deze figuur blijkt dat zwavel- en fosforgehalten in het lasbad de scheurvorming beïnvloeden bij lage Creq/Nieq verhouding. Een ander effect van zwavel is dat als het zwavelgehalte beneden de 0.005% zakt, er naar buiten gerichte stroming optreedt in het lasbad. De laspenetratie wordt daarmee minder, en er kunnen dan plakfouten ontstaan. Wanneer hoognikkellegeringen worden gelast, is de kans op warmscheuren afhankelijk van de grootte van het temperatuurtraject tijdens het stollen. Van deltaferriet is bij deze legeringen geen sprake. Het blijkt dat tijdens zogenaamde varestraint testen dat tussen 30% en 45% Ni de grootste problemen ontstaan, zie figuur 2. Deze legeringen zijn niet makkelijk met gelijksoortige toevoegmaterialen te lassen, maar beter met toevoegmateriaal met hogere nikkelpercentages. Een voorbeeld hiervan is Alloy 825, dat gewoonlijk wordt gelast met Alloy 625 toevoegmateriaal. Een uitzondering hierop lijkt Alloy 31 te zijn.

Ook externe verontreinigingen kunnen leiden tot laagsmeltende fasen. Gebruik van markers, tempil sticks of krijt zijn dus sterk af te raden. Schoon werken is het devies: voorkom voetstappen of vuil op de plaat en gebruik handschoenen. Praktisch vertaalt het bovenstaande zich in aandacht voor: de samenbouwvolgorde i.v.m. restraint, de naadvorm (H/B ~1), bolle in plaats van holle lasrupsen, lage warmte-inbreng en interpass temperatuur, snoeren trekken en niet zwaaien, en geen extreme voortloopsnelheid. Let verder op goede mechanische verwijdering van oxidehuid met een RVS borstel, schoonmaken met aceton, en goede gasbescherming in verband met korrelgrensoxidatie van nikkellegeringen.

Stress Relaxation/Reheat Cracking

In de jaren 90 heeft TNO een groot onderzoeksprogramma opgezet om het fenomeen stress relaxation cracking/reheat cracking (SRC/RC) in austenieten en nikkellegeringen te onderzoeken. Veel hogetemperatuurschades bleken toe te schrijven aan dit mechanisme. Alle materialen voor hoge temperatuur vormen uitscheidingen. Dit kunnen carbiden zijn of bijvoorbeeld Ni3(Al,Ti). Deze zijn bedoeld om goede kruipeigenschappen te krijgen. Lang werd gedacht dat SRC/RC met name het gevolg was van degradatie of veroudering in de microstructuur. Daaruit volgde het idee dat er legeringen konden worden ontwikkeld die resistent zouden zijn. Inmiddels is met onderzoek overtuigend aangetoond dat dit niet het geval is. Er zijn betere verklaringen gevonden dan die werden voorgesteld in het TNO-onderzoek.

(Rayong raffinaderij in Thailand bij zonsondergang)

Wanneer in dikwandige constructies gelast wordt, ontstaan er in en rond de las zeer hoge spanningen. Drie-assige spanningen en significante werkversteviging door het lassen bemoeilijken plastische kruipvervorming. Hierdoor zijn er na ingebruikname gedurende (te) lange tijd hoge restspanningen aanwezig die leiden tot kruipschade: het ontstaan van microholtes op de korrelgrenzen. Deze groeien samen tot microscheuren op korrelgrensniveau. Afhankelijk van “long-range” spanningen kunnen microscheuren uitgroeien tot macroscheuren. SRC/RH is dus een vorm van versnelde kruipschade ten gevolge van een gebrek aan relaxatievermogen door plasticiteit, en ontstaat niet, zoals de naam doet vermoeden, door relaxatievervormingen zelf. In de meeste dunne lassen vloeien spanningen wel snel weg door kruiprelaxatie na ingebruikname op hoge temperatuur zodat SRC/RC daar niet optreedt. Daar wordt de normale kruiplevensduur gehaald. “H” legeringen blijken extra gevoelig voor relaxation cracking: 304H, 316H, 321H, 347H, 800H, 800HT, evenals alloy 625, alloy 617, alloy 601H, etc. De invloed van de samenstelling is terug te voeren op de snelheid waarmee precipitatie op de korrelgrenzen optreedt. Dit verlaagt de energie die nodig is om microholtes te initiëren. Reparatielassen aan ex-service materiaal hebben een zeer grote kans op falen omdat zich al uitscheidingen hebben gevormd in het materiaal tijdens bedrijf.

SRC/RC treft vooral dikwandige lasconstructies met hoge restraint zoals gelaste aftakkingen of nozzle-aanlassingen (set-on nozzles) in dikwandige pijp of drukapparatuur. Er kunnen scheuren ontstaan in het lasmetaal en de warmtebeïnvloede zone en in het basismateriaal naast de las. Scheuren ontstaan altijd op de plaats van de hoogste spanningen. Vaak is een spanningsarmgloeiing (PWHT, stress relief/SR) aan te raden wat niet gewoon is voor austenitisch of nikkelbasismateriaal. Men moet zich realiseren dat SRC/RC ook kan optreden tijdens PWHT/SR. Blijft een PWHT/SR achterwege, dan is er kans op falen in bedrijf, wat potentieel veel meer gevolgschade heeft. Als dit gebeurt, is het vaak binnen een paar maanden tot 2 jaar, maar soms pas vele jaren na ingebruikname. Het temperatuurgebied voor SRC/RC is tussen 490°C en ca. 800°C, met voor RVS een lagere ondergrens dan voor nikkellegeringen. Berucht is Alloy 800H/HT, waarvan vele schadegevallen zijn gedocumenteerd in de literatuur. Bij gebruik beneden 600°C dient Alloy 800 (zonder “H”) te worden toegepast, en beneden 700°C geen “HT”.

Zoals hierboven al uitgelegd, is boven een wanddikte van ca. 12.5 tot 15 mm een PWHT/SR aanbevolen en soms verplicht voor gevoelige materialen volgens de ontwerpcode (anders is er een groot risico op breuk tijdens gebruik). Er is discussie over het temperatuurgebied voor PWHT. Onderzoek moet nog uitwijzen of 750-800°C voldoende is, maar de meeste adviezen schrijven ca. 875-980°C voor. Goed uitgangsmateriaal is belangrijk bij het voorkomen van SRC/RC. Materiaal dient in de meest ductiele en zachte staat te worden verwerkt. Aanbevolen is een soft-anneal op de 875-950°C op de basismaterialen uit te voeren voor aanvang van fabricage. Het lasmetaal en de warmtebeïnvloede zone zijn gevoelig voor SRC/RC door de geïnduceerde spanning, plastische vervorming, en precipitatie op korrelgrenzen door warmteïnbreng. Lasmetaal met hoge ductiliteit en beperkte sterkte (zoals 16-8-2 voor RVS) is voordelig om de spanningen wat lager te houden, maar sterkte undermatching moet voorkomen worden. Fijnkorrelig materiaal heeft minder kans op scheurvorming, maar voor hogetemperatuurtoepassingen is vaak een redelijk grove korrel vereist. Een ASTM-korrelgrootte van 4-5 is een compromis. Voor “L” varianten is SRC niet relevant, omdat die niet worden toegepast op hoge temperatuur vanwege lage sterkte. In onderzoek is inmiddels wel bewezen dat ook deze materialen in theorie SRC/RC-gevoelig zijn. Onder bijzondere condities kunnen zelfs hele dunne materialen (ordegrootte 1-1.5 mm) falen ten gevolge van SRC/RC na bijvoorbeeld grote vervormingen tijdens het productieproces. Voorbeelden zijn expansiebalgen (bellows) van warmtewisselaars die met hydroforming worden gefabriceerd met rekken die lokaal 30-40% kunnen overschrijden, of warmtewisselaarpijpen met een korte buigradius. PWHT/SR moet hier worden toegepast.

Rekristallisatie van koudgevormde delen

De materialen beschouwd in dit artikel vertonen geen faseovergang tot aan de smelttemperatuur. Er is dus geen andere mogelijkheid om korrelverfijning te krijgen dan door rekristallisatie na grote plastische deformatie. Voor plaatmateriaal is vervorming door bijvoorbeeld walsen homogeen en zal er dus een homogene kristalgrootte ontstaan. Wanneer bijvoorbeeld bodems voor vaten koud worden gevormd (“koud” wil hier zeggen: onder de rekristallisatietemperatuur) is de vervorming niet uniform. Als hierin/hieraan gelast wordt, kan de laswarmte of oplosgloeiing rekristallisatie veroorzaken. Delen die een verschillende vervormingsgraad hebben kunnen verschillend rekristallisatiegedrag vertonen. De kans bestaat op grote korrels, afgewisseld met hele fijne. Deze structuur is heel slecht voor het kruipgedrag. Hogetemperatuurlegeringen hebben een homogene grove korrel nodig. Voor lage-temperatuurtoepassingen is juist een uniforme fijne korrel te prefereren voor hogere taaiheid en sterkte. Voor gevormde delen dient men dus meestal warmvormprocessen toe te passen, waarbij de vervorming zo veel mogelijk gelijkmatig verdeeld wordt. Het is aan te raden om datasheets van fabricanten te raadplegen voor hogetemperatuur-materialen voor deze bewerkingen, of de technische dienst van de materiaalfabrikant om advies te vragen. De ontwerpcode en materiaalspecificatie voor dit type legering stelt eisen aan de korrelstructuur, en deze dient dus gerespecteerd te worden om zeker te stellen dat de apparatuur aan de mechanische eisen voldoet.

Verbrossing door secundaire fasen

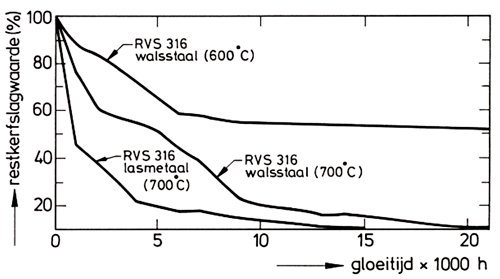

In de hooggelegeerde materialen zijn veel legeringselementen toegevoegd. Vaak zijn deze in oververzadiging: het materiaal is dus niet in evenwichtstoestand. Bij snelle afkoeling uit het oplosgloeigebied (ca. 1050°C en hoger) is de homogene éénfasestructuur als het ware ingevroren. Bij langdurige blootstelling tussen 500°C-850°C van hogetemperatuur-materialen waarin veel Cr en Mo zijn toegelegeerd zullen deze zich uitscheiden als secundaire fasen. Secundaire fasen zijn fasen die uit de (primaire) vaste microstructuur ontstaan. Er ontstaat dan, met name in deltaferriet (dus met name het lasmetaal), een intermetallische verbinding Fe-(Cr,Mo), bekend als sigma-fase (σ). De sigma-fase is bros bij kamertemperatuur. Na verloop van tijd kunnen de lassen zo verbrossen dat ze brosser worden dan koolstofstaal, zoals duidelijk wordt in figuur 3. Kerfslagwaarden kunnen dalen tot slechts enkele Joules bij hoge percentages sigma.

Figuur 3: verloop van kerfslagtaaiheid met de tijd tijdens verblijf op hoge temperaturen (4)

In het algemeen geldt dat hoe hoger het gehalte aan legeringselementen, hoe sneller en meer sigma-fase zich zal vormen, en nucleatie is met name snel in de ferrietfase. De conventionele 316L en in mindere mate 304L zijn gevoelig voor dit degradatiemechanisme vanwege deltaferriet in de las. Bij hooggelegeerde stalen met veel deltaferriet (duplex) kan sigmavorming zelfs tijdens het lassen al optreden. In hoog-gelegeerde RVSen en nikkelbasismaterialen ontstaan in het genoemde temperatuurgebied vele verschillende intermetallische fasen, waaronder sigma, Laves, en chi. Deze ontstaan pas na langere tijd omdat geen deltaferriet aanwezig is en kiemvorming in austeniet een langdurig proces is. Het volumetrisch percentage én de verdeling (netwerk) van de sigma-fase in de microstructuur is van invloed op de verbrossing. Bij de hogetemperatuurlegeringen met veel toegelegeerde koolstof (“H” varianten) zal zich een chroomcarbidenetwerk op de korrelgrenzen vormen, wat een verbrossend effect heeft. Laswerk aan in gebruik geweest zijnde, metallurgisch verouderde installaties wordt daarmee erg moeilijk omdat snel SRC/RC optreedt, zie hierboven. In zeldzame gevallen kan een apparaat in zijn geheel oplosgegloeid worden waarmee de taaiheid van het materiaal hersteld wordt. Kortom, er moet goed gekeken worden naar de materiaalkeuze voor toepassingen bij hoge temperatuur; en niet méér legeren dan nodig is. Men doet er goed aan om de materiaalfabrikant om advies te vragen ten aanzien van het reparatielassen voor deze hooggelegeerde materialen. Veel informatie is ook online beschikbaar in de datasheets en verwerkingsvoorschriften voor deze materialen.

Lasbederf van RVS door chroomcarbiden

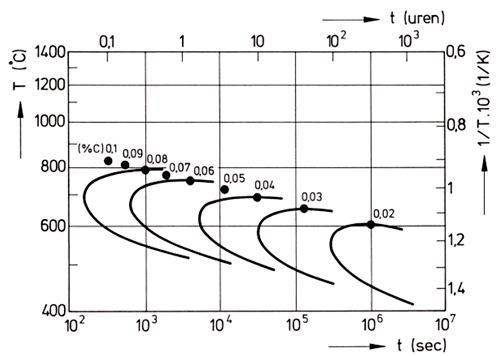

Tijdens het lassen van een RVS met koolstof kunnen zich op de korrelgrenzen gemakkelijk chroomcarbiden vormen. Dit onttrekt chroom aan de matrix in de buurt van die korrelgrens met als gevolg een (te) lage corrosieweerstand op de korrelgrenzen. Dit wordt lasbederf of korrelgrensaantasting genoemd. In het Engels heet dit “sensitization”. De “L” kwaliteiten zijn hiervoor nagenoeg niet gevoelig tijdens de las- en PWHT-cyclus. Corrosievaste legeringen in tabel 2 hebben om deze reden weinig koolstof. Maar ook in legeringen met weinig koolstof kunnen zich, bij langdurig gebruik op verhoogde temperatuur boven 400°C chroomcarbiden vormen, zoals blijkt uit figuur 4.

figuur 4: temperatuur-tijddiagramvoor korrelgrensaantasting zoals bepaald met de Strauss-proef bij 18%Cr-10%Ni staal (5)

De combinatie van (regelmatig en langdurig) verhoogde temperatuur en natchemische corrosievastheid moet daarom goed beschouwd worden in de materiaalselectie. Zo kan bijvoorbeeld een materiaal met een hoger chroomgehalte uitkomst bieden.

Spanningscorrosie

Door de warmtecyclus tijdens het lassen ontstaan altijd hoge spanningen. In een chloridehoudend water(damp) milieu tussen 50°C en 150°C kan daardoor in een RVS chloride spanningscorrosie ontstaan, soms zelfs al bij 35-40°C. Juist de conventionele RVS-soorten zijn hiervoor zeer gevoelig, zoals te zien is in figuur 5. Men mag daarom nooit conventionele RVS voor dragende delen en ophangconstructies in zwembaden toepassen omdat dit kan leiden tot het instorten van dakconstructies. Ook moet men beducht zijn voor spanningscorrosie onder (natte) isolatie in industriële toepassingen en kustgebieden. Als laatste is het vermelden waard dat wanneer in een processtroom geen zuurstof (< 10 ppb) aanwezig is, spanningscorrosie in de praktijk niet optreedt. Reparatie aan RVS installaties die gefaald zijn door spanningscorrosie heeft weinig zin. Op sommige plekken waar dit nog niet evident is ten tijde van de reparatie zal zich op een later tijdstip ook spanningscorrosie voordoen. Bovendien introduceert het lassen extra spanningen. Er dient een ander constructiemateriaal geselecteerd te worden.

Segregatie van molybdeen

Tijdens de stolling van het lasbad wordt molybdeen niet gelijkmatig opgenomen in de vaste fasen. Het zit meer in smelt en ferriet dan in austeniet. Daardoor bevatten de kernen van austenitische dendrieten minder molybdeen, met een lagere putcorrosieweerstand tot gevolg. Daarom is overgelegeerd toevoegmateriaal noodzakelijk voor gelijkwaardige corrosieweerstand van austenietfase aan die van het basismateriaal. Voor 316L (2.1%Mo) is het lastoevoegmateriaal E(R)316L. Dit heeft ≥ 2.7%Mo, en heeft dus “overmatching” ingebouwd.

Figuur 5: risico op chloride-geïnduceerde spanningscorrosie uitgezet tegen het nikkelgehalte (6)

Dat gaat dus vanzelf goed. Alloy 254 (6% Mo) moet echter gelast worden met bijvoorbeeld een overmatching E(R)NiCrMo-3, het equivalent van Alloy 625, met 9%Mo voor een gelijkwaardige of betere corrosieweerstand. Voor Alloy 625 (9%Mo) is een toevoegmateriaal als E(R)NiCrMo-4, het equivalent van Alloy C-276, met 15%Mo of hoger aanbevolen. Een alternatief is dat de lassen een homogeengloeiing ondergaan om het molybdeen gelijkmatig te verdelen. Maar dit geeft weer kans op secundaire fasen, dus dat is niet altijd een goede oplossing.

Conclusies

De conventionele RVS-soorten 304L en 316L zijn zonder problemen te lassen. Wel zijn ze erg gevoelig voor spanningscorrosie. Voor de volledig austenitische en nikkelbasis (toevoeg)materialen is er kans op warmscheuren, dus dient men schoon te werken, lage warmteïnbreng toe te passen en eventueel non-matching toevoegmateriaal te gebruiken. Overgelegeerde toevoegmaterialen zijn noodzakelijk voor gelijke corrosieweerstand van plaat en las, en ter voorkoming van warmscheuren bij 30-40% nikkel in het basismateriaal. Voor hogetemperatuurlegeringen is er kans op reheat/relaxation cracking bij dikwandige constructies waardoor een PWHT noodzakelijk is. Grofkorrelige materialen hogetemperatuurmaterialen moeten niet worden koudgevormd in verband met rekristallisatie en dus teruggang van kruipweerstand. Voor reparaties aan in gebruik geweest zijnde hogetemperatuurlegeringen moet men zich goed voorbereiden omdat het materiaal mogelijk verbrost is door secundaire fasen of carbiden. Verwerkingsadvies van de materiaalfabrikant is voor deze toepassingen essentieel.

Referenties

- Kujanpaa V., Suutala N., Takalo T., Moisio T., Correlation between solidification cracking and microstructure in austenitic–ferritic stainless steel welds, Weld. Res. Int. 9: 55–76.

- Heubner U. (ed.), Nickel Alloys and High-Alloy Special Stainless Steels, 2nd ed., Krupp VDM GmbH, Expert Verlag, Renningen-Malmsheim, Germany, p. 126.

- Wortel H. v., Control of relaxation cracking in the chemical process industries, TNO Science and Industry, Petrochemical Conference February 12th 2009, Antwerp, Belgium.

- Lassen van roest en hittevast staal, VM publicatie 42, Vereniging FME-CWM, Zoetermeer.

- Cihal V., Contribution à l’étude de la stabilisation des aciers, austénitiques au chrome-nickel résistant à la corrosion, Mém. Sc. Rév. Met., No 5, 1972, 327-339.

- Stainless Steel Selection Guide, CSI designs, https://www.csidesigns.com/uploads/resources/SSS-Guide.pdf, zoals geraadpleegd op 6 september 2022.

Algemene literatuur

Welding Metallurgy and Weldability of Stainless Steels - John C. Lippold, Damian J. Kotecki

Welding Metallurgy and Weldability of Nickel-Base Alloys - John C. Lippold, Samuel D. Kiser, John N. DuPont

Design Guidelines for the Selection and Use of Stainless Steels, A Designer’s Handbook Series No. 9014, NiDI, https://nickelinstitute.org/media/4664/ni_aisi_9014_selectionuse.pdf, zoals geraadpleegd op 6 september 2022.

Practical Guidelines for the Fabrication of Austenitic Stainless Steels, https://www.imoa.info/download_files/stainless-steel/Austenitics_fabrication.pdf, NiDI, zoals geraadpleegd