Heleon Group: De breekplaat als beveiliging van een procesinstallatie

Heleon group officiële distributeur Continental Disc Corporation.

Een breekplaat beschermt tegen overdruk en/of onderdruk en wordt in een voedingsproces ingezet om binnen enkele milliseconden een opening te creëren met goede doorstroom. Op deze manier wordt de ongewenste over- of onderdruk in het proces verholpen, zodat gevaarlijke situaties of schade vermeden of beperkt worden. De breekplaat dient letterlijk het zwakste punt in het systeem te zijn. Een zogenaamde ‘engineered weak spot’ die ervoor zorgt dat mens en installatie gespaard blijven.

Het toepassingsgebied van breekplaten is zeer breed. Ook in hygiënische toepassingen zijn deze drukbeveiligingen overal te vinden, zoals bijvoorbeeld op bioreactoren, verwerkings-, productie- of opslagtanks voor aseptische toepassingen, clean steam-systemen voor reinigings- of procestoepassingen, fermentoren, drukleidingen en lyofilisatoren. In dit soort toepassingen in de voedingsmiddelen- of farmaceutische industrie zijn hygiëne en precisie de sleutelwoorden. Breekplaten dienen dan ook aan de hoogste normen te voldoen qua ontwerp, prestatie en certificering.

Breekplaat of veiligheidsventiel?

De breekplaat als primaire veiligheid is in veel gevallen een voor de hand liggende oplossing. Ten eerste heeft de breekplaat, in tegenstelling tot een veiligheidsventiel, geen bewegende delen die vast kunnen komen te zitten. Bij veiligheidsventielen kunnen kristallisatie van het medium of corrosie van de onderdelen er bijvoorbeeld toe leiden dat het ventiel niet meer op de gewenste druk opent. Hetzelfde probleem kan zich voordoen als door vacuüm de dichtingen vaster in het ventiel komen te zitten. Het fail-safe-design van een breekplaat zorgt ervoor dat de breekdruk nooit hoger zal worden dan de initiële breekdruk.

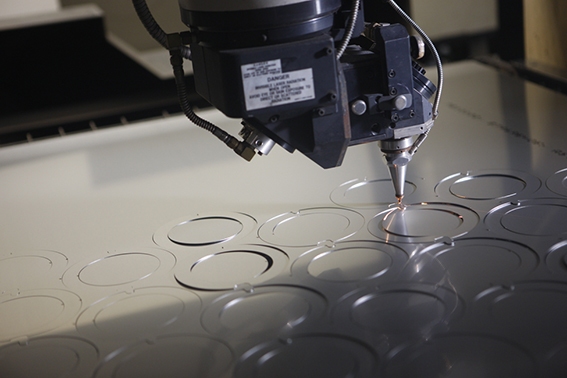

Daarnaast zijn breekplaten echte precisie-instrumenten: ze zijn zeer betrouwbaar en nauwkeurig, ze worden uitvoerig getest en het productieproces is 100 procent reproduceerbaar. Een ander voordeel is dat breekplaten een zeer compact design hebben en daarnaast ook bijzonder weinig dode ruimtes creëren. Ook is een sanitaire breekplaat standaard bestand tegen vol-vacuüm en uiterst cyclibestendig. Sommige types kunnen meer dan 5 miljoen cycli van vol-vacuüm tot maximale werkdruk en weer terug naar vol-vacuüm aan. Verder is een breekplaat lekdicht, terwijl er bij een veiligheidsventiel altijd kans is op emissie. Ook zijn de aanschafwaarde en onderhoudskosten van een breekplaat vele malen lager dan van een veiligheidsventiel. Tot slot geeft een breekplaat een betere doorstroom dan een veiligheidsventiel.

Eigenschappen van sanitaire breekplaten

- Te gebruiken als primaire beveiliging tegen onder-/overdruk

- Te gebruiken als secundaire beveiliging

- Beschermen van medewerkers, installatie, apparatuur en milieu

- Geen bewegende onderdelen (geschikt voor ATEX)

- Niet-fragmenterend en zeer compact design

- Standaard bestand tegen vol vacuüm

- Zeer cyclibestendig

- Onderhoudsvrij

- Eenvoudig te reinigen en weinig dode ruimtes

- Grote keuze in materialen en afwerkingen

- Gemakkelijk te installeren (bijvoorbeeld in bestaande Tri-Clamp- of NA-Connect-aansluitingen)

- Lekdicht

- Fail-safe

- Nauwkeurig en betrouwbaar

- Directe opening (in enkele milliseconden) met zeer lage Kv-waardes (zeer goede doorstroom)

Krachten bundelen

Hoewel breekplaten en veiligheidsventielen vaak gezien worden als substituten, kunnen ze elkaar juist ook complementeren. De breekplaat als secundaire beveiliging brengt een aantal voordelen met zich mee. Ten eerste vormt de breekplaat een steriele afsluiting en creëert weinig dode ruimte in vergelijking met het gebruik van alleen een veiligheidsventiel. Daarnaast is een breekplaat lekdicht. Een veiligheidsventiel is lekgevoelig en bij oplopende druk kan er een lek ontstaan, maar een breekplaat is gegarandeerd dicht totdat de breekdruk bereikt wordt. Dit zorgt er tevens voor dat er geen emissie is van vluchtige stoffen, waardoor deze toepassing milieubewuster is. Een ander voordeel is dat de veerveiligheid geen mediumcontactdeel hoeft te zijn, omdat de breekplaat een barrière creëert tussen medium en veiligheidsventiel. Hierdoor hoeft de afsluiter zelf niet bestand te zijn tegen eventuele agressieve media, waardoor er op materiaalkosten bespaard kan worden. Ook zorgt dit voor een verlenging van de levensduur van het veiligheidsventiel en zal deze minder onderhoud nodig hebben. Tot slot zorgt het veiligheidsventiel ervoor dat niet alle druk meteen verdwijnt na overdruk en kan een veiligheidsventiel snel weer gesloten worden, waardoor het proces niet stil komt te liggen tot de breekplaat vervangen kan worden.

In de praktijk

Opslagtanks hebben bij het vullen te maken met overdruk die door middel van ontluchtingsventielen afgevoerd dient te worden om te hoge drukken te voorkomen. Zodra de tanks geledigd worden ontstaat het omgekeerde: een vacuüm. Beide situaties zijn ongewenst en brengen het risico met zich mee dat de tank kapot gaat, wat onder andere productieverlies met zich mee kan brengen. Door middel van beluchtingsventielen wordt de druk afgevoerd of aangevuld, zodat de maximale drukken van de tank niet overschreden worden. De kans dat er door het niet functioneren van de ont- en beluchting iets misgaat is niet uit te sluiten. Om dit te voorkomen wordt bij kostbare opslagtanks vaak gekozen voor een secundaire beveiliging in de vorm van een breekplaat, zodat de veiligheid maximaal gewaarborgd blijft maar het ont- en beluchten toch op een dynamische manier kan plaatsvinden.

Conclusie

Er zijn dus diverse redenen waarom hygiënische breekplaten (al dan niet in combinatie met een veiligheidsventiel) uitermate geschikt zijn voor het beveiligen van voedingsmiddelen- en farmaceutische processen. Ze voorkomen gevaarlijke situaties en beschermen mens en systeem. Ook draagt het sanitaire en goed reinigbare ontwerp bij aan het waarborgen van de productkwaliteit. Daarnaast zijn breekplaten bij uitstek precisie-instrumenten. Ze zijn zeer betrouwbaar en nauwkeurig, uitvoerig getest, fail-safe ontworpen en het productieproces is 100 procent reproduceerbaar. Fabrikanten zoals bijvoorbeeld Continental Disc Corporation bieden bovendien een veelzijdigheid in materiaalkeuze, drukbereik, maten en certificeringen. Ieder type breekplaat heeft zijn eigen kenmerken en mogelijkheden. Het is van belang om goed advies in te winnen om precies die breekplaat te selecteren die geschikt is voor uw specifieke proceseisen. ■

Meer informatie: www.heleon-group.com