Blog Ko Buijs - Corrosiebestendigheid van duplex roestvast staal

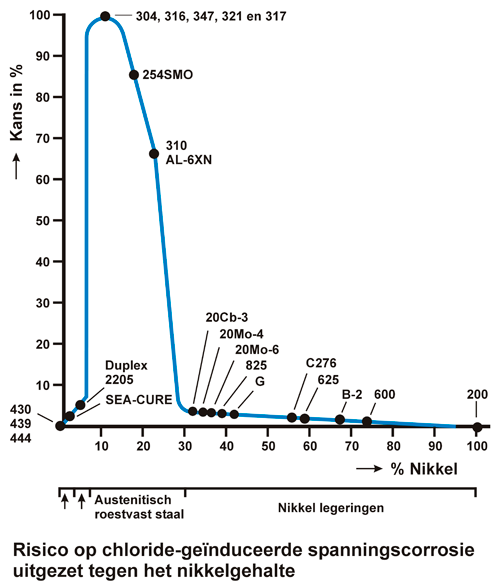

Duplex roestvaste staalsoorten worden vaak toegepast vanwege hun superieure resistentie tegen chloride-geïnduceerde spanningscorrosie. Deze is vele malen beter dan die van austenitisch roestvast staal. Ferriet is nagenoeg niet gevoelig voor deze vorm van corrosie zoals in de onderstaande grafiek is te zien. De goede bestendigheid van duplex wordt mede gerealiseerd door de gebalanceerde ferriet/austeniet microstructuur. Wijzigingen in de volumeverhouding van deze twee fasen kunnen de weerstand tegen spanningscorrosie behoorlijk nadelig beïnvloeden. Bovendien kunnen ook deformaties bij lage temperaturen een nadelig effect hebben. Wanneer de omstandigheden zodanig zijn dat het risico van spanningscorrosie toeneemt, is het aan te raden om een warmtebehandeling uit te voeren. Dat kan zelfs gewenst zijn na relatief geringe deformaties zoals ten gevolge van het koud buigen. Duplex soorten zijn, vergeleken met austenitische typen, bestand tegen warme elektrolyten met hogere chlorideconcentraties.

Het temperatuurbereik, waar duplex roestvast staal verantwoord toegepast mag worden, ligt tussen de -40°C tot 280°C. Buiten dit temperatuurgebied zal er verbrossing op gaan treden.

Verlaging van het zuurstofgehalte doet normaal gesproken het chloridegehalte stijgen, maar ook dat zal voor duplex geen verhoogde kans op spanningscorrosie geven. De invloed van de zuurgraad (pH) is alleen belangrijk wanneer deze lager wordt dan pH<3,5.

Risico op chloride-geïnduceerde spanningscorrosie als functie van het nikkelgehalte. Hieruit blijkt dat vooral de austenitische typen gevoelig zijn voor putcorrosie.

De weerstand van roestvast staal tegen putcorrosie is vast te stellen aan de hand van de volgende formule:

PREn = %Cr + 3,3%Mo + 16%N

De PREn-waarde staat voor de ‘Pitting Resistance Equivalent’ en de hoogte van deze waarde geeft een betrouwbare indicatie over de weerstand tegen putcorrosie. Duidelijk is het versterkte effect van molybdeen en stikstof te zien. Dat blijkt uit de genoemde vermenigvuldigingsfactoren. Praktisch gezien kan men stellen dat een PREn-waarde boven de 40 een garantie geeft dat het materiaal niet meer gevoelig is voor putcorrosie in chloridehoudende milieus. Dat is bijvoorbeeld het geval bij superduplex en 254 SMO (EN 1.4547). Materialen zoals AISI304 en AISI316 hebben een PREn-waarde van respectievelijk 18 en 24. Omdat de PREn-waarden van beide typen roestvast staal aanzienlijk lager liggen dan 40, zijn deze beiden behoorlijk gevoelig voor deze corrosievorm. Conventioneel duplex (EN 1.4462) heeft een PREn-waarde van ongeveer 37 en presteert daarom op dit gebied veel beter dan de austenitische typen.

De uitstekende resistentie tegen pitting en spleetcorrosie van duplex roestvast staal, is een extra reden om dit materiaal toe te passen. Deze corrosiemechanismen treden gewoonlijk op in waterige oplossingen die chlorides bevatten. Bij nieuwere typen duplex roestvast staal zorgt het aanwezige stikstof ervoor dat de bestendigheid tegen deze corrosievormen aanzienlijk wordt verhoogd. Dit wordt nog verder verbeterd in combinatie met de hogere percentages molybdeen, nikkel en chroom. Het zal verder duidelijk zijn dat voor een optimale weerstand tegen pitting en/of spleetcorrosie de hoger gelegeerde superduplex kwaliteiten de voorkeur genieten.

Duplex roestvast staal heeft ook een hoge weerstand tegen corrosie wanneer dit materiaal blootgesteld wordt aan corrosieve organische zuren. De corrosieweerstand is aanzienlijk hoger dan die van standaard austenitisch roestvast staal en in veel gevallen vergelijkbaar met die van nikkellegeringen.

Elektrochemische metingen hebben aangetoond dat er sprake is van een passief gedrag in zuiver azijnzuur van verschillende concentraties. Als er chloriden worden toegevoegd, neemt het passieve gebied af en AISI 316L toont dan actieve corrosie. Duplex bevindt zich op de grens van passiviteit, terwijl superduplex zijn passieve toestand weet te handhaven.

In het geval van mierenzuur, met concentraties tussen 40 en 80%, heeft superduplex zijn beperkingen zodra de temperatuur meer dan 100°C is. Onder deze omstandigheden moet bij voorkeur een nikkellegering of zirkonium worden gebruikt.

Duplex roestvast staal heeft een hoge corrosieweerstand tegen azijnzuur en tereftaalzuur die verontreinigd zijn met halogenen. De corrosiebestendigheid is beduidend beter dan die van austenitische roestvaste staalsoorten.

Tenslotte volgen hier nog wat praktische tips voor het lassen van duplex roestvast staal om een goede corrosiebestendigheid op die plaatsen te krijgen.

* Gebruik altijd lastoevoegmateriaal om een goede balans te verkrijgen in de verhouding ferriet en austeniet;

* Pas de juiste lasnaadvorm toe en leg eerst een dikke grondlaag gevolgd door een normale laslaag. De reden hiervan is dat een zwaardere eerste laag een betere corrosiebestendigheid oplevert. Door de volgende laag met een geringe heat-input te lassen, wordt een smalle zone van de eerste laag uitgegloeid. Wordt de tweede laag met een te hoge heat-input gelast, dan bestaat er een grote kans dat er zich ongewenste uitscheidingen in de eerste laag vormen waardoor de corrosiebestendigheid zal afnemen;

* Zijn er extra hoge eisen t.a.v. de corrosiebestendigheid dan kan in het geval van een standaard duplex (1.4462) het beste een grondlaag gelegd worden van superduplex;

* Voor lage temperatuurtoepassingen moet men geen rutielelektroden gebruiken maar basische;

* Voor het lassen onder poederdek wordt een basische flux gebruikt. Bij meerdere lagen worden kleinere draaddiameters gebruikt;

* Elektroden moeten altijd aangestreken worden in de naad;

* Ook dient men rekening te houden met krimp want de uitzettingscoëfficiënt van duplex roestvast staal is groter dan die van koolstofstaal en kleiner dan die van austenitisch roestvast staal;

* Slijp kraters altijd uit want door de krimp bestaat de kans op kraterscheuren;

* Na het slijpen moeten eventuele aanloopkleuren verwijderd worden maar het beste is om deze te vermijden;

* Hechtlassen moeten circa 50 mm lang zijn bij plaatmateriaal van 8-12 mm dikte met een onderlinge afstand van maximaal 200 mm.

www.innometconsultancy.nl