Blog Ko Buijs - Bedreigingen roestvast staal oppervlak

Uit de corrosieschadegevallen, kwam naar voren dat vooral gelast roestvast staal door bepaalde bacteriën aangetast kan worden op de laszones. Deze vorm van aantasting wordt ook wel MIC genoemd en dat staat voor microbieel geïnduceerde corrosie. Ook is gebleken dat hierbij de oppervlakteconditie niet geheel bepalend is voor het al dan niet optreden van deze corrosie. Zowel een sterk, licht alsmede een niet-geoxideerd oppervlak van een lasverbindingblijkt aangetast te kunnen worden.

Door Ko Buijs - Innomet Consultancy BV

Wel lijkt het erop dat de aanwezigheid van oxiden op de warmte beïnvloedde zone (HAZ) de aantasting wel gemakkelijker maakt. Er blijkt op dit gebied geen verschil te zijn tussen de roestvast staalsoorten AISI304 en AISI316 omdat beide typen even zwaar worden aangetast. Evenmin lijkt de ruwheid van de las geen hoofdrol te spelen, hoewel dit vaak wel verondersteld wordt. Voor micro-organismen hebben deinkartelingen in de lasrups enorme afmetingen. De grootte van micro-organismen is ongeveer 2µm en een inkarteling is globaal 1-2mm groot en een lasrups wel 10 tot 20mm. Er is dus een factor 1000 of zelfs 10000 in het verschil van afmetingen. Het wordt waarschijnlijker geacht dat de interactie van micro-organismen met het RVS-oppervlak op een veel kleinere schaal plaatsvindt. Onderzoek naar beïnvloedingsfactoren bij microbiële corrosie van roestvast staal,geeft aan dat na het lassen de weerstand van roestvast staal tegen MIC is verminderd. MIC trad namelijk niet op bij gladde roestvast staalmonsters zonder las. Verder bleken gepolijste oppervlakken veel minder gevoelig voor MIC te zijn dan geborstelde oppervlakken. Essentieel voor bacteriën om hun invloed op metalen te kunnen uitoefenen is of ze op het oppervlak kunnen hechten. De indruk bestaat namelijk dat de adhesie van bacteriën aan het oppervlak in hoge mate wordt bepaald door de wijze waarop dat oppervlak gereinigd en ontsmet is. Dit laatstgenoemde is vooral van belang in de voedings- en farmaceutische sector. Optimalisering van de reinigings- en ontsmettingsprocedures is daarom een goede manier om te komen tot het beter bestrijden van MIC op roestvast staal. Ook leeft de vraag hoe het RVS-oppervlak behandelt moet worden na een warmtebehandeling boven de 700°C.

Als zonder vacuüm of zonder een beschermgas wordt gewerkt, vormen de oxiden zich dan over het gehele oppervlak van het werkstuk. Bovendien zijn deze lagen veel dikker door de langere verhittingsduur. Het verwijderen van deze oxidelagen doet men niet alleen voor het uiterlijk, maar vooral om de corrosiebestendigheid op die plaatsen sterk te verbeteren. De gevormde dikke oxidehuid, die bij de verhitting is ontstaan, bestaat uit meerdere lagenwaarbij elke nieuwgevormde laag de onderliggende lagen min of meer afschermt. Zo ontstaat een gelaagde structuur met een oxidatiegraad die van buiten naar binnen afneemt. Het meest geoxideerde materiaal van de buitenste laag is zeer hard en behoorlijk bestand tegen aantasting door zuren. Voor het verwijderen van deze laag worden veelal mechanische middelen gebruikt maar vanwege de hardheid is dit praktisch niet altijd goed mogelijk. Het beitsen van deze lagen is echter wel een mogelijkheid. Door de vorming van microscheuren in deze verbrande laag kan de beitsvloeistof gemakkelijk doordringen in de onderliggendeoxidelagen die gemakkelijker oplosbaar zijn. Na een beitsbehandeling komen daardoor de buitenste lagen los te liggen, die vervolgens gemakkelijk mechanisch kunnen worden verwijderd. Als we het beitsen eventueel enige keren herhalen, zijn uiteindelijk alle oxiden verwijderd. Wel dient men op te passen voor een te sterke aantasting op andere plaatsen. Als er niet gepolijst hoeft te worden, is het meestal efficiënter om een zo groot mogelijke hoeveelheid van de oxiden eerst door stralen te verwijderen en daarna pas te beitsen.

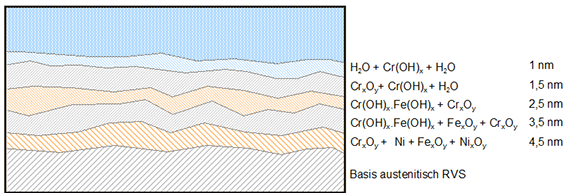

Afbeelding: een natuurlijke oxidehuid van RVS bestaat uit 5 verschillende laagjes met hun eigen fysische eigenschappen.

Het is in de praktijk over het algemeen bekend dat hoe gladder een oppervlak is, des te minder er een kans bestaat op het aanhechten van verontreinigingen. De reden is dat er dan een zo minimaal mogelijk uitwisseling is op dit oppervlak met de omgeving. Om deze reden wordt roestvast staal doorgaans in de koudgewalste toestand toegepast voor het gebruik in de bereiding van voedingsmiddelen. De oppervlaktetoestand van een dergelijk roestvast staal is veelal een 2B finish. Op industriële schaal kunnen er twee mogelijke toestanden worden aangetroffen, t.w.:

• Koudgewalste plaat 2B finish: Dit houdt in koudwalsen gevolgd door zachtgloeien en daarna beitsen. Tot slot licht koud nawalsen volgens de Euronorm EN10088-2 2B of AISI 2B.

• Blank gegloeide en koudgewalste plaat 2R finish: Dit houdt in koudwalsen gevolgd door niet-oxiderend zachtgloeien en licht koud nawalsen volgens de Euronorm EN10088-2 2R of AISI BA.

Een blank gegloeide afwerking blijft beperkt tot dun plaatmateriaal. Voor grotere wanddikten (veelal meer dan 4 mm) wordt gebruik gemaakt van warmgewalste plaat. Het roestvast staal ondergaat dan meestal een chemische of mechanische polijstbewerking om de oppervlakteruwheid te verlagen. Als t.g.v. mechanische bewerkingen of laswerkzaamheden het oppervlak wordt veranderd, moet het meestal d.m.v. bepaalde technieken, zoals polijsten, slijpen e.d. weer zoveel mogelijk in zijn oorspronkelijke leveringstoestand worden teruggebracht.