Blog Frans Vos - Wat je niet ziet

Het zal u een bizarre vergelijking lijken, maar sommige inspecteurs, hun verantwoordelijken en hun instructeurs doen me soms aan aanhangers van complottheorieën denken. Ik benadruk daarbij het woord ‘sommige’, dat u genuanceerd als ‘een minderheid’ dient te lezen. Het is immers niet mijn bedoeling om de meerderheid aan hard en goed werkende inspecteurs, hun verantwoordelijken en hun instructeurs te stigmatiseren. Maar van die ‘sommigen’ begin ik spontaan van angst te beven.

Door Frans Vos - Materials Consult BV

Die angst komt in het bijzonder naar boven als ik sommige verslagen lees van door die sommigen uitgevoerde visuele inspecties. Blijkbaar beschikken zij over de gave om als een spook doorheen materialen te zweven en dingen te zien die je met de beste wil van de wereld onmogelijk louter op basis van visuele inspecties kan hebben gezien. Ter illustratie laat ik u graag even kennismaken met enkele spookgedachten die regelmatig in de hoofden van die sommigen schijnen op te doemen en zelfs voor de hard en goed werkende Ghostbusters moeilijk te bestrijden zijn.

Spookgedachte 1: Een visuele inspectie volstaat om te zien dat een gaatje werd veroorzaakt door putcorrosie

Ik begin te huiveren als ik in het verslag van een visuele inspectie lees dat de inspecteur ‘putcorrosie’ heeft gezien. Mijn huivering neemt nog hogere trillingsfrequenties aan als de inspecteur dan ook nog aanvullend schrijft dat het ‘kleine’ putjes zijn. Blijkbaar heeft die persoon ogen die met een niet-menselijke resolutie waarnemingen kunnen doen en beschikt diezelfde persoon ook over een biologisch ingebouwd Röntgenapparaat. Ik verklaar mij nader: Om te kunnen besluiten dat een aan het oppervlak waargenomen putvormige schade-indicatie door putcorrosie werd veroorzaakt, is het in de eerste plaats van belang te beseffen dat er een verschil is tussen een ‘door corrosie veroorzaakt putje’ en ‘putcorrosie’. Achter het woord ‘putcorrosie’ schuilt immers een specifiek schademechanisme, gekenmerkt door een initiatie – veelal het doorbreken van een passivatielaag (zoals in de meeste gebruiksomstandigheden bijvoorbeeld aanwezig op roestvast staal en aluminium) – gevolgd door een propagatie, zijnde de ontwikkeling en verdere uitbreiding van het putje. De propagatie wordt daarbij bevorderd door de aanwezigheid van bepaalde chemische substanties zoals chloriden, sulfaten, sulfiden, fosfaten enzoverder, waarvan de aanwezigheid in vele gevallen ook de initiatie mee in de hand heeft gewerkt. Als je dus wil rapporteren dat er sprake is van putcorrosie, moet je aantonen dat er zich ‘in’ de putjes ook dergelijke chemische substanties bevinden, en dat is nu eenmaal niet mogelijk door enkel en alleen met je ogen naar een soms onooglijk klein putje te kijken. Om de aanwezigheid van chloorhoudende, zwavelhoudende en/of andere putcorrosie-bevorderende substanties te kunnen detecteren ‘in’ het putje moet je in de meeste gevallen een metallografische doorsnede doorheen het putje maken en dan met een SEM-EDS/EDX toestel kijken of er inderdaad dergelijke substanties in het putje aanwezig zijn (SEM: Scanningelektronenmicroscoop, EDS/EDX: Energiedispersieve X-stralen spectroscopie, zijnde een specifiek type Röntgenapparaat). Een risico daarbij is wel dat je bij het maken van de metallografische doorsnede (een deel van) die substanties mee wegslijpt, maar meestal is er nog voldoende aanwezig om putcorrosie te kunnen aantonen. Omgekeerd: Als je geen dergelijke substanties aantreft, is er een redelijke kans dat het geen putcorrosie, maar wel een ander schademechanisme betreft dat tot de putvormige schade-indicatie heeft geleid.

Zo zijn er nog andere corrosiemechanismen die evenzeer tot putvormige schade-indicaties kunnen leiden, maar dus geen putcorrosie zijn. Voorbeelden van dergelijke schademechanismen zijn microbiologisch beïnvloede corrosie, veelal aangegeven met zijn Engelse afkorting MIC (Microbiologically Influenced Corrosion) en besmettingscorrosie. De term ‘besmettingscorrosie’ klinkt daarbij zeer algemeen en zou je kunnen aanzien als een verzamelterm voor eender welke corrosie die ontstaat omwille van ‘besmetting’ van een oppervlak door eender welke corrosiebevorderende stof (in die redenering zou je dan putcorrosie als een mogelijke vorm van besmettingscorrosie kunnen beschouwen), maar meestal wordt met de term ‘besmettingscorrosie’ een specifiek schademechanisme aangegeven. Dat mechanisme is vooral gekend van situaties waarin klassiek koolstofstaal wordt verwerkt in dezelfde ruimte als roestvast staal. Indien er zich geen afscherming bevindt tussen de koolstofstalen componenten en de roestvaststalen componenten, kunnen vonken die ontstaan bij het slijpen aan de koolstofstalen componenten terecht komen op de roestvast stalen componenten. Die vonken zijn eigenlijk gloeiende staaldeeltjes waarvan minstens de buitenzijde, zo niet het geheel is geoxideerd op het ogenblik dat ze het roestvaststaal bereiken. De buitenzijde van die inmiddels afgekoelde ‘vonkdeeltjes’ betreft dus ijzer(hydr)oxiden. In tegenstelling tot wat velen denken, is de passivatielaag van roestvast stalen niet voor 100% opgebouwd uit chroomoxide, maar is er in die passivatielaag ook nog een deel ijzeroxide (en afhankelijk van de staalsamenstelling soms nog kleinere fracties van andere oxiden). Hoe hoger het gehalte aan chroomoxide in de passivatielaag, hoe beter de bescherming tegen corrosie. Nu, daar waar zo een (van het klassieke koolstofstaal afkomstige) ‘vonkdeeltje’ er dartspijl-gewijs in slaagt om zich in de passivatielaag van het roestvast staal vast te zetten, neemt lokaal de concentratie aan chroomoxide sterk af ten voordele van de ijzer(hydr)oxiden, waardoor de corrosiebescherming daar lokaal kan wegvallen. Indien diezelfde locatie dan aan vocht wordt blootgesteld, kan zich daar lokaal, ter hoogte van de spreekwoordelijke dartspijlinslag, een putvormige corrosie ontwikkelen. In het beste geval kan dat ook met metallografisch onderzoek worden bewezen, maar alleszins is die vorm van besmettingscorrosie zelden op louter visuele basis van putcorrosie te onderscheiden.

Wat betreft MIC zijn er in ALURVS al meerdere artikels geschreven, dus met een omstandige uitleg over hoe microbiologisch leven corrosieprocessen in de hand kan werken, zal ik u hier niet opnieuw verblijden. Het moge uit die artikels al voldoende duidelijk zijn dat ook MIC tot putvormige aantastingen kan leiden en dat ook MIC zelden op basis van een louter visuele inspectie van putcorrosie of van de vonkenversie van besmettingscorrosie kan worden onderscheiden. En om het allemaal nog wat moeilijker te maken: Indien de MIC werd veroorzaakt door bacteriën die via hun metabolisme chloor- zwavel- en/of fosforhoudende stoffen uitscheiden, biedt ook SEM-EDS niet steeds het nodige soelaas om ten voordele van MIC, dan wel ten voordele van door chloor-, zwavel- en/of fosforhoudende stoffen geïnduceerde putcorrosie te besluiten. Of misschien is er wel sprake van beiden?

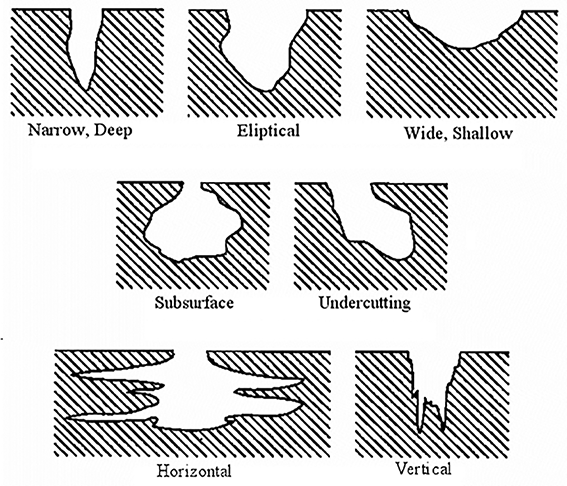

voorbeelden evoluties putcorrosie

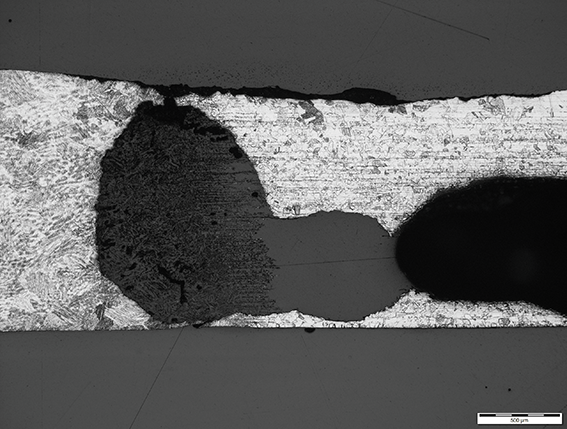

En zo komen we dan terecht bij enkele overwegingen die we nog moeten formuleren over die ‘kleine’ putjes die die sommigen menen te moeten rapporteren op basis van een louter visuele inspectie van een oppervlak. Hoe kan een mens dwalen. Het is toch niet omdat een putje er van aan de buitenkant onooglijk klein uitziet dat dat ook in de diepte zo is? Op de figuur ‘voorbeelden van evoluties van putcorrosie’ moge het duidelijk zijn dat een aan het oppervlak ogenschijnlijk klein putje onderhuids bijzonder grote proporties kan aannemen. Bij sommige koudvervormde metalen kan een putcorrosie zelfs uitgroeien tot heuse kerstboomstructuren en bij sommige vormen van MIC is er dan weer sprake van kronkelende tunnelstructuren. Dat laatste is dan zo één van die zaken op basis waarvan we bij twijfel of het nu een putcorrosie-, dan wel een MIC-geïnduceerde aantasting betreft, veelal ten gunste van MIC besluiten. Enkel van aan de buitenkant visueel bekeken, is de kans klein dat we dat onderscheid hadden kunnen maken. Een combinatie van meerdere – voor MIC soms ook biologische - onderzoeken is nodig om tot gedegen conclusies over de oorzaak of oorzaken van putvormige aantastingen te komen.

MIC-gëinduceerde tunneling.

Trouwens, wie zegt er dat de louter visueel waargenomen putvormige aantasting effectief corrosie betreft? Misschien dat een roestkleurige afzetting je tot dat besluit doet komen, maar wat als er geen roestvorming is? Dan kan het inderdaad ook corrosie zijn, maar het kan ook slijtage of een kleine mechanische indrukking zijn, of het kan… Louter en alleen op visuele basis kan je dus duidelijk niet besluiten dat een putvormige aantasting effectief putcorrosie is. SCHRIJF DAT DAN OOK NIET! Schrijf dat het een ‘putvormige schade-indicatie’ betreft. Toegegeven, dat zijn heel wat meer letters om te schrijven, maar het geeft tenminste correct weer wat je waargenomen hebt. En als dat teveel letters om te schrijven/typen zijn, stel dan aan je verantwoordelijke voor om in de rapport-template een afvinkvakje met de juiste omschrijving te voorzien. Ook in digitale rapportering is een afvinkvakje met ernaast een juiste omschrijving een mooie efficiëntiewinst.

Spookgedachte 2: In een HBZ van een las kan je hardheden meten zonder die HBZ te zien

In een wat? In een HitteBeïnvloede Zone. Er is een HBZ aan beide zijden van de las. De HBZ is een zone van het oorspronkelijke basismetaal die bij het lassen niet ingesmolten is, maar die omwille van de lashitte wel een wijziging in microstructuur en mechanische eigenschappen heeft ondergaan. Eén van die mechanische eigenschappen is de hardheid. De breedte van die HBZ is onder andere afhankelijk van de samenstelling en de dikte van het basismetaal, van de zogenaamde hitte-input tijdens het lassen, van de afkoelsnelheid, enzoverder. Soms is die HBZ-breedte dus relatief breed en soms heel smal.

Bron: iStock, Nadeika

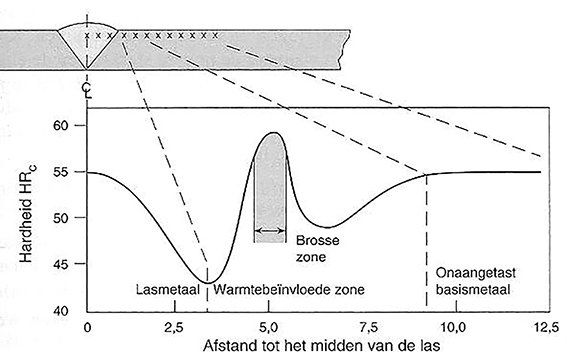

In heel wat gevallen is het nodig om na het leggen en afkoelen van een las de hardheden overheen het lasgebied te controleren. Daarbij wordt dan punt-per-punt een reeks hardheden gemeten die het volledige gebied van basismateriaal 1 over HBZ 1 via het lasmetaal naar HBZ 2 en zo naar basismateriaal 2 omvat. Dat kan in labo worden uitgevoerd op een zogenaamde ‘macrosnede’ uit de las, hetgeen het voordeel biedt dat we die macrosnede in het labo etsen om goed de posities/breedtes van de HBZ’s te zien en zo zeker te zijn dat we ook effectief hardheden in de HBZ’s hebben gemeten. Een ander voordeel van die methode is dat we dan ook informatie kunnen bekomen over de evolutie van de hardheden overheen de wanddikte. Bij dat laboscenario is echter het nadeel dat we een monster uit de las moeten snijden, wat bijvoorbeeld bij een in aanbouw zijnde industriële installatie ongewenst is. Het alternatief voor het laboscenario is dat er geen monster uit de las wordt gesneden, maar dat de hardheden met een draagbare hardheidsmeter worden gemeten aan de buitenwand. Het spreekt voor zich dat daarmee geen hardheidsevoluties overheen de wanddikte in kaart kunnen worden gebracht, maar in heel wat gevallen geeft het toch een eerste, steekproefsgewijze indicatie of het lassen al dan niet naar wens is verlopen. En hier komt dan de tweede kat op de koord. In het labo gingen we de macrosnede etsen om de HBZ’s en hun breedte te kunnen zien, maar wat doen we bij die on-site hardheidsmetingen om de HBZ’s te kunnen zien?

didactisch voorbeeld slecht hardheidsprofiel

Welnu, daar heb ik al heelder bomen over opgezet met die sommigen die beweren dat ze op louter visuele basis dingen kunnen zien die ze in werkelijkheid gewoonweg niet kunnen zien. Die HBZ’s zijn daar ook een voorbeeld van. Als je de laszones niet etst, kan je de posities en breedtes van de HBZ’s gewoonweg niet zien. “Toch wel” zeggen die sommigen dan. Een vragende blik van mij geeft hun aanleiding om met hun betoog verder te gaan: Ze meten op gelijke afstanden hardheden langsheen een lijn overheen het lasgebied, van basismateriaal 1, overheen de laszone, tot in basismateriaal 2, en dan zijn ze zeker dat ze ook de HBZ’s hebben gemeten. Het ongeloof staat op mijn voorhoofd af te lezen. Zoals ik in voorgaande reeds aangaf, zijn heel wat HBZ’s (zeer) smal. Hoe kunnen ze dan zeker zijn dat ze de hardheden in de HBZ’s hebben gemeten als de afstand tussen twee van hun meetpunten misschien wel (veel) groter is dan de breedte van de HBZ’s? Nu geeft de vragende blik van hun mij aanleiding om met mijn betoog verder te gaan en ik vul aan: Als je een HBZ niet ziet liggen, hoe kan je dan in eer en geweten zeker zijn dat je een hardheidsmeting in de HBZ hebt uitgevoerd? Ook bij een on-site meting aan het oppervlak is het etsen van de meetzone de enige juiste wijze om de HBZ’s te zien liggen en er zeker van te zijn dat je hardheidsmetingen in de HBZ’s hebt uitgevoerd. Geen ongeloof, maar eerder verbijstering staat nu op hun voorhoofd af te lezen, want die sommige inspecteurs hebben in de opleiding van die sommige instructeurs het steeds zo, zonder etsen, geleerd. En die sommige verantwoordelijken? Die zeggen dat de klant die extra tijd niet wil betalen, want alvorens te etsen, moet dat meetgebied ook worden gereinigd, waar nodig de las gevlakt en dat kost allemaal tijd en dus geld. Blijkbaar is dat reinigen en vlakken bij die sommige verantwoordelijken zelfs al teveel gevraagd. Als ik dat onverantwoordelijk gedrag allemaal moet aanhoren, ben ik blij dat het slechts die ‘sommigen’ betreft. Of is dat mijn spookbeeld en zijn er van die sommigen in de werkelijkheid meer dan dat ikzelf denk?

En u, ziet u spoken, of helpt u ze te verjagen?