Blog Frans Vos: De queeste naar de corrosiebronnen

“Het thema is bouw/architectuur. Kan je daar iets mee?” wordt me gemeld en gevraagd wanneer ik enkele weken geleden naar het centrale onderwerp voor het volgende ALURVS magazine informeer. “Nou en of” zou de bij menig ouder bekendstaande Bob de Bouwer antwoorden. Het is een thema waar je in de wereld van de corrosiepreventie vele richtingen mee uit kan: Metalen gevelpanelen, staalconstructies, sanitaire waterleidingen, roestvast stalen apparatuur in de sector van voeding en medische zorgen, ophangsystemen, betonwapening, kabels allerhande enz. En wilt u het dan over huizen, kantoorgebouwen, industriebouw, tunnels of bruggen en, niet te vergeten, exterieur of interieur hebben? Keuzestress is iets dat me soms nog komt bekoren.

Door: Frans Vos - Materials Consult bv

Zoals u het leest; corrosie en haar preventie zijn met alle aspecten van het leven verbonden. Kiezen is evenzeer een deel van het leven, maar als auteur dezes heb ik het geluk om zelf te kunnen bepalen welk onderwerp in de aandacht wordt geplaatst. Voor zij die ik door mijn keuze in de kou laat staan echter geen nood. Wat nu niet in de spotlights treedt, krijgt later misschien wel het gehele podium voor zich. Maar voor nu… De gezellige warmte eerst, want daar hebben we met z’n allen meer dan ooit nood aan. Net zoals met de menselijke warmte kan het helaas ook wel eens met onze verwarmingsinstallaties verkeerd gaan. Ik diep twee voorbeelden op uit het rijke archief van Materials Consult: Het falen van stalen expansievaten en lekkages van een in koperleidingen uitgevoerd distributienetwerk van sanitair warm water.

De stalen expansievaten

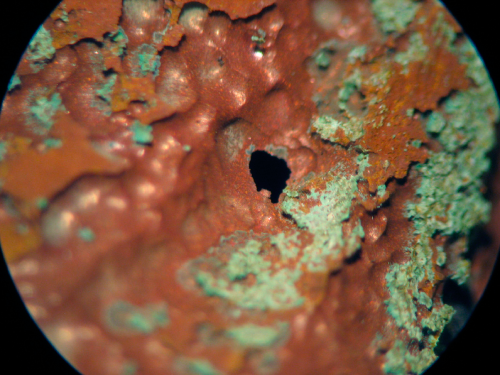

De uit koudgewalst staal vervaardigde expansievaten bleken bij of kort na hun ingebruikname een drukverlies te vertonen. De getroffen expansievaten waren vervaardigd uit 2 diepgetrokken stalen schaalhelften, met een daartussen geklemd membraan. De membranen waren op zich vervaardigd uit zwavel gevulkaniseerd butylrubber. De operationele watertemperatuur bedroeg 70 tot 75°C, met pieken tot maximaal 90°C. De expansievaten moesten daarbij voldoen aan de Europese norm “EN 13831:2007, Gesloten expansievaten met ingebouwd membraan voor installatie in watersystemen”. Het bleek daarbij echter niet te gaan om een probleem waardoor alle expansievaten van het bewuste type waren getroffen. De vaten die drukverlies vertoonden, bleken immers allen afkomstig te zijn van loten geproduceerd in een welbepaalde periode van 4 maanden. Het belangrijkste probleem bleek zich daarbij voor te doen aan de randen tussen de schaalhelft aan de luchtzijde van de expansievaten en het membraan, waarbij de corrosie zich meer aan de binnenwand- dan aan de buitenwandzijde van de rand bleek te ontwikkelen. De foto illustreert het verhaal.

Randcorrosie schaalhelft expansievat. © Materials Consult.

Na verder labo-onderzoek bleek de aantasting te zijn ontstaan door een triumviraat van boosdoeners: een overmatige hoeveelheid vocht, de aanwezigheid van zwavelhoudende componenten en een minder gunstige afwerking van de plooiranden van de stalen schaalhelften. De aanwezigheid van vocht lijkt bij expansievaten evident, maar de corrosie trad op wat betreft de schaalhelft aan de luchtzijde, niet wat betreft de schaalhelft aan de waterzijde. Was er misschien sprake van condensatie? Bij de assemblage van een expansievat wordt er immers een beperkte mate van luchtvochtigheid ingesloten aan de luchtzijde, waarbij de waterdamp in bepaalde omstandigheden inderdaad zou kunnen condenseren. Soms wordt dit vermeden door de ingesloten lucht via een ventielsysteem te vervangen door stikstof, maar voor dit type expansievat werd dat beschermingsmechanisme niet toegepast. De hoeveelheid aantasting was echter dermate dat deze vrijwel zeker niet aan de condensatie van luchtvochtigheid alleen kon worden gerelateerd. Had er zich dan misschien vocht vrijgezet vanuit en/of doorheen het membraanmateriaal? Een productiefout is immers nooit uitgesloten en had misschien tot een overmatige porositeit, dus tot waterpermeabiliteit van het membraanmateriaal geleid. Bleken de problemen zich trouwens niet voor te doen voor expansievaten die werden vervaardigd gedurende een welbepaalde periode van 4 opeenvolgende maanden? Misschien was daar wel sprake van een correlatie?

Maar helaas... als dat zo was, had corrosie moeten optreden voor alle expansievaten die waren geproduceerd met membranen vervaardigd uit hetzelfde lot membraanmateriaal, wat niet zo bleek te zijn. Voor alle zekerheid werden nog enkel labocontroles gedaan, maar ook daar bleken de resultaten aan te tonen dat de membranen niet de bron van de overmaat aan vocht konden zijn. En zo werd de queeste naar de waterbron voortgezet. In heel wat gevallen ligt het antwoord echter niet verscholen in de resultaten van labotesten, maar wel in de mens. Bij verdere navraag in verband met de leverwijze van de membranen werd vernomen dat de membranen worden geleverd in stapels, waarbij de membranen individueel zijn bevochtigd met een water-zeep oplossing opdat ze niet aan elkaar zouden kleven. Normaal gezien moeten de membranen dan eerst worden gedroogd alvorens ze tussen de twee schalen van een expansievat-in-wording te plaatsen, maar verdere Sherlock Holmes activiteiten brachten aan het licht dat bij aanvang van de bewuste vier-maanden-periode werd overgeschakeld naar een nieuwe assemblageprocedure van de expansievaten. In deze nieuwe procedure was het vooraf drogen van de membranen niet meer voorzien. “Een kleine vergetelheid” was het excuus van de persoon die de procedure ter goedkeuring ondertekende, maar eigenlijk had gehoopt om met het schrappen van de droogstap enige economische voordelen te behalen. En zo kwam alvast de eerste queeste tot een eind.

De tweede queeste was die van de minder gunstige afwerking van de plooiranden. Het bleek immers dat de bewuste corrosie zich voornamelijk ontwikkelde vanuit een lijnvormige schade-indicatie die netjes de plooirand volgde omheen de volledige omtrek van de schaalhelften. Het bleek een mechanische schade te betreffen: een minuscule indruk, maar met belangrijke gevolgen. Indien dergelijke schade de volledige randomtrek van een diepgetrokken object betreft, kan qua oorzaak veelal in de richting van het gereedschap en/of een overmatige inklemkracht bij het dieptrekken worden gedacht. Enkele controles ter plaatse bij de klant leerden al snel dat er inderdaad sprake was van een scherpe rand in het oppervlak van het klemgereedschap, met de waargenomen aftekening tot gevolg. Bij verder onderzoek bleken deze randaftekeningen zich al van voor de vier probleemmaanden voor te doen. Had de corrosie niet plaatsgevonden, dan was die randaftekening misschien zelfs nooit ontdekt, of was ze toch minstens als niet-problematisch ervaren geweest. “Een ongeluk komt nooit alleen” orakelt het spreekwoord.

Nu aan de zoektochten naar de waterbron en die naar de oorzaak van de randaftekening een einde was gekomen, restte nog het laatste deel van de queeste-trilogie: die naar de zwavelbron. Diverse zwavelhoudende componenten, bijvoorbeeld sulfaten en sulfiden, staan immers bekend voor hun putcorrosie-bevorderend talent. En daarmee lijkt de cirkel bijna rond, want waren de membranen niet vervaardigd van “zwavel-gevulkaniseerde butylrubber”? ‘Oppassen met speculatie!’, ‘oppassen met speculatie!!!’ hoor ik mezelf nog eens tegen mezelf zeggen. Zwavelhoudende componenten kennen vele mogelijke bronnen en die ene, meest voor de hand liggende bron is slechts één van die vele. Bij een schade-onderzoek is het inderdaad altijd belangrijk om met een open vizier ter queeste naar de schade-oorzaken te trekken.

Intermezzo in het belang van de veiligheid: In bepaalde omstandigheden is het belangrijk uw vizier toch gesloten te houden. Dit advies geldt onder andere op het middeleeuwse slagveld en in de strijd tegen de Coronastam, waar vooralsnog het mondmaskervizier een belangrijk wapen tegen de invasie blijft. Bij een schade-onderzoek is het steeds van belang om alle vooringenomenheid te laten varen. Het is dan ook uit den boze om u hier alleen door de woordencombinatie “zwavel-gevulkaniseerde butylrubber” te laten leiden. Maar toegegeven, het is natuurlijk wel ‘een’ mogelijke zwavelbron, en dus het onderzoeken waard. En wat bleek? Bij het - even de vingers stretchen - ‘gaschromatografich-massaspectrometrisch onderzoek’ van het membraanmateriaal bleek dit bij een testtemperatuur van 90°C een beperkte, maar desalniettemin significante mate aan diverse zwavelverbindingen vrij te zetten, met name – weer even de vingers stretchen - isothiocyanaten, thiofeen, koolstofdisulfide en nog enkele andere types sulfiden.

De aard van de vrijgezette verbindingen gaf aan dat het thermische ontbindingsproducten betrof van versnellers die gebruikt worden voor de vulkanisatie van rubbers. Bij de maximale gebruikstemperatuur van de expansievaten, zijnde 90°C, vond er dus een significante ontbinding van membraancomponenten plaats, onder andere met vrijzetting van zwavelhoudende verbindingen tot gevolg. Andere mogelijke bronnen van zwavelhoudende componenten, zoals bijvoorbeeld vanuit reinigings- of beitsproducten, smeermiddelen of gassen, konden worden uitgesloten, waardoor moest worden besloten om in overleg met de rubberproducent op zoek te gaan naar een membraanmateriaal dat voldoende stabiel bleef tot voldoende ver boven de maximale gebruikstemperatuur van 90°C. Maar ook hier: Als die ene waterbron er niet was geweest: Had die mindere rubberstabiliteit dan ooit ontdekt geweest? En zo is het nog eens bewezen: Zelden is het het normale productieregime dat tot corrosieproblemen leidt. Negentig procent van de corrosieproblemen ontstaat tijdens ‘transiënten’: starten, stoppen, al dan niet voorziene overshoots in temperatuur en/of druk, het onverhoeds binnendringen van contaminanten, onderhoud en, jawel, het onoordeelkundig wijzigen van productieprocedures zijn slechts enkele voorbeelden. De renaissancemens bestaat al lang niet meer. Een productieprocedure wijzigen doe je niet op eigen houtje, maar in team, met specialisten in verschillende vakdomeinen.

Het koperen leidingnetwerk

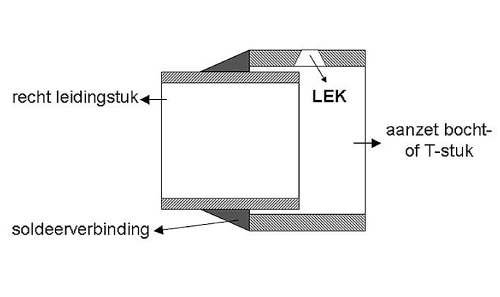

Uit de voormelde lijst van transiënten heb ik er bewust nog eentje laten verdwijnen om hem nu weer te doen verschijnen: De productie zelf. Ook als de productieprocedure een prima teamproduct is, kan er natuurlijk nog altijd iets verkeerd gaan bij de productie zelf. En zo belanden we in een recent aangelegd leidingnetwerk dat tot taak had om de kamers in een hotel van warm water te voorzien. Dat was echter buiten de aannemer van de werken gerekend. Drie maanden na ingebruikname wordt lekkage vastgesteld in de technische ruimte, meer bepaald aan bochtstukken van het koperen leidingnetwerk dat het warm water van de verwarmingsketel tot aan de (gelukkig niet uit koper vervaardigde) leidingen in de schachten naar de kamers brengt. Het was daarbij opvallend dat de lekken zich allemaal situeerden in bochtstukken op enkele millimeters van gesoldeerde verbindingen tussen rechte leidingstukken en bochtstukken (zie schema).

Cavitatie koperleiding. © Materials Consult.

Schema gesoldeerde koperleidingen. © Materials Consult.

Uitwendig bekeken en op het eerste zicht leek het soldeerwerk van beperkte kwaliteit te zijn. Vooral de hoge mate van uitvloei en de druppelvorming van het soldeer vielen op, hetgeen deed vermoeden dat een te hoge soldeertemperatuur werd gebruikt. “Niet speculeren, eerst verder onderzoeken”, roept andermaal mijn inwendige stem. Bij visueel onderzoek van de binnenwanden blijkt dat alle lekken in de bochtstukken zich systematisch situeren ter hoogte van het snijvlak van een ingeschoven recht buisuiteinde. Bij verder labo-onderzoek bleken de lekkages te wijten te zijn aan een combinatie van verschillende schademechanismen: cavitatie, spleetcorrosie en erosiecorrosie. De oorzaak van de cavitatie bleek tweeledig te zijn. Enerzijds was de pomp niet optimaal afgeregeld, waardoor de vloeistofsnelheid te hoog was en er een verhoogd risico voor turbulentie ontstond, vooral bij diameterovergangen en richtingsveranderingen. Tegelijk bleken de snijvlakken van de rechte buisuiteinden niet ontbraamd en niet afgeschuind te zijn. Hierdoor ontstond, ter hoogte van de overgang tussen een recht leidingstuk en een bochtstuk, een zogenaamd venturi-effect dat cavitatie bevorderde omwille van de plotse en lokale drukverschillen.

Ook de erosiecorrosie was vermoedelijk te wijten aan de te hoge vloeistofsnelheid. De oorzaak van de spleetcorrosie was eveneens tweeledig. De gebrekkige afwerking van de rechte buisuiteinden en hun daardoor bemoeilijkte positionering leidde enerzijds tot de opstapeling van afzettingen aan de snijkanten van de rechte leidinguiteinden en anderzijds tot minder gunstige dimensies van de spleten tussen de bochtstukken en de rechte leidingstukken; beide situaties verhogen het risico op het optreden van spleetcorrosie. De spleten tussen binnen- en buitenbuis zouden daarbij moeten worden opgevuld door het soldeermiddel, maar dit bleek niet op afdoende wijze te zijn gebeurd. In de plaats van in de spleten, werd een aanzienlijk gedeelte van het soldeermiddel teruggevonden op de binnenwanden van de leidingen; het soldeermiddel was dus voor een deel ‘doorheen’ de spleten gevloeid in plaats van in de spleten te stollen. Enerzijds was dit te wijten aan de onevenwichtige spleetbreedte (de mate van vulling wordt o.a. ook door het capillair effect bepaald), en anderzijds werd hiermee bevestigd dat het soldeermiddel te vloeibaar was, vermoedelijk omwille van het hanteren van een te hoge soldeertemperatuur.

De vindplaats van de corrosiebronnen

Niet alle queesten leiden tot het verhoopte resultaat. Al vele gelukzoekers zijn van een kale reis teruggekomen, of het nu goudzucht was of de hoop dat het gras alsnog groener was aan de overkant. Het is net zo met corrosie. De queeste naar de corrosiebronnen heeft niet altijd het door de klant verhoopte resultaat. Al te vaak wordt corrosie spreekwoordelijk ‘door een monocle bekeken’, waarbij uit het oog wordt verloren dat met een monocle geen dieptezicht en dus niet al het nodige detail wordt bekomen. Meestal kent corrosie immers meerdere bronnen waarvan de stromen moeten samenvloeien om het corrosieprobleem te doen ontstaan. Enkel omdat het vocht van de niet-gedroogde membranen, de oneffenheid aan de plooiranden en de vrijgave van zwavelhoudende componenten samenspanden, is de corrosie aan de randen van de stalen expansievaten tot stand kunnen komen. Enkel omwille van de combinatie van de constructiewijze (in elkaar geschoven buizen), het – sorry voor het woord – ‘prutswerk’ van de aannemer (niet-ontbramen en de te hoge soldeertemperatuur) en de minder optimale pompregeling heeft een hotel voor meerdere weken alle reservaties moeten annuleren. Het is dan ook enkel door multiparametrisch te denken dat corrosie kan worden voorkomen. Veelal zijn kleine ingrepen voldoende; soms is drastisch ingrijpen nodig om ergere drama’s te voorkomen. Ook daar is er weer veel parallel met wat de mensheid inmiddels al anderhalf jaar geleden is overkomen. Anderhalf jaar? Jawel, want die mensheidqueeste is niet in Nederland of België, maar elders in de wereld uit een bron ontsproten om daarna via vele mensenbronnen de wereld te veroveren. “Eéndracht maakt macht” is de Belgische leus, die ik niet schroom om ook bij mijn gewaardeerde noorderburen te promoten. Zet dus uw vizier, alias uw mondmasker op, opdat u, uw medemens en dus de mensheid haar vrijheid zou kunnen heroveren.