Bewerkingsinstallatie voor aluminium constructie profielen

De Nederlandse machinebouwer MPS, onderdeel van Van Dulst Techniek ontwerpt en fabriceert geheel in eigen beheer productielijnen voor de staal- en aluminiumindustrie. Als het gaat om het bewerken van lengte materiaal in een flow en denk daarbij aan kokers, buizen, geprofileerd plaat- staal en vooral aluminium extrusie profielen, dan ben je aan het juiste adres bij MPS (Modulaire Productie Systemen).

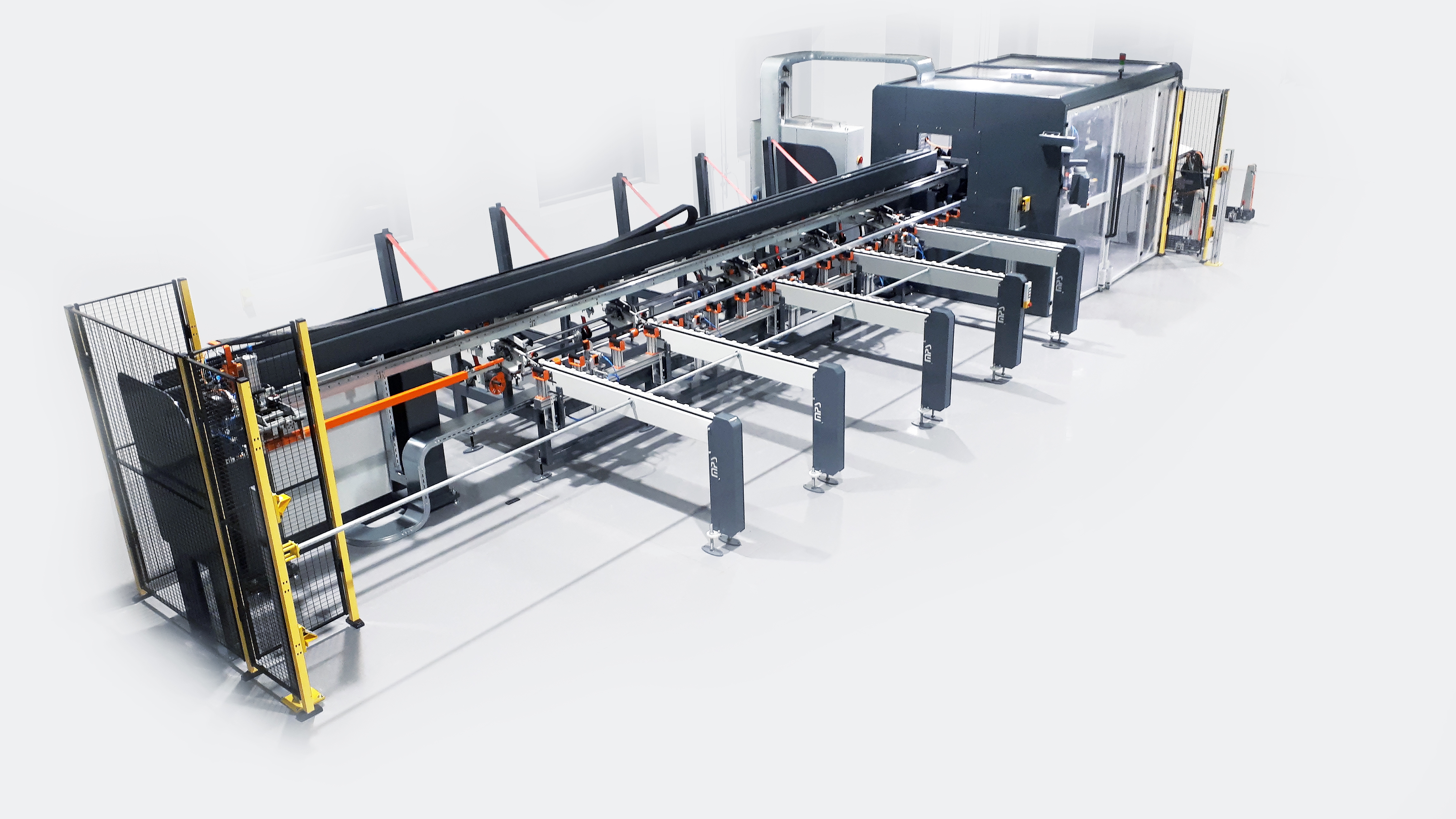

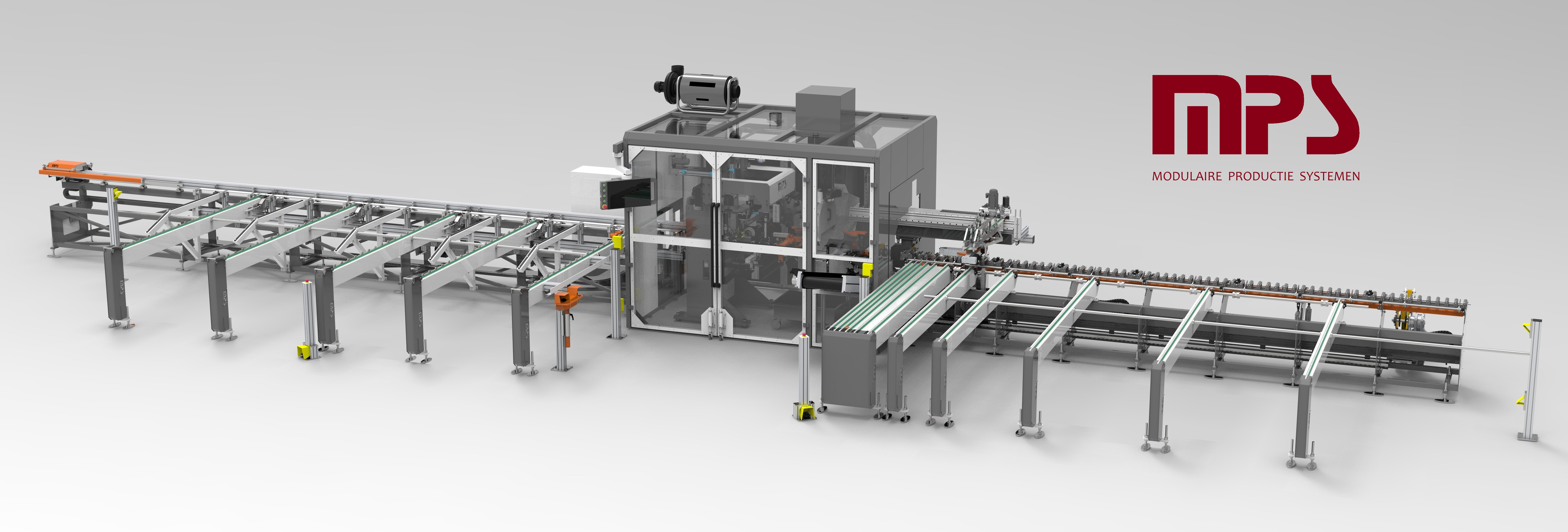

Machine installaties met 8, 10 of zelfs 14 gestuurde assen zijn standaard bij MPS. De installatie start met een buffermagazijn, aanvoerbaan en een loopwagen met grijper. Het gecombineerde bewerking station staat veelal in een afgeschermde en geluid geïsoleerde transparante kast. Vervolgens is er een afvoergrijper met afvoerbaan en een dwarsafvoer. Sommige installaties zijn voorzien van een locatie om afvalstukken te scheiden. Centraal blijft de positio nering van het materiaal door middel van een grijper. Deze is afhankelijk van de geometrie van het materiaal in te stellen. Daarna kan gekozen worden voor meerzijdige bewerkingen, boren, frezen, tappen of codering middels graveren of inkjet printer, waarna meestal een afkortbewerking plaatsvindt.

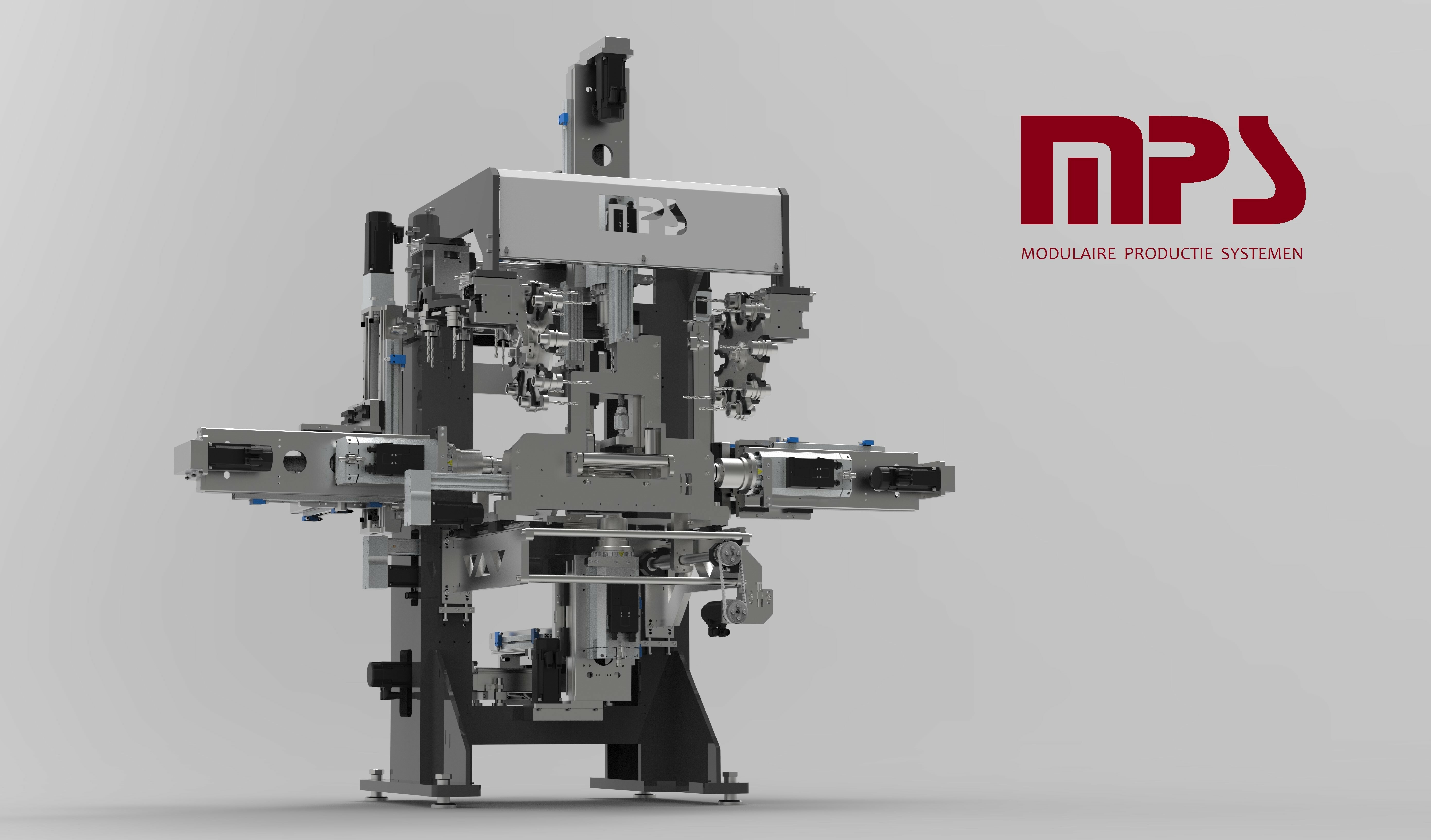

De freesbewerking per zijde is een 3 assige bewerking sinds kort gecombineerd met een gereed wisselstation (3,6 of 8). De freesunit werkt interpolerend en kent daardoor geen freesvorm beperking. Ook de klemming van het materiaal is flexibel met wisseldelen in te stellen. De kracht van MPS zit erin dat iedere machine is gericht op de product families van profielen die de installatie aan moet kunnen. Hierin kan de klant keuzes maken al dan niet rekening houdend met de bewerkingen die plaats moeten vinden. De machine wordt modulair opgebouwd. In verband met de verschillende standaarden die nu ontwikkeld zijn, kan dit al snel klant specifiek aangeboden worden. De keuze mogelijkheden zijn voor MPS standaarden waarop gevarieerd kan worden.

Naast de geavanceerde in eigen beheer gebouwde freesunits is de zaaginstallatie van MPS uniek. De van bovenaf bewegende servomotor gestuurde cirkelzaag kan variabel roteren. Tevens is de voeding servo gestuurd, waardoor kort boven het materiaal kan worden voor gepositioneerd en extreem snel retour kan worden bewogen. Met een korte zaagcyclustijd als resultaat. Hierdoor is haast iedere hoek haalbaar. De klemmen bewegen mee met het zaagbereik waardoor altijd de meest optimale klemming van de vingerklemmen bereikt wordt.

De afvoergrijper is ook servomotor gestuurd. Dit proces in deze configuratie werkt heel snel en zorgt voor een zeer korte bewerkingscyclus. Ook een duidelijke kracht van MPS is het eigen besturings systeem MPS Control 2.0. Deze besturing is veelal gekoppeld aan ieder willekeurig ERP systeem en kan vanuit CAD tekeningen inlezen. MPS Control is geschikt voor met name flexibele productie en voor het aansturen van de workflow. Door deze combinatie kan er meer aandacht besteed worden aan efficiënter produceren. Met de optimalisatieprogramma’s kan het frezen en zagen inline worden aangestuurd. Continue wijzigende producten worden gedownload en vervolgens automatisch gesorteerd en ingedeeld naar aanvoerlengtes, dan wel reststukken uit vorige batches.

Binnen de MPScontrol is de module zaagoptimalisatie opgenomen. Veel productiebedrijven missen een goede aansturing van het productieproces om afval zoveel mogelijk te vermijden. Dit proces gebeurt nu geheel automatisch. Orderdata wordt vanuit een orderverwerkend systeem ingelezen in combinatie met productdata dat vanuit CAD wordt ingelezen. Op het 21” touchscreen scherm aan de machine wordt alles zichtbaar en kiest het systeem automatisch de juiste configuratie. Dat kan eventueel ook nog handmatig worden bijgesteld.

Bij de installatie kan men veelal kiezen voor opties als automatische afvoer van spanen zoals afzuigunits of spanentransporteurs, maar ook de automatische afvoer van reststukken is een keuze. Printen, etikets, inkjetprinter op product of graveren van de producten behoort tot de mogelijkheid en kan geïntegreerd geleverd worden met de MPS 2.0 besturing. Daarnaast kan het invoerproces met slimme automatische tilhulpen, schaarheftafels of draaiarm oplossingen uitgevoerd worden. Robot belading en ontladen vanaf een buffermagazijn behoort tevens tot de mogelijkheden bij MPS.

In feite kunnen bij MPS alle mogelijkheden aangereikt worden voor een “State of the Art” productielijn. Het klant specifiek configureren van een geautomatiseerde flexibele productie installatie voor het bewerken van lengte profielen is al langer dan 25 jaar business as usual. Daarnaast zijn de Mecal bewerkingscentra en zaaginstallaties voor stalen of aluminium profielen “in huis” verkrijgbaar. Met zoveel keuze is een advies altijd de moeite waard.