Aluminium als bouwsteen in de vliegtuigbouwindustrie tussen linnen-ijzeren buis en vezel- versterkte kunststof vliegtuigrompen

Volgend jaar is het een eeuw geleden dat Anthony Fokker als vliegtuigbouwer begon met rompen bestaande uit stalen met linnen omspannen. Twee decennia daarna was een aluminium romp een feit. Tegenwoordig vliegen honderden vliegtuigen met een vezelversterkte kunststof romp rond. Echter aluminium legeringen blijven deel uit maken van de vliegtuigconstructie. Tijd om terug te blikken, maar ook om vooruit te zien.

Het element Al is sinds 1860 bekend. Maar het duurde tot aan 1935 voordat de eerste aluminium romp en constructie in de vliegtuigbouw werd toegepast met onder andere de Al-Cu legering met de krachtige naam Duralmin. Na de Tweede wereldoorlog kwamen 2024 alclad en 7075 alclad, 7075 extrusieprofielen met de materiaaltoestand T6 (pieksterkte) 6061 en 5052 als toegepast materiaal voor, maar merknamen zoals Pantal en Hydronalium bleven ook op de materiaallijst staan.

In de jaren zeventig van de vorige eeuw kwam daar verandering in. Dit kwam onder andere door de spanningscorrosie, die aan het licht kwamen bij tussentijdse inspecties van de constructie, bij de extrusieprofielen van Al-Zn legering 7075 in de T6 toestand. De oververouderde, als gevolg van een tweede precipitatiestap in de warmtebehandeling, materiaaltoestand T73 bood oplossing en daarbij werd tegelijkertijd T76 als materiaaltoestand ontwikkeld die bestand is tegen exfoliation corrosie. Vanuit Duitsland werd de materiaaltoestand T79 ontwikkeld, die de reductie in sterkte ten gevolge van de oververoudering compenseerde.

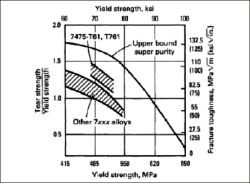

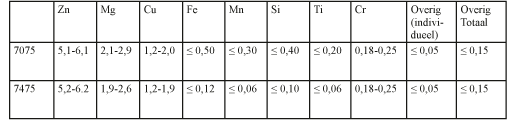

In dezelfde periode kwam de ontwikkeling van vezel-versterkte kunststoffen hun intrede deden in de constructie van vliegtuigen. De aluminiumindustrie bleef de legeringen verder doorontwikkelen met steeds meer verfijnde samenstellingen van onder andere 2024 en 7075 in de vorm van 2524 en 7475. Zie tabel voor detailinformatie. Deze, in chemische samenstelling, verfijnde legeringen bieden betere vermoeiingseigenschappen. Zie figuur 1 voor de breuktaaiheid van 7475 in relatie tot andere 7xxx legeringen

Figuur 1: De invloed van de verfijning in de chemische samenstelling op de breuktaaiheid van 7xxx legeringen [1].

De aluminiumfabrikanten dachten ook meteen aan een alternatief voor de vezel-versterkte kunststoffen bij de introductie van dit materiaal, in de vorm van Al-Li legeringen. Met een hogere elasticiteitsmodulus en lagere dichtheid moest dat lukken. Al-Li werd in de jaren dertig van de vorige eeuw voor het eerst ontwikkeld, maar de tweede generatie Al-Li legeringen kwam in de jaren tachtig van de vorige eeuw met 2090, 2091 en 8090 als publiciteitstrekkers. Echter, de beloofde gewichtsreductie werd niet gehaald, de torenhoge prijs van het materiaal en ook de onvoorspelbare scheurgroei maakte dat het sprookje van deze reeks uit was. Tien jaar geleden kwam de derde generatie Al-li legeringen zoals 2050 op de markt, waarbij de gewichtswinst minder groot is.

Een andere ontwikkeling is de toepassing van 6013 in de vliegtuigbouw. Deze legering is van oorsprong bedoeld als materiaal voor bumpers aan vrachtwagentrucks. De aluminium legering heeft als groot voordeel dat het in de T4 toestand goede vervormingseigenschappen heeft en met precipitatiebehandeling naar een, wat sterkte betreft, acceptabele T6 als eindtoestand gebracht wordt. Vanuit 6013 is 6056 ontwikkeld, waar een plateerlaag als las-toevoegmateriaal wordt toegepast bij vleugelconstructies van Airbus vliegtuigen.

Het metaallijmen is bij Fokker sinds 1955 met de introductie op de F-27 Friendship van toepassing in de constructie van vleugel en romp, zie figuur 2 voor het succesvolle vliegtuig.

Figuur 2: De Fokker F-27 Friendship.

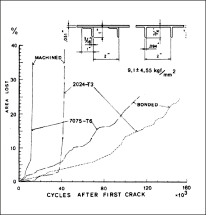

Deze verbindingstechniek biedt naast gewichtswinst ook een voordeel op het gebied van vermoeiing. De voordelen zijn in de jaren zestig van de vorige eeuw voor het eerst getoond in een onderzoek naar de scheurgroei in vleugelconstructies. Zie figuur 3.

Figuur 3: De invloed op scheurgroeisnelheid bij massief en gelijmde constructies. [2].

Naderhand is vanuit de metaallijmconstructies een metaal-vezel laminaat als basismateriaal in de vorm van ARALL ontwikkeld.

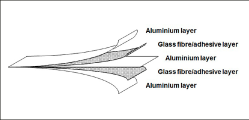

Dit metaalvezellaminaat bestaande uit 2024 en 7475 dunne plaat lamellen met aramide tussenlagen werd experimenteel toegepast bij Fokker Aircraft vliegtuigen. Een verdere spin-off vanuit de metaallijmconstructies is GLARE®, zie figuur 4 voor detailinformatie.

Figuur 4: Doorsnede van Glare®.

Dit metaalvezellaminaat bestaat uit 2024 lamellen met een glasvezel prepreg als verbindingslaag. GLARE® wordt momenteel geproduceerd als rompschalen bij Fokker GKN in Papendrecht en PAG Nordenham in Duitsland. Dit materiaal wordt in huidvelden van de Airbus A380 romp toegepast, zie figuur 5.

Daarbij is de buitenste laag van 2024 met aan de buitenzijde een plateerlaag voor de vereiste corrosiebescherming. Het produceren van dunne aluminiumplaat met een extreem beperkte tolerantie op de plaatdikte is voor vele aluminiumfabrikanten een lastige opgave. Het is AMAG in Oostenrijk gelukt om dit plaatmateriaal in geringe plaatdikte van 0,4 mm te produceren. Deze metaalvezellaminaten bieden ook als voordeel dat bij scheurvorming, de scheur in het aluminium stopt bij de glasvezel-laag. Naast 2024 is het ook mogelijk om met 7475 de hoge sterkte versie van GLARE® toe te passen.

Figuur 5: De Airbus A380 met Glare® rompschalen. (bron Airbus.com.)

Aluminium en aluminium legeringen zijn acht decennia van toepassing in de vliegtuigbouw en lijken nu het onderspit te delven door de vezel-versterkte kunststoffen in rompen en andere constructiedelen, maar zal nooit ten ondergaan. Het is overigens door aluminiumfabrikanten aangetoond dat met de huidige aluminiumlegeringen en upto date rekentechnieken er wel degelijk een aanzienlijke gewichtsbesparing te behalen. En laat men het recycle aspect daarbij ook niet uit het oog verliezen.

Referenties:

Volume 2 of the 10th Edition Metals Handbook, 1990; Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, Introduction to Aluminum and Aluminum Alloys.

FPO symposium, R.J. Schliekelmann, 1970, Het duurzaamheidsaspect bij de invoering op massieve constructiedelen