Het Kolsteriseerproces als oplossing voor slijtageproblemen bij RVS producten

Al 25 jaar een unieke oppervlaktehardingsmethode bij de Bodycote S3P Group

Het Nederlandse Bodycote Hardingscentrum BV uit Apeldoorn heeft met het Kolsteriseren® een techniek in huis die de slijtageweerstand van austenitisch en duplex roestvast staal sterk weet te verbeteren. Een techniek waarbij de corrosiebestendigheid van het staal behouden blijft.

Bij standaard processen voor het harden of coaten van roestvast staal is er sprake van een aanzienlijk verlies van de weerstand tegen corrosie en zuren. Tevens treden er veranderingen in vorm, grootte en kleur van het product op en bestaat er een kans op verbrossing of loslaten van de oppervlaktelaag. Ook staan de austenitische roestvast staalsoorten, zoals AISI 304 en 316, bekend om het feit dat zij naast hun slechte slijtbestendigheid snel de neiging hebben tot koudlassen ('vreten'). Veel toepassingen waarin austenitisch roestvast staal toegepast moet worden vragen juist om een combinatie van slijtbestendigheid en goede corrosieweerstand. Met het proces Kolsteriseren® wordt de slijtvastheid sterk verbeterd, behoort 'vreten' tot het verleden maar blijft de corrosiebestendigheid behouden.

Het proces

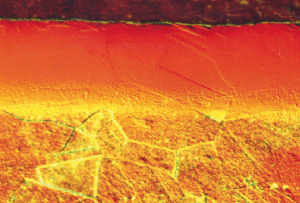

Kolsteriseren® is een laagtemperatuur oppervlaktehardingsmethode waarbij door de diffusie van koolstof, zonder noemenswaardige maat-, vorm- of kleurverandering, de oppervlaktehardheid oploopt tot wel 1200 HV0,05. Deze diffusielaag zit volledig in het oppervlak (er vindt geen laagopbouw plaats), waardoor het product niet bros wordt. Ook worden er geen materiaalvreemde elementen aan het roestvast staal toegevoegd, zodat toepassingen in de voedingsmiddelen- en/of medische industrie ook mogelijk zijn. Indien men een structuurfoto (Figuur 1) bekijkt is duidelijk te zien dat de korrelgrenzen van de matrix doorlopen in de gekolsteriseerde laag. Er worden geen chroomcarbiden, nitriden of andere precipitaten gevormd. Een ander bijkomend voordeel is dat producten en componenten niet meer nabewerkt hoeven te worden en daarmee weer kosten bespaard kunnen worden.

Tijdens het Kolsteriseren® worden koolstofatomen interstitieel opgelost in de austenitische

matrix. Hierdoor ontstaan hoge drukspanningen in de gekolsteriseerde oppervlaktelaag die naast een verbeterde slijt- en vreetbestendigheid een positief effect hebben op de vermoeiingssterkte. Ook de weerstand tegen het verschijnsel cavitatie-erosie in onder andere sproeiers, orifice-plates, pompen en afsluiters zal beduidend beter zijn.

Hardheidverloop

Het proces garandeert een uniforme en integrale warmtebehandeling van de oppervlakte, ongeacht de contouren en complexiteit van het product. De warmtebehandeling is gelijk op alle oppervlakten – op randen, hoeken, scherpe snijkanten, in kanalen, gaten en holtes.

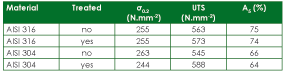

Figuur 2 laat een indicatief hardheidsprofiel van behandeld AISI 316L en een duplex SS zien. Er zijn 3 standaard behandelingen: Kolsteriseren® 22, Kolsteriseren® 33 en Kolsteriseren® duplex. De oppervlaktehardheid varieert, afhankelijk van het materiaalsoort en de kwaliteit, tussen 900 en 1200 HV0,05. Een geleidelijke vermindering van de hardheid van de oppervlakte tot aan de onveranderde kern sluit het risico van delaminatie uit.

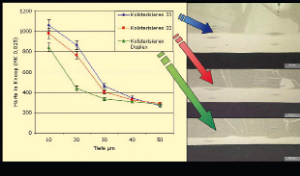

Table 1. Results of tensile tests. ?0.2 is the 0.2 % yield stress, UTS the ultimate tensile stress and A5 the elongation.

Mechanische eigenschappen

De invloed op de mechanische eigenschappen is uitsluitend afkomstig van de oppervlaktelaag, omdat de onderliggende matrix door het proces niet wordt beïnvloed. Een significant verschil wordt zichtbaar als het proces wordt uitgevoerd op dunne folies, waarbij de gekolsteriseerde laag dan in een groot deel van de doorsnede aanwezig is. Zowel de treksterkte, stijfheid en elasticiteit zijn behoorlijk verbeterd. Wanneer de onderdelen groter worden is het effect van deze laag op die eigenschappen verwaarloosbaar. Tabel 1 geeft de resultaten weer van de trekproeven die uitgevoerd zijn op folies van AISI 316 met een dikte van 128 micron.

Corrosiebestendigheid

Conventionele diffusieprocessen zoals carboneren of nitreren geven als bijkomend verschijnsel de vorming van chroomcarbides of chroomnitrides. Het chroomgehalte op de korrelgrenzen wordt hierdoor lokaal te laag, waardoor de corrosiebestendigheid niet meer gegarandeerd is; inter-kristallijnen corrosie kan dan ontstaan. Kolsteriseren® daarentegen is een laag temperatuur diffusie proces en daardoor wordt de vorming van chroomcarbides vermeden en blijft de corrosiebestendigheid stabiel. De corrosiebestendigheid wordt over het algemeen beter indien er molybdeen aan de legering wordt toegevoegd.

Speciaal in een chloriderijke omgeving zal Kolsteriseren® helpen te garanderen dat invreten en spanningscorrosie gereduceerd wordt. Hierbij moet opgemerkt worden dat de aanwezigheid van delta-ferriet en deformatie martensiet in bijvoorbeeld een AISI 304 een verlaging van de corrosiebestendigheid van een behandeld onderdeel kan veroorzaken.

Tabel 2 laat zien het resultaat zien van potentiedynamische testen uitgevoerd in 1N H2SO4 + 1N NaCl.

Table 2. Pitting potential of untreated and treated material

Figuur 2

Critical Pitting Temperature (CPT) en ASTM G48

De invloed van Kolsteriseren® op de kritische pitting temperatuur, CPT, van austenitisch RVS, duplex RVS en nikkelbasis legeringen is vastgelegd door middel van een onderzoek conform ASTM G48. Verschillende algemeen gebruikte en geaccepteerde industriële specificaties zijn vergeleken in deze test, zoals Shell ES247 & TWI 5632, Norsok M-630 en ASTM A923. Kolsteriseren® verbetert de CPT bij AISI 316L en 22% Duplex. De lichte verlaging van de CPT bij 25% Duplex is nog steeds binnen de eisen van de industriële specificaties.

Spanningscorrosie

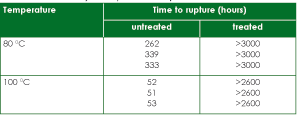

De weerstand tegen spanningscorrosie is beproefd met een zogenaamde time-to-rupture test (tabel 3). Het testmilieu is een 34% MgCl2 bij diverse temperaturen. De verbetering van de weerstand tegen spanningscorrosie wordt gedeeltelijk verklaard door de hogere drukspanning in de gekolsteriseerde laag.

Table 3. Time-to-rupture of AISI 316 specimens

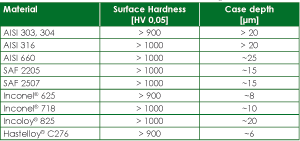

Table 4. Treatable materials with their Kolsterising® characteristics*

* No rights can be deducted from the above mentioned values and are strongly dependent on material quality

Toepassingen

In de praktijk wordt het Kolsteriseren® op een breed scala van componenten toegepast in onder andere de voedingsmiddelen, dranken-, automobiel-, textiel-, (petro)chemische, farmaceutische- en nucleaire industrie alsmede in de medische wereld (zowel gereedschappen als implantaten).

Kolsteriseren® is bij uitstek geschikt voor austenitisch roestvast stalen componenten die onderhevig zijn aan slijtage en/of corrosie en die tegelijkertijd moeten voldoen aan strenge eisen ten aanzien van de maat- en vormstabiliteit. Een nadeel van deze austenitische materialen is dat zij een lage basishardheid bezitten, waardoor de weerstand tegen zware mechanische slijtage (bijvoorbeeld puntbelastingen) door het Kolsteriseren® niet of nauwelijks verbeterd wordt. In zulke gevallen is het beter om materialen te kiezen met een hogere basishardheid. Voorbeelden hiervan zijn duplex roestvast staal (1.4462) of precipitatiehardend roestvast staal (AISI 660). Tabel 4 geeft een grof overzicht van verschillende materialen en te bereiken waarden.

Enkele voorbeelden van gekolsteriseerde producten in de wereld van pompen zijn rotoren en pomphuizen van verdringerpompen, onderdelen voor lobbenpompen, waaiers voor centrifugaalpompen, plunjers en cilinders voor doseerpompen, onderdelen voor

tandradpompen en slijtbussen voor pompas-afdichtingen.

Voorbeelden van componenten toegepast op het vlak van afsluiters, kleppen en kranen zijn kogels en zittingen voor kogelafsluiters, orificers, naalden voor naaldafsluiters, spindels, spindelgeleidingen, tandheugels, sproeiers en nozzles.

Voor meer informatie: www.bodycote.com/nl/