Chromin Maastricht IJzersterk in diffusietechnieken en materiaalonderzoek

Om slijtage- en corrosieproblemen te lijf te gaan heeft Chromin Maastricht een aantal behandelingstechnieken in huis waardoor de metalen slijtvast en corrosiebestendig worden. Zacht- en hardinchromeren, harden van RVS, vanaderen, boreren, aluminiseren en harden/gloeien, al deze technieken behoren bij Chromin tot de mogelijkheden.

Wim de Grood

Chromin Maastricht was voor haar oprichting in 1977 een afdeling onder de naam Interchroom van de Maastrichtse Machinefabriek. In 1976 ging deze fabriek failliet, maar de heren Castermans senior en Middelhuis hebben de afdeling voortgezet onder de naam Chromin Maastricht BV. Castermans junior met de voornaam Remi zwaait sinds 1 januari 2015 de scepter over het door de jaren heen qua activiteiten en oppervlakte flink gegroeide bedrijf. Castermans senior is nog bijna dagelijks in het bedrijf te vinden waar hij een klankbord vormt, maar zich ook bezighoudt met de (zoveelste) uitbreiding van het bedrijf.

PSB-staal

In de allereerste aanvang hield Chromin zich bezig met het (zacht)inchromeren van gasbranders. Remi Castermans daarover: “Met de opkomst van het aardgas had men gasbranders nodig met heel veel kleine gaatjes waar het gas uitstroomde. Het materiaal moest ook hittebestendig zijn. Men kwam toen al snel op roestvaststaal. Groot nadeel in die tijd was dat het zeer moeilijk te bewerken was. Heel veel kleine gaatjes ponsen en branders die constant aan temperatuurschommelingen bloot staan met gevolg dat er veel nippelbreuk was bij aanmaak en de branders gingen na verloop van tijd scheuren. Bovendien was het materiaal duur in aanschaf. Toen is mijn vader platen gaan maken van goedkoop materiaal. In de volksmond werd dit pisbakkenstaal (PSB-staal) genoemd. Dat is het goedkoopste van het goedkoopste materiaal waar helemaal niks in zit. Vervolgens zijn ze dit staal gaan inchromeren, waarbij de onderdelen in een ovencontainer gaan waar chroomhoudend poeder bij gedaan wordt. Hierdoor ga je het materiaal aan de buitenkant verrijken met chroom. Zo krijg je een oppervlak met een hoogwaardige kwaliteit. Een staal met 35% chroom aan de oppervlakte dat bovendien veel beter bestand is tegen wisselende temperaturen. Vroeger werd hier onder normale omstandigheden een levenslange garantie voor afgegeven. Voordeel hiervan is, dat het goedkoop te produceren is. Omdat we inchromeren, dat wil zeggen dat we het chroom in de oppervlakte brengen door middel van diffusie, heb je nog de mogelijkheid de plaat in de vorm van de brander te persen. Je geeft het goedkope materiaal zo de eigenschappen van een hoogwaardig materiaal. Zo is het bedrijf eigenlijk ontstaan”.

Uniek proces

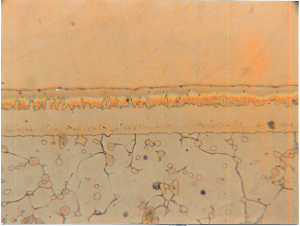

Naast het zachtinchromen van het S235 werd ook op bescheiden niveau hardinchromen toegepast. Hetzelfde proces maar dan moet het basismateriaal minimaal 0.2% koolstof hebben. Toen kwam RVS. Castermans: “RVS heeft koolstof nodig om ons proces te kunnen doen. Maar in RVS zit geen koolstof. Vanaf 1980 zijn we dat gaan inbrengen. Dat doen we in vloeistoffen. Als dat gebeurd is kunnen we de chroom diffunderen. De onderdelen gaan in een container met chroomhoudende poeder en met een temperatuur van tussen de 800˚ en 900˚ komt het proces op gang. Die chroomelementen willen zich dan graag met die koolstof verbinden. Samen vormen zij dan carbiden en die hebben als eigenschap een zeer hoge hardheid. En dat is meteen het unieke aan ons proces. Normaal kun je niet veel met RVS wat oppervlaktebehandeling betreft.

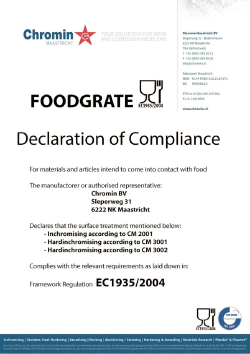

Wij bereiken zo een hardheid van ± 2000 Vickers. Andere methodes zitten vaak rond de 1000 Vickers. Wij zijn dus de overtreffende trap in de behandeling van RVS. En omdat wij diffusietechniek toepassen mogen onze lagen in contact komen met voeding en mogen wij sinds kort een voedingscertificaat afgeven. Daarbij is de chroomkarbide heel goed temperatuurbestendig en heeft een zeer lage wrijvingscoëfficiënt.”

Voedingsmiddelenindustrie

In de voedingsmiddelenindustrie wordt veel gebruik gemaakt van machines met onderdelen van RVS. Maar RVS sec kan en mag niet gebruikt worden. Het materiaal is zacht en onbewerkt levert dat al heel snel slijtage op. En dat bevordert de levensduur van de machines niet. Gebruikers willen zo min mogelijk, liefst helemaal geen onderhoud meer. “En dan komt Chromin in beeld”, zegt Remi Castermans. “Dankzij de voedingsindustrie zijn wij de crisis goed doorgekomen, want iedereen moet toch blijven eten en drinken.” Bij velen leeft het idee, dat je RVS niet kunt harden. Maar Chromin bewijst het tegendeel. Castermans hierover: “In Amerika moet je een ’FDA-approval’ hebben, wil je RVS onderdelen in de voedingsmiddelenindustrie mogen gebruiken. Wij hebben ook uitgezocht of dat voor ons haalbaar was. Maar het is daar een enorme organisatie en bovendien kost het tonnen om die goedkeuring te verkrijgen. Dat is voor een organisatie als de onze niet te doen. Dus moesten we op zoek naar een alternatief. Zeker de grote bedrijven willen graag een stuk papier als bewijs. In 1995 speelde dit ook al. Een Duitse organisatie heeft toen uitgezocht of ingechromeerde RVS-onderdelen toegepast konden worden in de voedingsmiddelenindustrie. Dat kon toen. Chromin hanteerde die normen. Sinds 2013 bestaat er Europese regelgeving op dit gebied. Al onze lagen voldoen nu aan de regelgeving EG1935/2004-2013. Daarom hebben wij de zogenaamde Foodgrate gekregen. Wij zijn een van de eersten die dat met succes op RVS toepassen. Nu kunnen we ook grotere bedrijven benaderen die er eerst aan twijfelden of onze producten wel veilig gebruikt konden worden, en overtuigen dat alles conform en daardoor voedselveilig is. Ieder onderdeel leveren wij af met het certificaat. Maar voor alle duidelijkheid, het certificaat geldt alleen voor de lagen die Chromin heeft aangebracht op het basismateriaal.

Automotive

De voedingsmiddelenindustrie is niet de enige sector waar Chromin actief in is. Zo vinden de ingechromeerde of anderszins bewerkte producten hun weg naar onder meer de petrochemische industrie, de scheepsbouw, de lucht- en ruimtevaartindustrie, maar ook naar de farmaceutische industrie. Nieuwe tak van sport is de wereld van de automotive. Remi Castermans licht toe: “Dat is een hele aparte wereld met typisch de eigen problemen. Turbomotoren worden steeds warmer. De tot nu toe gebruikte materialen zijn niet meer bestand tegen deze warmte. De uitlaatgassen worden gebruikt om extra vermogen te verkrijgen. Vroeger gebeurde dat op 400˚, maar nu is dat opgeschroefd naar 800˚. Er zijn maar heel weinig oppervlaktebehandelingen die daar tegen kunnen. Die van ons kan dat wel, die kan tot 850˚ hebben. Zo zijn we dus ook in de auto-industrie gerold. Dat was begin 2014 en wij zijn nog steeds de enige die tot zo’n hoge temperatuur kunnen gaan. Tot voor kort gebruikte zij de gebruikelijke materialen, maar die haalden die waarden niet. Zo zijn ze bij ons terechtgekomen en zitten ze nog steeds bij Chromin.”

Kostenbesparing

Het basisprincipe van alle oppervlaktebehandelingen bij Chromin is overal gelijk. Remi Castermans: “We passen bij alles de diffusietechniek toe. Maar de ingrediënten verschillen per soort behandeling. Dat geldt ook voor de poeders. Je hebt chroompoeder, vanadiumpoeder, maar ook aluminiumpoeder. De lagen brengen we allemaal op dezelfde manier aan, namelijk door middel van diffusie, het indringen. Met als voordeel, dat je het als het ware ‘inbakt’ in het oppervlakte, waardoor je het onderdeel bijvoorbeeld gewoon kan buigen zonder scheuren zoals bij lagen die op het materiaal zijn aangebracht.”

De behandelingen vinden plaats om slijtage zoveel mogelijk te voorkomen. Vooral bij grote industrieën kost een stop in de productie veel geld. Als je je onderdelen behandeld hebt, heb je veel minder of zelfs helemaal geen stops meer. Dat levert uiteindelijk altijd winst op. Vooral in de voedingsindustrie is het onderhoud teruggebracht van één keer in de maand naar eens per half jaar. En dat scheelt geld!

Materiaalonderzoek

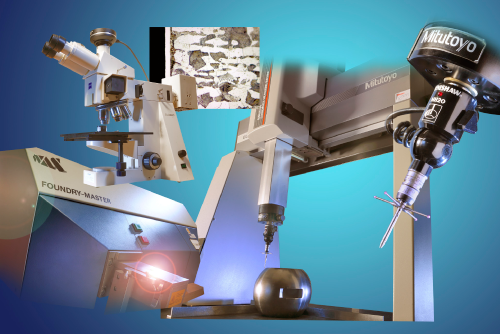

Chromin heeft de beschikking over een compleet laboratorium voor materiaal onderzoek. Castermans spreekt hier met gepaste trots over: “We zijn begonnen met één microscoop. Maar in de loop der tijd is het alleen maar gegroeid. Als een klant met een probleem of een vraag kwam, moesten we het onderzoek naar het antwoord buiten de deur neerleggen, omdat wij niet beschikten over de juiste apparatuur. Dat gebeurde veelal bij de Technische Universiteit in Delft en TNO. Dat waren dure onderzoeken. Toen rees de vraag of wij dat niet beter zelf konden doen. Sommige kwesties kun je gemakkelijk zelf oplossen. Zoals de vraag, zit er koolstof in het materiaal, want als we RVS willen hardinchromeren, hebben we koolstof nodig. Er kwamen ook klanten met de vraag of we een bepaald materiaal waarvan de klant niet wist wat het was, konden behandelen. Ook dat moesten we dan uitbesteden. We hebben toen besloten om dat apparaat zelf te kopen, al was het maar om er zeker van te zijn dat het materiaal ook was wat de klant zei en wij op basis hiervan ook de juiste behandeling konden geven. Deze materiaaltesten voeren we nu ook voor derden uit. Een ander probleem is de maatvoering. Alle materialen kunnen tijdens de behandeling vervormen. In de loop der jaren hebben wij een enorme expertise opgebouwd op dit soort reacties welke we vervolgens hebben vastgelegd. Nu hebben wij een speciaal meetapparaat in huis, waarmee we alles vooraf meten en daarvan een rapportage maken. Zo beschikken wij ook over speciale software met betrekking tot materialen. Daarin zit alles over wat voor behandelingen we met het materiaal kunnen toepassen. We kunnen verder ook schade-onderzoek doen zoals corrosie, breuk en scheurvorming. Zo hoeven we niets meer uit te besteden en kunnen we dit allemaal in eigen huis doen, ook voor derden.”

Duurzaam en groen

Remi Castermans zegt nadrukkelijk dat Chromin geen chemisch bedrijf is: “Er ontstaat een chemisch proces door de hoge temperatuur in de ovencontainer. Je krijgt chroomgas en die wil heel graag met de koolstof een verbinding aangaan. Vaak denkt men bij chemisch aan vloeistoffen en dan kom je uit bij verchromen. En dat gebeurt in chemische baden waarbij lagen op het materiaal worden aangebracht. Dat geeft een zekere mate van harding maar hechting kan een probleem zijn. In tegenstelling tot de behandeling bij ons waar de harding ín het materiaal ontstaat. ‘Chroom in’ zogezegd, waarmee tegelijk ook de bedrijfsnaam Chromin is verklaard……”

Chromin hoeft niet aan hele zware milieu eisen te voldoen omdat er met milieuvriendelijke vaste stoffen gewerkt wordt. “We hebben ook geen afval, want we hergebruiken steeds de poeders. We zijn dus een heel schoon bedrijf. En sinds vorig jaar staan er op het dak van het kantoor zonnepanelen en liggen er op het dak van de hallen witte dakplaten waardoor het er in de zomer minder warm is en we dus minder hoeven te koelen. We willen uitstralen dat we geen chemisch bedrijf zijn, maar duurzaam en groen.” Chromin voldoet aan de milieu eisen van ISO-14001. Wat kwaliteit betreft, Chromin is sinds 1996 ISO gecertificeerd en momenteel voldoet het aan de eisen van ISO 9001 versie 2008.

Heden en toekomst

Bij de oprichting 38 jaar geleden gestart met twee mensen, werken er nu 22 personen bij Chromin. Met name door de komst van het marktsegment automotive zijn er de afgelopen tijd vijf nieuwe medewerkers bijgekomen. Ook is de omzet door dit marktsegment substantieel gestegen. Toch loopt Remi Castermans niet te hard van stapel: “We beseffen, dat die sector morgen weer weg kan zijn. Als zij morgen nieuwe technieken ontdekken die nog beter en vooral goedkoper zijn dan stoppen ze ermee. We zien het ook als extra en de investeringen die we ervoor doen, zijn uiteraard om hun nu daarmee te bedienen, maar kunnen we straks ook gebruiken voor andere doeleinden. Dan gaan de oudere machines de deur uit en gaan we verder met de nieuwe. Datzelfde geldt ook voor de nieuw te bouwen hal voor de automotive. Die gebruiken we bij het eventuele wegvallen daarvan voor onszelf.”

De automotive markt lijkt onzeker. Dat rechtvaardigt de vraag waar Chromin over vijf jaar staat. Het antwoord van Remi Castermans: “Mijn doel is om het gestaag te laten groeien en niet explosief. In het verleden hebben grote collega bedrijven wel eens gevraagd om Chromin over te nemen. Mijn vader is daar nooit op ingegaan omdat hij van mening was dat wat we nu bereikt hebben met een geweldig team mensen, die al vele jaren trouw in dienst zijn, als specialisme in Maastricht behouden moest blijven. Daarom was het ook ideaal dat ik als zijn zoon hier nu ingestapt ben, waarmee de toekomst gewaarborgd wordt. En dat is precies de bedoeling. Beheersbaar houden maar wel groter worden, dat is mijn credo.”

Voor alle oppervlaktebehandelingen en de daaraan gekoppelde specificaties van Chromin Maastricht BV zie www.chromin.nl