Ontwikkelingen en ervaringen m.b.t. duplex roestvast staal in de chemische industrie

Indien staal gelegeerd wordt met chroom, een ferriet vormer, om de corrosievastheid te verbeteren resulteert dit in een material met een bcc kristal rooster. De oplosbaarheid van interstitiëel opgeloste elementen zoals koolstof en stikstof in een bcc rooster is bijzonder gering. Een geringe heat input kan reeds het ontstaan van precipitaten (zoals chroom carbides) veroorzaken welke de corrosieresistentie ongunstig beinvloeden. In aanwezigheid van ca 18% chroom en ca. 10% nickel ontstaat een volledige austeniet structuur met een fcc kristal rooster. Austenitische materialen hebben een beduidend geringere neiging tot het uitscheiden van precipitaten zoals carbides en nitrides maar hebben het nadeel van geringere sterkte en gevoeligheid voor chloride spanningscorrosie.

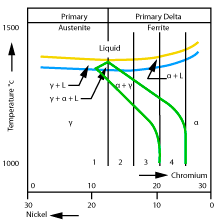

Figuur 1: Schematisch pseudo-binair fasediagram voor 70% Fe met de kristalstructuren van Fe-Cr-Ni legeringen (Lippold en Savage).

Het is duidelijk dat de wens bestond om de goede eigenschappen van austenitische materialen te combineren met de goede eigenschappen van ferritische materialen. Vlak na de tweede wereld oorlog slaagde men er in om een materiaal te fabriceren met een ferriet-austeniet (duplex) structuur door staal te legeren met een uitgebalanceerde hoeveelheid austeniet- en ferrietvormers. In het schematische pseudo-binaire fase diagram voor Cr en Ni (met 70% Fe) zoals getoond in Figuur 1 is zichtbaar dat zowel ferriet als austeniet stabiel zijn in het gebied van 20 to 25% Cr and 5 to 10% Ni. Bij hoge temperatuur zijn duplex rvs types ferritisch. De partiële transformatie naar austeniet treedt op gedurende afkoeling in het temperatuurgebied van 1200 tot 800 °C. De microstructuur bestaat uit een ferriet matrix met austeniet eilanden zoals getoond in Foto 1.

Foto 1: Microstructuur van duplex rvs na etsing met KOH.

Types duplex roestvast staal

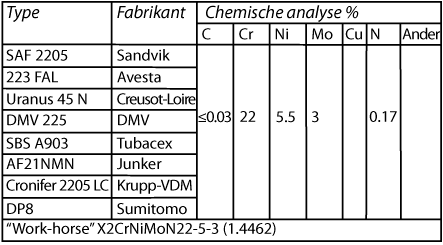

De eerste generatie duplex rvs types zoals weergegeven in Tabel 1 toonde een goede corrosieresistentie mits goed warmtebehandeld. Na het lassen ging deze goede corrosieresistentie evenwel verloren. Derhalve vonden deze types slechts beperkte toepassing. Een doorbraak in de ontwikkeling van duplex rvs ontstond in de 70-er jaren van de vorige eeuw door toevoeging van stikstof als legeringselement. In deze tweede generatie duplex rvs met 0,15 tot 0.25% N werd een betere austeniet reformatie verkregen bij het lassen en een verkleining van het verschil in chroomgehalte tussen ferriet en austenietfase.

Tabel 1: Eerste generatie duplex rvs types

Tabel 2: Tweede generatie 22% Cr duplex rvs.

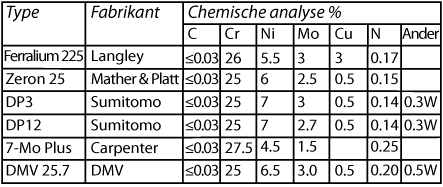

Warmtebehandeling na het lassen kon achterwege blijven. De ontwikkeling van de tweede generatie duplex rvs types resulteerde in 22% Cr alsook 25% Cr types. Enkele voorbeelden van deze duplex types staan vermeld in Tabel 2 en Tabel 3. Voor een verdere verbetering van de corrosieresistentie werd door diverse fabrikanten een derde generatie duplex rvs types ontwikkeld. Deze zogenaamde super-duplexen (met enkele voorbeelden vermeld in Tabel 4) bezitten een PREN getal (Pitting Resistance Equivalent Number) hoger dan 40. PREN= Cr + 3.3(Mo + 0.5W) + 16N > 40.

Tabel 3: Tweede generatie 25% Cr duplex rvs.

Tabel 4: Derde generatie superduplex rvs PREN= Cr + 3.3(Mo + 0.5W) + 16N > 40.

Voor specifieke toepassingen werden speciale duplex rvs types ontwikkeld. Enkele bekende types staan vermeld in Tabel 5. Ook werd een goedkopere versie van duplex rvs types ontwikkeld, de zogenaamde” lean” duplexen zoals bijvoorbeeld LDX 2101 in Tabel 5.

Tabel 5: Speciale types duplex rvs voor specifieke toepassing. Safurex® is trade mark van Sandvik.

Toepassingen van duplex roestvaste staalsoorten

Inmiddels hebben duplex rvs soorten een breed toepassingsgebied gevonden in de (petro-) chemische industrie. Vaak worden duplexen toegepast in media waar de austenitische materialen zoals bijv. AISI 304(L) en 316(L) gevoelig zijn voor spanningscorrosie. In tal van omstandigheden blijken de duplexen een goed alternatief te zijn voor aanmerkelijk duurdere materialen zoals titaan en hoog-nikkel legeringen. Bij DSM en Stamicarbon worden duplexen (HVD1) reeds toegepast sinds midden jaren zestig van de vorige eeuw als niet-gelaste delen van pompen en afsluiters in ammonium carbamaat milieu in de hogedruk sectie van ureum fabrieken. Eind jaren zestig werd een trommel van een Reineveld centrifuge uit AISI 316 vervangen door een centrifuge vervaardigd uit Uranus 50. Dit naar aanleiding van ernstige SCC verschijnselen in de 316 trommel. Grootschalige toepassing van de tweede generatie duplexen begon plaats te vinden in het begin van de jaren tachtig. Momenteel worden in tal van fabrieks installaties van DSM (OCI en SABIC) in een zeer uiteenlopend scala van agressieve media duplex rvs soorten met succes toegepast.

• Pompen, leidingwerk (met appendages), warmtewisselaars, scrubbers, opslag tanks, cyclonen uit X2CrNiMoN22-5-3 in zuurstofvrije ammonium carbamaat milieu bij temperaturen tot ca. 150 °C waar voorheen titaan en hoog-nikkel legeringen werden toegepast.

• Leidingen uit X2CrNiMoN22-5-3 in benzoezuur milieu bij temperaturen van 240 – 260 °C waar voordien hoog-nikkel legeringen werden toegepast.

• Pompen uit GX6CrNiMoCuN25-6-3 in technisch fosforzuur.

• Warmtewisselaars, opslag tanks, destillatie kolommen, leidingen en centrifuges inmedia welke chloridehoudend zijn. Hier zijn zowel 22% Cr alsook 25% Cr duplex rvs types toegepast.

• MVC strippers in PVC plants met chloridehoudende vinylchloride slurries. Ook hier zijn zowel 22 Cr alsook 25% Cr duplexen toegepast.

• Reactoren en warmtewisselaars (X2CrNiMoN22-5-3) met natronloog oplossingen tot temperaturen van 180 °C.

• Granulator drum (X2CrNiMoN22-5-3) voor calcium ammonium nitraat en NPK meststoffen.

• In Stamicarbon ureum fabrieken werden diverse HP carbamaat condensers en HP scrubbers sinds begin jaren 90 vervaardigd uit X2CrNiMoN22-5-3.

• Sinds 1999 werden reeds ca 200 hogedruk apparaten (reactoren, strippers, scrubbers, carbamaatcondensors) in Stamicarbon urea plants vervaardigd uit Safurex®. Inmiddels zijn de hogedruk secties van ca 20 Stamicarbon ureum fabrieken compleet (apparaten, leidingen met appendages) uitgevoerd in Safurex®.

Genoemde lijst van toepassingen wekt de indruk dat duplex rvs de oplossing is voor alle corrosieproblemen. Evenwel, niets is minder waar. In het algemeen kan gesteld worden dat de ervaringen voor het overgrote deel positief zijn. In enkele gevallen werden we geconfronteerd met een teleurstellende corrosieresistentie. Toepassing van duplex rvs als constructiemateriaal voor de monovinyl-chloride (MVC) strippers in PVC fabrieken resulteerde in initiatie van SCC binnen enkele jaren bedrijfstijd zoals getoond in Foto 2.

Foto 2: Chloride SCC in X2CrNiMoN22-5-3 MVC stripper van PVC fabriek

Hoogstwaarschijnlijk is in dit geval de korte incubatietijd in onderhavige chloride houdende PVC slurry (50 ppm chloride, pH ca 3; temperatuur ca. 115 °C) mede toe te schrijven aan de aanwezige “heat tints” ontstaan tijdens het lassen. Hoewel vermeld in de specificatie werden deze “heat tints” niet verwijderd. In Foto 3 is zichtbaar dat de scheurvorming met name verloopt via de austeniet eilanden.

Foto 3: SCC in austenietfase van duplex rvs X2CrNiMoN22-5-3; etsing LBI

Gebleken is dat duplex rvs soorten met name bij lage pH waardes (pH , ca 3) een zekere gevoeligheid voor chloride SCC vertonen. Deze ervaring is o.a. opgedaan in MVC strippers in PVC plants en werd bevestigd via spannings corrosie experimenten d.m.v. Constant Extension Rate Testing (CERT). Een bijzonder desastreuze ervaring werd opgedaan met een toepassing van duplex rvs als constructiemateriaal voor een leiding van koolwarmtewisselaars naar een hydrolyse reactor. In deze leiding vindt een omzetting plaats van hydroxylamine-disulfonzure ammoniak (hadsa) naar hydroxyl-amine-monosulfonzure ammoniak (hamsa). Na expositie van tal van duplex test coupons gedurende ruim 4 jaar werd op basis van de uitstekende resultaten hiervan besloten de bestaande polypropyleen leiding te vervangen in duplex X2CrNiMoN22-5-3. Binnen 3 dagen bedrijfstijd trad lekkage op a.g.v. desastreuze corrosie zoals getoond in Foto 4.

Foto 4: Catastrofale corrosie in X2CrNiMoN22-5-3 (Ø 114.3 x 6.02 mm) hadsa pijpleiding.

Waarschijnlijk moet deze desastreuze aantasting worden toegeschreven aan de vorming van zwavelzuur als bijprodukt bij de omzetting van hadsa naar hamsa a.g.v. de katalytische invloed van metaal ionen. Tijdens de expositie van de duplex proefplaten met relatief klein oppervlak bleef deze katalytische vorming van zwavelzuur kennelijk achterwege. Naast beperkingen m.b.t. corrosieresistentie in sommige toepassingen zijn er ook restricties m.b.t. toepassingen bij lage alsook hoge temperaturen. In het algemeen kan worden gestelddat toepassing van duplex rvs beperkt is tot het temperatuurgebied van ca -20 °C tot ca 260°C vanwege uitscheidingen van precipitaten in specifieke temperatuurgebieden zoals aangegeven in Figuur 2. Voor elk specifiek geval buiten dit temperatuur gebied moet worden beoordeeld of toepassing acceptabel is.

Figuur 2: Temperatuur versus tijd diagram voor schadelijke uitscheidingen in duplex rvs.

Ervaring met selectieve aantasting van duplex roestvast staal

Als constructiematerialen voor o.a. condensors waarin zuurstofvrije gasstromen met NH3, CO2 en H2O bij temperaturen tot 150 °C worden gecondenseerd werden titaan en hoognikkellegeringen toegepast. Bij condensatie van genoemde gassamenstelling wordt het agressieve ammonium carbamaat gevormd. Bij onderhavige hoge temperaturen gedraagt zich ammonium carbamaat als een sterk zuur (BrØnsted zuur) waarbij het NH4+ ion de proton donor is, identiek aan het hydronium (H3O+) ion in bijvoorbeeld zwavelzuur. Titaan heeft in deze condities slechts een beperkte levensduur van ca 6 jaar door overall aantasting en verbrossing door titaanhydride vorming. Ook de levensduur van hoog-nikkel legeringen was beperkt to 6 a 8 jaar met name vanwege corrosie in de heat affected zones. In 1983 moest een titaan condensor worden vervangen. Naast toepassing van hoog-nikkellegering werd ook duplex rvs overwogen. In betreffende condensor werden gedurende diverse jaren duplex rvs test coupons geëxposeerd. Na een expositieduur van ca een jaar werd een selectieve aantasting van de austenietfase geconstateerd van ca 0.1mm tot 0.2 mm diepte zoals getoond in Foto 5.

Foto 5: Selectieve aantasting van de austenietfase van duplex rvs proefplaat (X4CrNiMoCuN25-5-3); etsing 40% NaOH, electrolytisch, 10 sec.

Mede ook vanwege het enorme prijsverschil met een hoog-nikkellegering werd besloten de nieuwe condensor te vervaardigen uit een duplex rvs van het type X2CrNiMoN25-6-2. Direct na installatie van de duplex warmtewisselaar werd in de condensaat afvoer een bijzonder hoog ijzer gehalte gemeten welk afkomstig moest zijn van de duplex pijpen uit de condensor. Een berekening toonde aan dat de corrosiesnelheid wel enkele mm’s per jaar moest bedragen. De opluchting was groot toen na 3 dagen het ijzergehalte plotseling weer daalde naar zeer lage waardes; kennelijk als gevolg van een passivering van het duplex rvs. Onderzoek aan een getrokken pijp uit de condensor toonde aan dat een selectieve aantasting van de austenietfase was opgetreden tot een diepte van 0.2 tot 0.3 mm. Kennelijk is de corrosie opgetreden gedurende de eerste drie dagen van bedrijf en is vervolgens gestopt. Dit fenomeen schrijven we toe aan een passivering van austeniet a.g.v anodische bescherming zodra de oppervlakte verhouding van de passieve ferrietfase t.o.v. het actieve austeniet groot genoeg is om de austeniet fase anodisch te polariseren tot ook de austenietfase zich in het passieve gebied van de polarisatiecurve bevindt.1) Uiteindelijk is de duplex warmtewisselaar 14 jaar in bedrijf geweest zonder problemen. Enige tijd voor het in bedrijf nemen van de duplex condensor werden onder de bodem pijpenplaat van de verticale condensor geperforeerde duplex rvs platen (X2CrNiMoN25-6-2) met pall ringen geïnstalleerd als impingement plaat. Na ca. twee jaar bedrijfstijd bleken de platen geheel te zijn verbrost a.g.v. interkristallijne en selectieve corrosie door vrijwel de gehele wanddikte van het plaatmateriaal; zie Foto 6 en 7. Kennelijk is de corrosie in dit geval niet gestopt na enkele dagen bedrijfstijd. Microscopisch onderzoek toonde aan dat hier sprake was van een inferieure materiaal kwaliteit waarbij het austenietgehalte met 60 to 70% te hoog was en er meer sprake was van een austeniet matrix i.p.v. een ferriet matrix.

Foto 6: Verbrost duplex rvs plaatmateriaal a.g.v. corrosie

Foto 7: Selectieve en interkristallijne corrosie in duplex rvs plaatmateriaal

Deze ervaring heeft duidelijk gemaakt dat strenge kwaliteitseisen moesten worden opgesteld welke in een specificatie werden geformuleerd. Op basis van deze specificatie werden nadien vele apparaten met succes toegepast in onderhavige corrosieve proces omstandigheden.

Ontwikkeling van een hyperduplex rvs voor specifieke toepassing in (nagenoeg) zuurstofvrij ammonium carbamaat milieu van Stamicarbon ureum fabrieken

De goede ervaringen (alsook de leereffecten uit slechte ervaringen) met duplex rvs in zuurstofvrij ammonium carbamaat milieu tot temperaturen van ca 150 °C deed de wens ontstaan om een nieuw type duplex r.vs te ontwikkelen voor toepassing in de hogedruk sectie van Stamicarbon ureum fabrieken met temperaturen tot ruim 200 °C (en drukken van ca 140 bar). Hiervoor werd samenwerking gezocht met Sandvik. Uitgangspunt was om een duplex rvs te ontwikkelen met een zo hoog mogelijk Cr-gehalte en een zo laag mogelijk Ni-gehalte maar met een homogene ferriet-austeniet structuur. De micro structuur dient te bestaan uit een ferriet matrix (40-60%) met daarin austeniet eilanden welke volledig worden omsloten door ferriet. Het material zou moeten voldoen aan het volgende verwachtingspatroon:

• Goede corrosieresistentie in (nagenoeg) zuurstofvrij carbamaatmilieu.

• Minimaal dezelfde corrosieresistentie in zuurstof houdende carbamaat als X2CrNiMoN25-22-2.

• Goede resistentie tegen spanningscorrosie.

• Superieure mechanische eigenschappen t.o.v. de gangbare austenitische materialen.

• Goede stabiliteit van de microstructuur.

• Goede lasbaarheid.

Uit het volgende historische overzicht blijkt dat een lange weg is te gaan voordat het zover is dat een hogedruk apparaat wordt gebouwd voor toepassing in onderhavige kritische en bijzonder corrosieve omstandigheden.

• 1992: Contact Stamicarbon en Sandvik omtrent samenwerking.

• 1993: Selectie van chemische samenstelling op basis van trials en productie van 170 kg ingots (HF melted) voor vervaardiging van (naadloze) pijp en staf.

• 1994: Warmtewisselaar pijp getest. AOD productie heat (70 ton) vervaardigd.

• 1996: Markt introductie tijdens Stamicarbon Urea Symposium.

• 1997: HP Scrubber pijpenbundel uit Safurex® geïnstalleerd in DSM ureum fabriek.

• 1998: 3 Warmtewisselaar pijpen (Safurex®) geïnstalleerd in (nieuwe) DSM stripper met X2CrNiMoN25-22-2 pijpen.

• 1999: Safurex® HPCC geïnstalleerd bij Police (Polen) en El-Delta (Egypte).

• 2003-2006: Safurex® stripper geïnstalleerd bij Agrium Profertil (Argentinie).

Tot ultimo 2011 zijn ca 200 hogedruk apparaten operationeel in Stamicarbon ureum fabrieken en ca 20 plants waarbij de hogedruk synthese sectie compleet is uitgevoerd in Safurex®. Alle product vormen zijn momenteel verkrijgbaar in Safurex®: pijpen voor warmtewisselaars, plaat, staf, HP- fittings, HP-flenzen, HP-afsluiters, las toevoegmateriaal. Foto’s 8 en 9 tonen de typische microstructuur van Safurex® in respectievelijk dwars doorsnede en langs doorsnede van pijpmateriaal.

Foto 8: Microstructuur van Safurex® pijpmateriaal in dwarsdoorsnede; etsing KOH

Foto 9: Microstructuur van Safurex® pijpmateriaal in langsdoorsnede; etsing KOH

De tot dusver opgedane ervaringen met Safurex® in ammonium carbamaat milieu van ureum fabrieken zijn uitstekend. Met name waar zuurstof arme of zuurstof vrije condities kunnen optreden zoals bijvoorbeeld in spleten (pakking vlakken) en condenserende omstandigheden blijkt Safurex® uitgesproken beter te voldoen dan de austenitische roestvaste staalsoorten zoals 316L Urea grade (X2CrNoMo18-14-3) en X2CrNiMoN25-22-2.

Conclusies

• Duplex rvs is veelal een prima alternatief voor de gangbare austenitische rvs soorten waar het risico voor chloride SCC alsook loog SCC aanwezig.

• Ervaringen en laboratorium experimenten hebben aangetoond dat de spanningscorrosie resistentie van duplex in chloride houdende media afneemt naarmate de pH waarde daalt.

• In diverse media blijkt duplex rvs ook een alternatief te zijn voor de duurdere constructiematerialen zoals titaan en hoog-nikkel legeringen.

• De hogere mechanische eigenschappen van duplexen t.o.v. austenitische rvs soorten kunnen financiële voordelen bieden

• Bij diverse toepassingen is de corrosieresistentie van duplex rvs sterk afhankelijk van de ferriet-austeniet microstructuur. De eisen t.a.v deze microstructuur en corrosievastheid moeten worden vastgelegd in aanvullende specificaties.

• Het temperatuurgebied waarin duplex rvs kan worden toegepast is beduidend beperkter dan het toepasbare temperatuurgebied voor austenitisch rvs. n

Literature

1. Corrosion Engineering Guide

Giel Notten

2008 KCI Publishing B,V. ISBN 9789073168299.

2. Experiences with ferritic-austenitic stainless steel in chemical process industry.

Duplexes are not a panacea.

Giel Notten

Stainless Steel Europe; Volume 3, Issue 9; April 1992