Aluminium extrusieprofielen Deel 2

De invloed van extrusienaden

KLIK HIER VOOR DEEL 1

In aluminiumextrusie worden profielen gevormd. Het proces bestaat uit het persen van een voorverwarmd blok aluminium door een opening in een persgereedschap. Elk profiel vereist een specifiek gereedschap, de extrusiematrijs. Door de hoge temperatuur wordt het aluminium kneedbaar, zonder dat het smelt. Onder invloed van de hoge kracht van de extrusiepers vervormt het aluminium en neemt het de vorm aan van de opening in de matrijs. Met deze techniek kunnen zowel volprofielen als holprofielen worden geproduceerd. In volprofielen is de volledige buitencontour van het profiel gevuld. In holle profielen, zitten er een of meer interne holtes die omsloten worden door het aluminium. Door de specifieke kenmerken van het extrusiegereedschap en het cyclische karakter van het extrusieproces ontstaan er in het profiel extrusienaden. Deze overgangen in de metaalstructuur kunnen een belangrijke invloed hebben op de prestaties van het profiel. In dit artikel wordt ingegaan op het ontstaan van extrusienaden en de invloed van extrusienaden op de eigenschappen van profielen. Als eerste worden de dwarsnaden besproken, die in alle profielen ontstaan als er meerdere billets worden verwerkt. Aansluitend worden langsnaden besproken. Deze ontstaan in profielen die worden gevormd met behulp van porthole matrijzen, die voornamelijk worden gebruikt voor holle profielen.

Andrew J. den Bakker

De invloed van de legeringssamenstelling

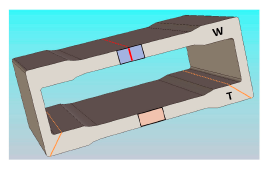

De invloed van de legering betreft met name de ontwikkeling van de microstructuur tijdens het thermomechanisch omvormproces. Van belang is met name het rekristallisatiegedrag van de legering. Om de invloed hiervan vast te stellen zijn semi-industriële extrusieproeven uitgevoerd. Hiertoe is gebruik gemaakt van het al eerder besproken testprofiel en die hieruit verkregen monsters (in de vorm van de gepaarde ‘T’ en ‘W’ dwars-trekstaven, waarbij de ‘T’ staafjes een continue structuur bezitten terwijl in de ‘W’-staafjes een centrale langsnaad aanwezig is) voor zowel mechanische karakterisering en het vaststellen van de microstructurele kenmerken (Figuur 11).

Figuur 11. Kenmerken van het testprofiel, met de positie van de microstructuren getoond in figuur 12. De rode lijn geeft de positie aan van de centrale langsnaad in trekstaaf ‘W’.

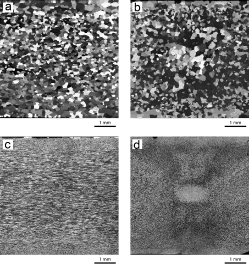

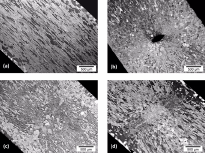

Kenmerkende microstructuren uit de extrusieproeven zijn weergegeven in Figuur 12. In de experimenten zijn twee AlMgSi-legeringen verwerkt die hetzelfde sterkteniveau opleveren na extrusie en de navolgende warmtebehandeling. Door het al of niet toevoegen van de elementen Chroom (Cr) en Mangaan (Mn) ontstaan er bij gelijke extrusiecondities wezenlijk verschillende korrelstructuren. In afwezigheid van deze elementen wordt de oorspronkelijke langsnaad deels “weggeveegd” door de korrels die over de langsnaad heen evolueren tijdens rekristallisatie. Bij de niet-rekristalliserende legering blijft de langsnaad zichtbaar in de zwaar vervormde vezelstructuur. Daarnaast is in deze legering een duidelijke richtingsafhankelijkheid zichtbaar, gerelateerd aan de stromingsrichting van het aluminium in de matrijs.

Figuur 12. Microstructuren van de verschillende legeringen, met boven de gerekristalliseerde legering waarvan (a) de bulk-microstructuur en (b) de langsnaad. Onder de niet-gerekristalliseerde legering waarvan (c) de bulk-microstructuur en (d) de langsnaad.

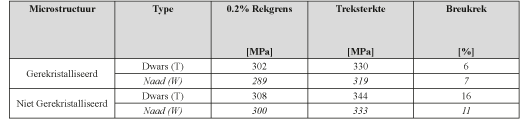

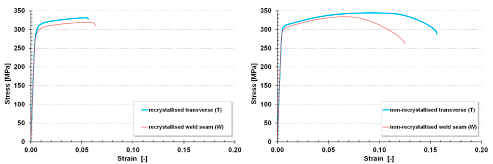

Het effect op de mechanische eigenschappen van deze verschillende microstructuren is getoond in Figuur 13. De karakteristieke mechanische waarden staan vermeld in tabel 1.

Tabel 1. De mechanische waarden voor de twee legeringen en het effect van de aanwezigheid van een langsnaad.

Hoewel de sterkte-waarden (de 0.2% rekgrens en de treksterkte) van de twee legeringen in grote mate overeenkomen (de waarden voor de niet-rekristalliserende legeringen liggen iets hoger, hetgeen een gevolg is van de Mn en Cr toevoegingen), zijn de verschillen in ductiliteit, hier uitgedrukt door de breukrek, aanmerkelijk. De rekristalliserende legering vertoont een veel lagere ductiliteit dan de versie waarbij rekristallisatie achterwege blijft.

De aanwezigheid van een langsnaad heeft in de twee legeringen een verschillende uitwerking. De onderlinge verschillen in de sterkte-waarden van monsters met en zonder een langsnaad zijn weliswaar klein (de aanwezigheid van een langsnaad verlaagt de waarden van de W-staafjes met 3-5%), echter de langsnaad heeft een belangrijke invloed op de ductiliteit. Door de aanwezigheid van een langsnaad in de niet-reksristalliserende legering wordt de breukrek van de “W’-staafjes met circa 30% verlaagd, terwijl bij de rekristalliserende legering de breukrek voor het materiaal niet significant verandert (het materiaal met de langsnaad heeft zelfs een iets hogere ductiliteit). Zoals al eerder gemeld verdwijnt de kenmerkende structuur van de langsnaad bij de rekristalliserende legering door de evolutie van de microstructuur. In de niet-rekristalliserende legering blijft een duidelijke richtingsafhankelijke structuur behouden. Deze specifieke microstructuur heeft een duidelijke invloed op de eigenschappen van het materiaal. Deze experimenten tonen duidelijk aan dat de microstructuur een belangrijke invloed heeft op de prestaties van holle extrusieprofielen gevormd met porthole matrijzen. Dit is van belang bij de toepassing van dragende profielen in constructies en bij voorbeeld bij toepassingen waarbij een (hoge) inwendige druk wordt uitgeoefend op het profiel, maar ook bij het nadien omvormen (bijvoorbeeld buigen en hydrovormen) van extrusieprofielen.

Figuur 13. Trekkrommes van de legeringen met verschillende microstructuur en het effect van de langsnaad. Links: materiaal met een gerekristalliseerde structuur, rechts met een niet-gerekristalliseerde vezelstructuur.

De invloed van de matrijsgeometrie

Om de invloed van de matrijsgeometrie op de langsnaden te onderzoeken is gebruik gemaakt van testmatrijzen met een centrale brug, gepositioneerd op verschillende afstanden ‘d’ ten opzichte van de uitstroomopening. Door deze brug wordt er een langsnaad gevormd over de dikte van de strip. Als referentie is daarnaast gebruik gemaakt van een matrijs zonder een brug, resulterend in een geëxtrudeerde strip met dezelfde afmetingen, echter zonder langsnaad. De specifieke geometrieën staan weergegeven in Figuur 14.

Figuur 14. Schematische doorsnede van de testmatrijs met een centrale brug op verschillende afstanden van de uitstroomopening (links) en de referentiematrijs zonder een centrale brug (rechts).

Om het effect van de verschillende matrijsvormen te onderzoeken zijn de mechanische eigenschappen van de geëxtrudeerde strips bepaald door dwarstrekproeven over de langsnaad. Voor de karakterisering is gebruik gemaakt van een ductiliteitsindicator Dv, die initieel ontwikkeld is voor de karakterisering van het omvormgedrag van aluminium plaatmateriaal[1]. In deze indicator worden zowel de sterkte-eigenschappen en het vervormingsvermogen van het materiaal in één kental gecombineerd.

[1]R. Schleich, M. Sindel, T. Keith, M. Liewald, MP Materials Testing, 50 (2008), pp. 472-476.

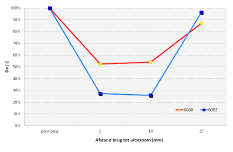

De waardes voor Dv (geschaald naar de waarde voor de strip zonder langsnaad) zijn weergegeven in Figuur 15. Bij een kleine afstand tussen de brug en de uitstroomopening is er onvoldoende gelegenheid voor het materiaal om een goede langsnaad te vormen. Het gevolg hiervan is dat de mechanische eigenschappen van deze langsnaad sterk achterblijven. Zodra de afstand tussen de brug en de uitstroomopening toeneemt tot boven een minimale waarde (in dit geval d = 10 mm), wordt de stroming in de matrijs gunstiger. Hierdoor benaderen de eigenschappen van de langsnaden die van de strip afkomstig van de matrijs zonder brug.

Uit de waarden blijkt tevens dat de legering AA6060 bij d = 2 mm en d = 10 mm betere eigenschappen bezit dan AA6082.

Figuur 15. Kwaliteit van de extrusienaad voor de legeringen AA6060 en AA6082 voor de verschillende matrijzen.

In Figuur 16 is een overzicht gegeven van de microstructuren in de dwarsrichting van de strips afkomstig van de 3 typen brugmatrijzen en de referentiematrijs. Alleen de resultaten voor de AA6060 legering zijn hier getoond, aangezien de globale kenmerken (gerelateerd aan het stromingsprofiel) voor de AA6082 legering gelijk zijn. Voor beide legeringen blijkt dat een korte afstand van 2 mm tussen brug en uitstroomopening resulteert in een holte centraal in het profiel: de materiaalstromen aan weerszijden van de brug zijn hier plaatselijk niet naar elkaar gevloeid. Bij een afstand van 10 mm is de holte verdwenen, echter er zijn nog enkele plaatsen zichtbaar waar het contact tussen de metaalstromen minimaal was. Dit is vooral in het centrum van de dwarsdoorsnede van de strip. Bij een afstand van 15 mm is het contact volledig. Nog wel zichtbaar is een overblijfsel van het stromingspatroon, voornamelijk in het centrum van de strip. De structuur van de strip afkomstig van de referentiematrijs is duidelijk afwijkend als gevolg van de afwezigheid van de centrale brug.

Figuur 16. Dwarsdoorsnedes van de AA6060 geëxtrudeerde strips op 450°C (a) matrijs B.0 (zonder brug), (b) matrijs B.2 (d=2 mm), (c) matrijs B.10 (d=10 mm) en (d) matrijs B.15 (d=15 mm).

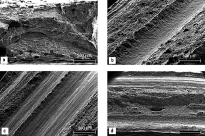

In Figuur 17 is een overzicht weergegeven van de breukvlakken van trekstaven afkomstig van de 3 typen brugmatrijzen en de referentiematrijs. Ook hier zijn alleen de resultaten voor de AA6060 legering zijn hier getoond, aangezien de breukvlakken voor de AA6082 legeringen ook hier veel overeenkomstige kenmerken bezitten. Voor beide legeringen blijkt dat de korte afstand van 2 mm tussen brug en uitstroomopening resulteert in een holte centraal in het profiel. Dit is duidelijk zichtbaar in het breukvlak, waar op de plaats van het gat in de dwarsdoorsnede een uitholling zichtbaar is in de lengterichting van de strip. Alhoewel bij een toename van de afstand tussen de brug en uitstroomopening tot 10 mm het stromingsprofiel niet leidt tot een duidelijke holte, vertoont het breukvlak nog altijd gebieden waar de hechting onvoldoende is. De (lokale) condities op deze plaatsen hebben hier niet geresulteerd in een voldoende mate van ontwikkeling van een goede langsnaad en ontstaat er een “kissing bond”[2]. Bij een afstand van

t = 15 mm is wel aan deze voorwaarde voldaan: het breukvlak is representatief voor een ductiel breukgedrag.

Gebaseerd op de uitkomsten van het hierboven beschreven onderzoek kan worden geconcludeerd dat het stromingsgedrag en de hieraan gerelateerde eigenschappen van de langsnaden in belangrijke mate worden beheerst door de matrijsvorm. Dit kan zelfs leiden tot ernstige defecten.

[2] A. Oosterkamp, L.D. Oosterkamp, A. Nordeide, Weld. J., (2004), pp. 255-261.

Figuur 17. Breukvlakken van de AA6060 geëxtrudeerde strips op 450°C (a) matrijs B.0 (zonder brug), (b) matrijs B.2 (d=2 mm), (c) matrijs B.10 (d=10 mm) en (d) matrijs B.15 (d=15 mm).

Daarnaast wordt de kwaliteit van extrusienaden beïnvloed door de lokale condities in de matrijs, oftewel de plaatselijke waarden voor temperatuur, rek en reksnelheid. Het effect van deze condities op de ontwikkeling van de microstructuur en dus op de prestaties van de extrusienaden is -zoals eerder aangetoond- ook afhankelijk van de toegepaste legering.

Samenvattend

Uit de bovenstaande analyses kan gesteld worden dat extrusienaden een belangrijke invloed kunnen hebben op de prestaties van extrusieprofielen. Bij dwarsnaden kan het deel met de afwijkende eigenschappen uit het profieldeel worden verwijderd, waarbij het essentieel is om het juiste deel van de lengte hiervoor te selecteren. Hiervoor is een methodiek ontwikkeld, gebaseerd op de resultaten van het onderzoek zoals in dit artikel is beschreven.

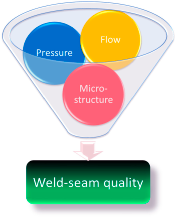

Bij langsnaden is het van belang om stromings-gerelateerde extrusiedefecten te voorkomen. Dit is sterk gekoppeld aan de matrijsvorm, zoals is aangetoond uit de beschreven experimenten. Daarnaast is kennis van de ontwikkeling van de microstructuur belangrijk om een goed inzicht te verkrijgen van de invloed van de langsnaad op de profieleigenschappen. Deze samenhang is geïllustreerd in Figuur 18.

Figuur 18. Invloedsfactoren.

Over de auteur

De auteur, dr. ir. Andrew J. den Bakker, is werkzaam bij het Constellium University Technology Centre, Brunel University in Londen. Hij is afgestudeerd bij de Faculteit Mechanical, Maritime and Materials Engineering (3ME) van de Technische Universiteit Delft. Hij heeft tevens een promotieonderzoek voltooid op het gebied van aluminiumextrusie. Gedurende een periode van meer dan 25 jaar heeft hij diverse functies uitgeoefend in de lichtmetaal-verwerkende industrie en bij onderzoeksorganisaties. Hij is tevens oprichter en eigenaar van HuDay Light Alloy Technology Support, gespecialiseerd in overdracht en toepassing van kennis rondom lichtmetalen.

De informatie in dit artikel is ontleend aan het proefschrift van de auteur. Het volledige werk is terug te vinden op http://www.huday.nl/assets/proefschrift-a-den-bakker.pdf. Dank is verschuldigd aan Robert Werkhoven van Complex-Materials BV voor zijn bijdrage aan dit artikel.