De evolutie van primaire magnesiummetaalproductie leidt tot aluminothermische reductieproces

Magnesiummetaal: De Nieuwe Opkomst en Uitdagingen

De wederopkomst van magnesiummetaal wordt gekenmerkt door een reeks fundamentele productietechnologieën die hun oorsprong vinden in de boomcyclus van de jaren ‘30 en ‘40. Deze cyclus werd aangewakkerd door de Tweede Wereldoorlog en heeft de processen van vandaag sterk beïnvloed. De jaren ‘80 en ‘90 brachten verdere vooruitgang en een snelle uitbreiding van eindgebruiken met de komst van draagbare elektronica.

Magnesium: Een Kritisch Materiaal

In 2021 bereikten de magnesium prijzen een recordhoogte, wat gepaard ging met grote verstoringen in de toeleveringsketen en gevoeligheid voor ingebedde milieueffecten. Deze ontwikkelingen hebben geleid tot een nieuwe cyclus. Het Amerikaanse Ministerie van Energie en de EU Critical Raw Materials Alliance hebben magnesium aangewezen als een kritisch materiaal, waardoor de westerse wereld de geografische onbalans in de wereldwijde levering aan de kaak heeft gesteld.

De Rol van Magnesium in de Productie

Sinds de oorspronkelijke commerciële productie in de vroege jaren 1900, is het gebruik van magnesium gestaag toegenomen. De toepassing als het lichtste constructiemetaal en de alomtegenwoordigheid in een verscheidenheid van gerelateerde industrieën onderstreept het belang ervan voor de grotere productie-infrastructuur.

Productie van Magnesium: Een Uitdaging

De productie van magnesiummetaal is echter moeilijk en vaak gevaarlijk. Veel eerdere projecten mislukten omdat ze niet genoeg nadruk legden op de kernsmelttechnologie. De dominante technologie, het Pidgeon-proces, wordt gekenmerkt door zijn hoge arbeids- en energie-intensiteit. Door intense subsidiëring, eerder dan technologische verfijning, heeft het wereldwijde primaire productielandschap veel van de pijnpunten in de toeleveringsketen voor klanten verergerd.

De Toekomst van Magnesium

Er zijn veel belanghebbenden uit de vorige en huidige cycli die willen zien dat dit “kleine metaal” uitgroeit tot een materiaal van aanzienlijk sociaal-economisch belang dat zelfs gelijk is aan zijn lichte metaalzus aluminium. Om dit te laten gebeuren, moet technologie een prijsdaling stimuleren, terwijl aantrekkelijke marges worden gehandhaafd. Nieuwe leveranciers moeten ook betrouwbaar en stabiel zijn.

Het herstellen van evenwicht en het terughalen van productie kan alleen worden bereikt door de uitdagende aard van magnesium aan te pakken, wat begint met de kernsmelt-eenheidsoperaties. Het Big Blue Technologies (BBT) team heeft de nadruk gelegd op de smeltaspecten die de kans op succes vergroten. Door dit te doen, kan het team bevestigen het antwoord op de eeuwige vraag: zal dit de tijd zijn dat magnesium volwassen wordt?

BBT’s innovatieve benadering van magnesiummetaalproductie

BBT, een bedrijf dat is ontstaan aan de Universiteit van Colorado in Boulder, heeft de afgelopen tien jaar verschillende thermische of pyrometallurgische procesregelingen geëvalueerd en geïnnoveerd. Van fundamenteel onderzoek tot pilootprojecten, het team heeft bijna alle haalbare grondstoffen en procesconfiguraties voor de productie van magnesiummetaal onderzocht. Deze technische verkenning heeft het team geleid tot aluminothermische reductie (ATR).

Aluminothermische reductie: een eenvoudig maar effectief proces

Het aluminothermische proces is conceptueel eenvoudig: aluminiummetaal en magnesiumerts worden verhit tot meer dan 1.000°C, waarbij in wezen magnesiummetaal wordt gedestilleerd uit de lading en een waardevol vuurvast product wordt geproduceerd. Met behulp van gesmolten zoutkoeling om de condensatieomstandigheden nauwkeurig te regelen, kan continu hoogwaardig metaal worden geproduceerd.

Met state-of-the-art automatisering en controle kan het proces worden bediend zonder man op de vloer, waardoor de arbeid wordt verminderd en de norm voor veiligheid wordt gesteld. Het gebruik van schrootaluminium verlaagt de kosten en de ingebedde emissies. ATR in deze configuratie vertegenwoordigt de laagste energiebehoefte van elke productietechnologie en lost de arbeidsintensiteit en milieueffecten op die over het algemeen thermische verwerkingsroutes kenmerken.

Veelzijdigheid in grondstoffen

Het is de moeite waard om op te merken dat elk productiepad voor magnesiummetaal vrijwel elke magnesiumhoudende bron kan gebruiken. Natuurlijk voorkomend magnesiumchloride, zoals dat in hoge concentraties wordt aangetroffen in het Great Salt Lake en de Dode Zee, kan gemakkelijk worden omgezet in een oxide. Op dezelfde manier kunnen magnesiet, serpentijn en elk ander uit land gebaseerd erts worden omgezet in chloride. Dit wordt elke dag op schaal gedaan door een verscheidenheid aan industriële spelers en voor verschillende markten - metaalproductie is er slechts één.

Historische processen en hun milieu-impact

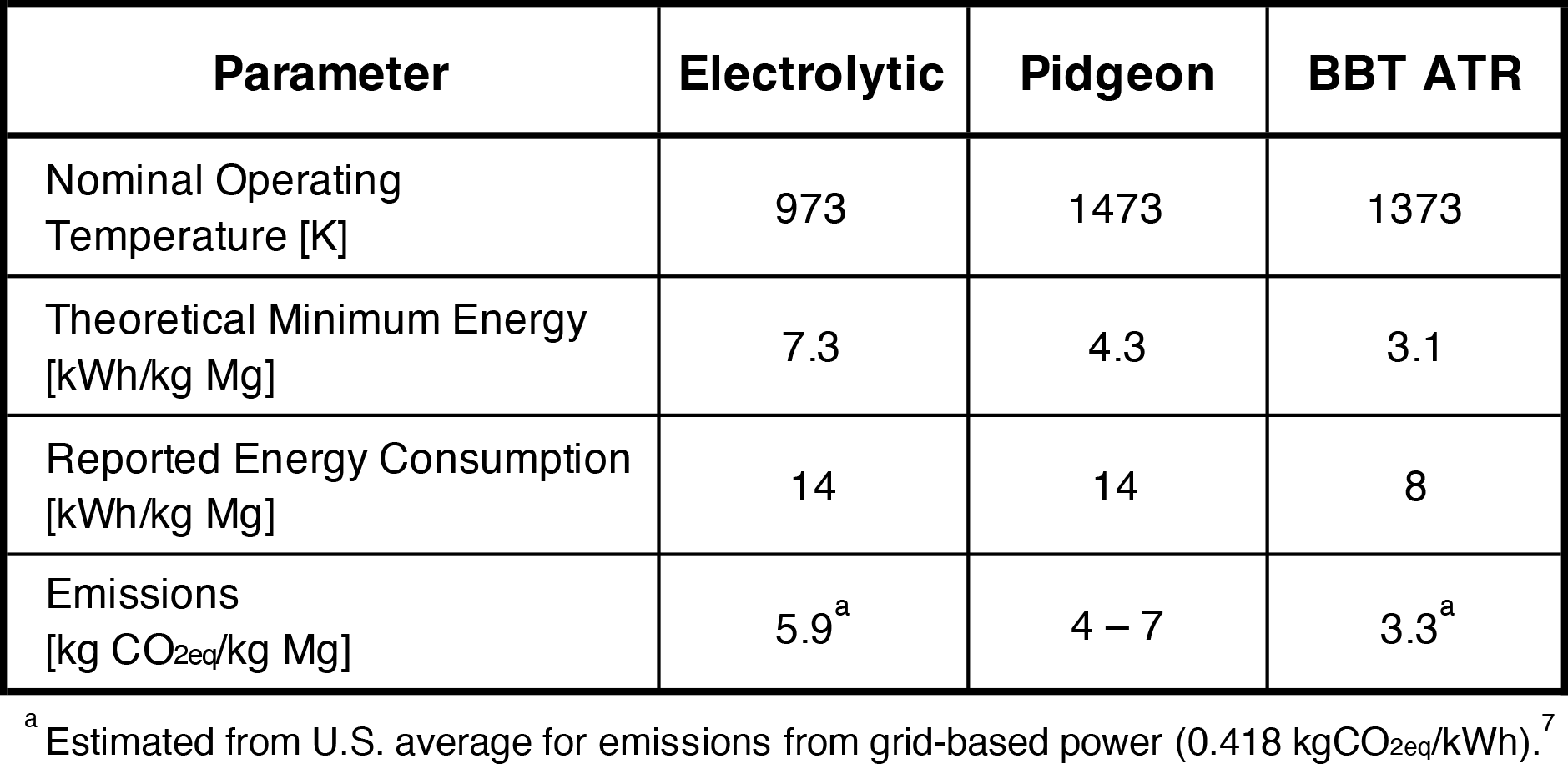

De emissie-impact van het ATR-proces wordt gedomineerd door waar het magnesiumoxide vandaan komt, land of zee. Het verschil in emissies tussen postindustrieel of postconsumenten aluminium schrootvoer draagt ook bij aan de totale voetafdruk. In de praktijk zijn dit hefbomen met scherpe afwegingen tussen kosten en ingebedde impact. Desalniettemin is het emissieprofiel van het huidige Pidgeon-proces zo hoog, dat de basiszaak van BBT minstens een vermindering van 60% van de emissies laat zien.

Naar een netto-nul-emissie

Om tot meer dan 95% reductie of zelfs netto-nul-emissies te komen, moet magnesiumoxide afkomstig zijn van een niet-carbonaaterts of moet er een oplossing voor koolstofafvang worden geïmplementeerd voor de calcinatieoven. Velen werken aan deze technologieën.

Elektrolytische vs. Thermische Reductie

Thermisch, als classificatiecategorie, is een beetje een misleidende term. Elektrolytische cellen werken tot wel 750°C, waar thermische processen zo laag kunnen zijn als 1.000°C. Voor beide trajecten is de energie die wordt verbruikt om het systeem te verwarmen klein in vergelijking met de warmte van de chemische reactie om metaal te produceren. Wanneer elektronen worden gedoneerd van aluminium (voor ATR), is de totale theoretische hoeveelheid benodigde energie het laagst in vergelijking met elektrolytisch en silicothermisch. Met de nadruk op veiligheid en schaalbaarheid, exploiteert het team momenteel zijn ATR-pilootfaciliteit buiten Cheyenne, WY. Terwijl het belangrijke operationele technieken valideert, is BBT begonnen met de overgang naar een commerciële demonstratie-installatie van 2.000 ton per jaar met industriële partners.

Elektrificatie: Het pad naar een duurzamere magnesiumindustrie

Het Chinese Pidgeon-proces, dat gebruik maakt van directe verbranding van fossiele brandstoffen in de centrale smeltstap, is een van de vele methoden die worden gebruikt in de magnesiumindustrie. Echter, er zijn alternatieven die de potentie hebben om de industrie toekomstbestendig te maken. Een hiervan is de elektrificatie van thermische processen.

Elektrificatie van thermische processen

Hoewel thermische processen vaak worden gegroepeerd met het Chinese Pidgeon-proces, kunnen ze ook worden geëlektrificeerd. Dit is bijvoorbeeld het geval bij de fabriek Permanente, en ook bij twee andere fabrieken die vandaag de dag nog in bedrijf zijn, in Brazilië en Servië. De stap van de hoge temperatuur oven is meestal de stap die de meeste energie verbruikt. Elektrificatie kan een manier zijn om deze energieconsumptie te verminderen en tegelijkertijd directe emissies te vermijden en hernieuwbare energiebronnen te integreren.

De uitdagingen van technologische paden

De uitdagingen die elk technologisch pad met zich meebrengt, zijn zeer verschillend. Elektrolytische fabrieken hebben bijvoorbeeld te maken met uitdagingen bij de dehydratatie, terwijl thermische fabrieken innovatie nodig hebben op het gebied van condensatie en terugwinning van de magnesiumdamp. Na bijna zeven jaar werken aan thermische reductiesystemen, heeft het BBT-team een manier gevonden om het condensatieproces nauwkeurig te regelen in een volledig geëlektrificeerde smeltoperatie. Richting een lichtere toekomst. Het is geen geheim dat magnesium vele voordelen heeft. Het is een materiaal bij uitstek in een groot aantal industrieën, en zou dat ook zijn voor vele anderen als de prijs lager was. Echter, de huidige staat van de primaire leveringsindustrie heeft de groei van zowel gestandaardiseerde als hoogwaardige toepassingen belemmerd. De beperkte set van gestandaardiseerde magnesiumlegeringen wordt verondersteld een direct gevolg te zijn van het gebrek aan deelname van leveranciers met verminderde toepassingen.

De geschiedenis van de magnesiumindustrie

De geschiedenis van de magnesiumindustrie is er een van mislukkingen en teleurstellingen, met miljarden dollars aan verliezen, verlies van apparatuur, bedrijven, lokale en nationale industrieën, en zelfs levens. Nu is er simpelweg een gebrek aan expertise. De vraag is: wie wil er in deze industrie werken?

De toekomst van de magnesiumindustrie

Ondanks de uitdagingen gelooft BBT dat de toekomst van de primaire levering in handen is van wie kosten, duurzaamheid en veiligheid in evenwicht kan brengen. Dit lijkt alleen mogelijk te zijn via bepaalde thermische routes. Het opschalen van een levensvatbaar concept voor de productie van magnesiummetaal en het concurrerend produceren van metaal is de enige manier om klanten echt te ondersteunen en nieuwe eindgebruiken mogelijk te maken. Tijdige leveringen van consistente kwaliteiten zijn de belangrijkste verzoeken van klanten. Ter afsluiting, overweeg de toewijdingsinscriptie van Emley (met enige actualisering), “Voor die mensen, in alle landen, die hebben gestreefd naar de opbouw van de magnesiumindustrie; en voor hun partners die hun inspanningen hebben ondersteund met geduld en begrip.” n

Dit is een bewerking van een artikel van Aaron Palumbo, Big Blue Technologies, welke oorspronkelijk is verschenen in Light Metal Age oktober 2023

Bronnen:

Merrill, A.M., “Magnesium Compounds,” Mineral Commodity Summaries, USGS.gov, January 2023.

Emley, Edward F., Principles of Magnesium Technology, Pergamon Press, 1966.

Elkins, D.A., Placek, P.L., and K.C. Dean, “An economic and technical evaluation of magnesium production methods (in three parts): 2. Carbothermic,” U.S. Department of the Interior, Bureau of Mines, 1967.

Ball, C.J.P., “The History of Magnesium,” The Journal of the Institute of Metals, February 1956.

Brandt, E.N., We Called it MAG-nificent: Dow Chemical and Magnesium 1916 – 1998, Michigan State University Press, 2013.

Ehrenberger, S. “Life Cycle Assessment of Magnesium Components in Vehicle Construction,” German Aerospace Centre e.V., 2013.

“How much of U.S. carbon dioxide emissions are associated with electricity generation?” U.S. Energy Information Administration, www.eia.gov/tools/faqs/faq.php?id=77&t=11, site visited August 11, 2023. Brown, R., “Magnesium Summary 2011,” Australian Journal of Mining, August 2011.